废润滑油脱色技术研究及应用进展

张贤明,董玉,吴云,赖文佳,李江华

(重庆工商大学废油资源化技术与装备教育部工程研究中心,重庆 400067)

随着全球经济的快速增长,人类在对各类油脂的需求日益激增的同时,大量废弃油脂也随之不断产生,而废弃工业润滑油作为其重要组成之一,其性质决定了它既是可供人类利用的宝贵资源,也是对生态环境和人类健康具有严重威胁的有机污染物。如果将其直接排放或燃烧,则不仅将造成石油资源的极大浪费,而且会造成严重的环境污染,再生利用是解决上述问题的有效途径之一[1]。

色度,作为润滑油品质的直观性功能指标,是衡量废润滑油再生技术优劣的重要依据。在废润滑油的再生利用过程中,脱色精制是其中一个重要的技术环节。以蒸馏、热裂解、溶剂萃取、硫酸-白土、蒸馏-抽提为代表的废润滑油再生工艺其研究重点更多侧重于提高再生油产率,对废润滑油成色机理及其脱色工艺的关注较少[2-4]。此外,受工作环境和回收途径的影响,废润滑油成分复杂,经济、高效的废润滑油脱色工艺一直难以取得实质性的进展。因此,多年以来,脱色问题一直是困扰废润滑油再生利用领域的关键技术问题之一。

1 润滑油劣化成色机理

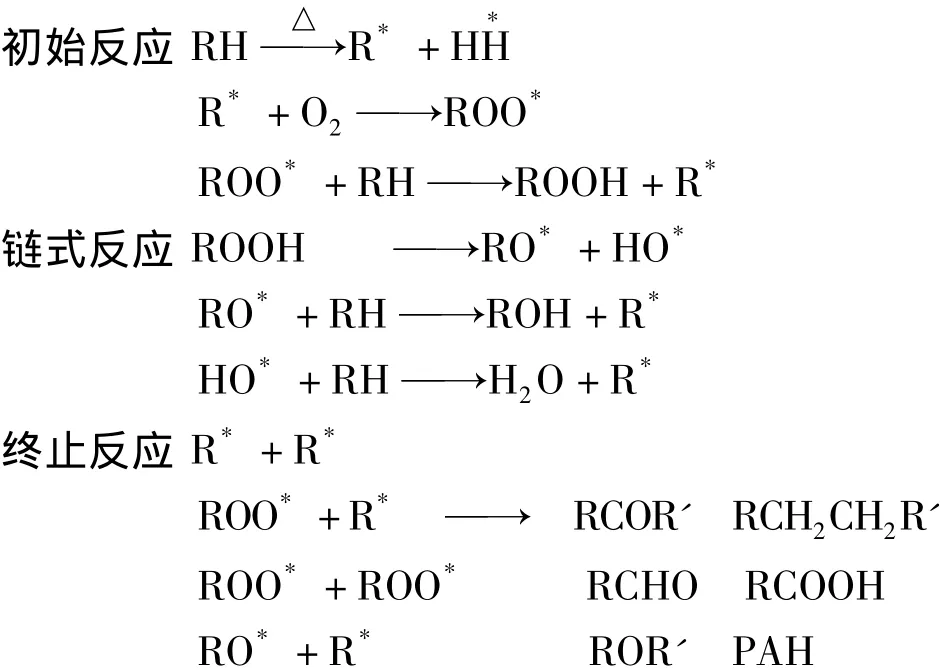

根据实际应用的需求,石油原油经过不同的加工方式得到性质各异的各类润滑油产品。润滑油在使用的过程中受工作环境中空气、温度、压力、含水量及机械自身损耗的影响,其性质将不可避免的发生改变[5]。直观的劣化现象为润滑油外观显著改变,润滑油由黄色透明液体转为黑色不透明液体。此外,受含水量的影响,部分废润滑油还会产生乳化现象。有学者认为,润滑油受外部环境影响,烃类化合物发生一系列复杂的自由基链式反应,产生了以沥青、酸类、皂类、沥青质、芳香烃及醛酮类化合物为代表的润滑油劣化有色产物,是改变润滑油外观的主要原因[6-8]。除各类润滑油的基础油及添加剂的组成配比各有差异外,各类润滑油工作环境中的空气、温度、压力、含水量等也是影响润滑油劣化变质的主要因素。随润滑油工作时间的变化,这些外部环境因素对润滑油中胶质、有机酸、多环芳烃、含氮杂环化合物、机械杂质等有色劣化产物含量的影响呈现出显著的阶段性差异[9]。

2 废润滑油脱色工艺的研究进展

就目前的研究和应用情况来看,废润滑油的脱色工艺采用的主要有吸附法、加氢法和絮凝脱色法等三大类。

2.1 吸附法

吸附法是采用活性炭、白土、高分子聚合物等多孔物质的粉末或颗粒与废润滑油混合,或使废润滑油通过铺设有其颗粒状物的滤床,使废油中胶质、沥青质、酸类、皂类、含氮化合物、含硫化合物等极性物质及芳香烃等有色污染物质吸附于多孔物质表面,从而实现废润滑油中有色物质的脱除。吸附剂是影响油脂脱色效果的关键因素,主要用来脱除废润滑油中成色的极性物质。不同种类的吸附剂对不同种类的油品甚至同一种油品的脱色效果都有所差别。

2.1.1 活性白土 活性白土是以膨润土为原料,经过人工化学处理加工而成的一种具有较高活性的吸附剂,在早期的废润滑油脱色再生产业中应用广泛。活性白土含有酸性中心,对于碱性原子团和极性原子团表现出更强的吸附能力。在传统的废润滑油再生工艺中,活性白土除起到吸附作用外还可以除掉酸处理后残留的酸、酚类及其他悬浮杂质,同时能进一步改善油品的性能,使油品的颜色、安定性和电气性能都有显著的提高。Gordon McKay[10]研究表明,在对废油经溶剂萃取后得到产物进行吸附精制时,与贝壳、核桃壳、蛋壳加工后形成的固体吸附剂相比,经由活性白土处理得到的油品各方面性能更优越。张贤明等[11]结合国内外废润滑油再生技术的研究与现状,提出以絮凝为主白土精制相结合的无污染、低成本的再生工艺技术。在前期絮凝剂脱色再生试验的基础上,重点考察白土精制的最佳再生参数。结果表明,在白土添加量8% ~11%,白土接触反应温度130℃左右,搅拌时间20 min,恒温沉降温度80℃,沉淀3 h的条件下,有最佳的再生效果。并且,在该复合再生条件下,经过再生处理后的废润滑油,基本上达到了该级别新油的标准。

废润滑油中的水分含量制约活性白土对油液中有色物质吸附能力,故在使用活性白土进行吸附脱色前,废润滑油需经脱水处理。为达到较好的脱色效果,活性白土的吸附温度一般较高(≥110℃),过高的温度将使活性白土酸性中心的裂解活性发挥出来,使基础油裂解、再生油的品质下降,且在储运过程中再生得到的油品易返色。活性白土中含有较多的金属离子,金属离子会作为油脂氧化的催化剂,使油品氧化速度加快,易受储藏时间和工作环境中温度、压力的影响,使得再生油品变色[12]。与此同时,除润滑油基础油品种不同外,各类润滑油中所含的分散清净剂也有差异,这些因素也都限制了活性白土的使用范围。活性白土吸附能力较强,吸附有色杂质的同时,不可避免的也会使得油品的产量有所下降[13]。

2.1.2 活性炭 活性炭是由树枝、木屑、果壳等炭化后,再经活化处理而成。活性炭脱色能力强,并具有疏水性,能够吸附高分子物质。此外,其对多环芳烃、杂环化合物等也有较强的吸附能力,并且脱色后不会给油品带来异味,能提高油品的稳定性能[14]。张军等[15]对典型木质活性炭和煤基活性炭对脱色效果的影响进行考察,并将活性炭结构、性能指标与其脱色能力进行关联。研究表明,以弱粘性煤和褐煤为原料制备的活性炭对废润滑油的脱色效果较好;活性炭的总孔容积、总比表面积、微孔比表面积、微孔容积、碘值和亚甲基蓝值等性能指标与脱色效果关联度不大,而活性炭的孔径和中孔容积是决定活性炭脱色效果的主要指标。在理想的工艺条件下,废润滑油的脱色率在50% ~65%。

活性炭对废润滑油的吸附能力较强,对再生油品的产率有不利影响,且脱色后过滤速度较慢,尤其是价格昂贵,从而限制了其单独使用的可能。如采用活性炭也常常与活性白土混合使用,可以互相取长补短,能明显提高其对油液的脱色能力[16]。

2.1.3 凹凸棒石 凹凸棒石是一种晶质的水合镁铝硅酸盐粘土矿物,呈青灰色,其主要成分是二氧化硅。凹凸棒石利用其比表面积大、孔穴错综复杂的特点,依靠表面静电引力作用,将成色分子絮凝在自己的周围,使它们聚集沉淀,从而可将它们从油品中分离除去,达到油品脱色的目的[17]。为充分发挥凹凸棒石的吸附性能,常常会对其进行改性处理。常见的改性方法有酸活化、焙烧活化和有机改性。凹凸棒石在改性处理后,改性剂进入凹凸棒石层链状结构的中间,形成了新的晶面。这种结构变化可能使得凹凸棒石内部空洞增大,从而提高了凹凸棒石吸附色素的能力。改性处理后凹凸棒石的极性分量也相应增加,使得凹凸棒石与色素的极性基团之间发生络合的几率增加,表面能得到提高,更有利于对色素的吸附作用。有研究表明,改性后凹凸棒石的孔道结构变化在脱色过程中起到了至关重要的作用[18]。

2.1.4 新型吸附剂 与上述常规吸附剂相比,以高分子聚合物类为代表的新型吸附材料在吸附功效上有显著的优势。柴湘君等[19]采用液相合成法制备聚硅酸镁,作为吸附脱色剂用于废油精制,物料配比(摩尔):SiO2∶MgCl2=3 ∶0.8,制备温度 65 ℃,pH值10,脱色吸附剂用量6 g/L,脱色温度115℃,脱色时间30 min,脱色反应搅拌速度500 r/min,聚硅酸镁对废油脂吸附脱色效果最佳。精加工处理后,油品呈淡黄色、半透明、无异味,满足或超越 GB 20828—2007-T标准。

人工合成的新型高分子吸附剂,虽有较好的吸附效率,但生产成本较高,脱色吸附剂选择性较天然吸附剂更强,更易受到废润滑油劣化程度、吸附条件的影响,难以进行大规模工业推广,目前多处于实验阶段。

2.2 加氢精制法

加氢精制是目前废油再生技术的前沿和热点研究方向,在国内外有着广泛的应用前景。废油再生中的加氢精制一般属于补充精制范畴,常作为废油再生工艺流程中的最后一道工序,在高温、高压、催化剂的作用下,废润滑油中的各类氧化产物、添加剂等与氢反应,生成相应的加氢化合物,以除去废油中的杂质,从根本上改变油品的性质,从而实现油品的脱色。加氢精制组合工艺与常规脱色精制工艺相比,不产生二次污染物,具有环保、回收率高、油品再生效果好等优点。

姚光明[20]提出了一种废润滑油加氢再生方法,主要是先将经过脱水、过滤和吸附处理后的废润滑油在装有保护剂的反应器中进行预加氢精制,脱除部分杂质;然后经预加氢精制的废润滑油加入加氢主反应器,在加氢催化剂的作用下实现加氢精制,使原料油中的非理想组分加氢饱和,产物进行分馏切割。该发明可将废润滑油再生为基础油或调合组分,脱色效果明显,废润滑油回收率可达到90%以上。刘建锟等[21]将废润滑油进行过滤、脱水、真空蒸馏处理后,选择合适的条件及催化剂,将350~520℃的废润滑油馏分进行加氢精制,得到的产品性质良好,效果佳,收率较高,精制所得的油品色度<2.0,脱色效果显著。加氢精制再生后的油品性质除受原料油的性质影响外,温度和添加剂对其的影响也十分显著[22]。然而作为加氢精制的技术核心,催化剂的选择和制备的复杂性制约了加氢精制的发展。

2.3 絮凝脱色法

废润滑油的絮凝脱色机制就是以电中和、吸附架桥理论为基础的。对于有机高分子絮凝剂而言,除了电中和与架桥作用外,可能还存在类似化学反应的成键絮凝脱色机制。絮凝剂的选择对废润滑油絮凝脱色的效果有直接影响,按絮凝剂的种类,可分为无机絮凝剂、有机絮凝剂和复合絮凝剂。

2.3.1 无机絮凝剂 无机絮凝剂是最早使用的絮凝剂,当将含有相反电荷的无机絮凝剂加入废润滑油中时,相反电荷的离子能被带电的胶体粒子吸附,中和胶质粒子所带的电荷,消除掉分散的粒子之间的相斥的电性力,使粒子间的引力场能起作用,实现对有色物质的凝聚[23]。董元虎等[24]针对废 CNG(压缩天然气)/汽油两用燃料发动机油,优化设计硅酸钠絮凝试验,硅酸钠适宜的投加量与废润滑油裂化程度相关,絮凝得到的再生润滑油色度<2.0,脱色效果显著,各项功能指标达到发动机润滑油调和组分的要求。

以氢氧化钠、氢氧化钾为代表的无机絮凝剂是近年来废润滑油絮凝脱色的研究热点。金属氢氧化物能够在待处理的溶液中迅速离子化,形成具有絮凝活性的碱金属阳离子和具有强亲核能力的阴离子(OH-)。碱金属阳离子的活性对废润滑油中添加剂的絮凝效率有显著影响。研究发现,氢氧化钠、氢氧化钾以相同的投加量分别处理同一类型的废润滑油时,离子半径更大的钾离子在单位体积溶液里离子浓度更大,对废润滑油中的添加剂絮凝效果更显著[25]。金属氢氧化物中具有强亲核能力的氢氧离子基团对有机物的极性键有很强的亲和力,能够与废润滑油中劣化产物带有的醇羟基离子发生交换电解质离子的反应,从而打破由油品清净分散剂和醇羟基离子共同作用形成的静电平衡体系,通过与废油中金属配合物的胶体粒子发生凝聚,产生卷扫,吸附等效果[26],从而实现废润滑油的絮凝脱色。

2.3.2 有机絮凝剂 有机絮凝剂品种繁多,具有表面活性的有机含氧化合物或含氮化合物、以及邻氨基苯甲酸等有机金属络合剂、酯类和酮类化合物、含氮的烃类衍生物[27]。各类有机絮凝剂含有的─OH,─COOH,─CH3O,─NH2,─NH 等官能团或通过与油品中有色物质形成氢键,以增加分子间架桥的强度,形成网桥结构,进而对废润滑油中炭黑、胶质、沥青质、沥青酸等有色物质进行卷扫、捕集,形成大分子物质,从废润滑油中沉降分离出来;或与有色物质发生电性中和,打破体系原有的静电平衡,对有色物质的脱稳絮凝,进而将其从废润滑油中分离出来。

在利用有机絮凝剂对废油的絮凝脱色处理方面已有大量的研究报道。杨鑫等优化设计乙二酸絮凝实验,精制得到的再生油基本上达到HVI150基础油的各项指标要求[28]。张贤明等[29]通过废润滑油的絮凝脱色试验,重点考察了影响废润滑油脱色再生效率的各种因素。结果表明,在絮凝剂用量为1.2%(体积分数),搅拌时间为 5 min,反应温度为75℃,沉降温度为80℃,沉降时间为2.0 h的条件下,废润滑油絮凝脱色效果最佳。经过絮凝脱色和白土精制后得到的再生油液基本接近该级别新油SC40的标准。熊洧[30]选用具有聚氧乙烯去水山梨醇多油酸酯类的表面活性剂,利用其特殊的氨基基团对废润滑油进行处理,在理想的工艺条件下,再生处理后的废油达到了该级别新油的标准。

2.3.3 复合型絮凝剂 就目前的研究和应用情况来看,单一的无机絮凝剂或有机絮凝用于废油处理时虽然都具有一定的脱色效果,但无论是有机絮凝剂,还是无机絮凝剂,均存在各自的不足。常见的聚合型有机絮凝剂在油液中的相溶性和分散性较差,且对带电胶体颗粒的电性中和能力弱,絮凝脱色时间较长[31];无机絮凝剂则存在对大分子成色物质的脱除效果不明显,选择性强,絮凝剂用量大等问题。将两种或多种单组分絮凝剂通过某些化学反应,形成高分子量的共聚复合物,或将无机絮凝剂与有机高分子絮凝剂不经化学反应而直接混合使用,成为复合型高分子絮凝剂[32]。复合型絮凝剂既克服了单组分混凝剂的不足之处,又发挥了各自的优点。出于对复合絮凝剂配方的保密,目前对相关复合絮凝剂的组合方式、试剂选择及絮凝机理研究报道较少。

3 结束语

废润滑油的劣化产物种类多,成分极其复杂,如果直接使用吸附剂进行脱色,需要消耗大量吸附剂,且脱色效果并不理想。吸附脱色法一般作为废润滑油再生的补充精制手段,安排在絮凝脱色法之后,用于深度脱色处理。为实现能源循环利用的目标,研发天然废料吸附剂应是废润滑油吸附脱色的研究热点。与此同时,也应当配套研发吸附剂再生及处理技术。加氢精制对废油的脱色效果最佳,再生油品质优异,受限于国内废油再生企业的规模及技术水平,目前在国内对废油加氢精制的研究较少。

近年来,研究较多的是有机絮凝剂,尤其是人工合成的有机高分子絮凝剂,它种类繁多,脱色效果显著,但是因为价格及对设备的损害性等方面的原因,使其在实际应用中受到制约,因此研制价廉、高效、损害性小的新型有机絮凝剂,已成为废润滑油絮凝脱色法的主要研究方向之一。另外,由早期的单一类型的絮凝剂逐渐发展到复合型絮凝剂,也是废润滑油絮凝脱色研究的必然趋势。此外,在废油脱色工艺中,单纯的絮凝脱色技术往往不能达到理想的效果,根据实际需要,还要采取适当的预处理和后处理手段,以发挥絮凝工艺与其它工艺的协同工作的优势,这对于提高废润滑油脱色的处理效果,降低处理成本具有极其重要的意义。

[1]Su Shiung Lam,Alan D Russell,Chern Leing Lee,et al.Microwave-heated pyrolysis of waste automotive engine oil:Influence of operation parameters on the yield,composition,and fuel properties of pyrolysis oil[J].Fuel,2012(92):327-339.

[2]Tsietsi Jefrey Pilusa,Edison Muzenda,Mukul Shukla.Thermo-chemical extraction of fuel oil from waste lubricating grease[J].Waste Management,2013(33):1509-1515.

[3]Lopesa M S,Savioli Lopesa M,Maciel Filho R,et al.Cracking of petroleum residues by reactive molecular distillation[J].Procedia Engineering,2012(42):329-334.

[4]Fan Cheng,Zan Cheng,Zhang Qiang,et al.The oxidation of heavy oil:Thermogravimetric analysis and non-isothermal kinetics using the distributed activation energy mode[J].Fuel Processing Technology,2014(119):146-150.

[5]Chen C I,Hsu S M.A chemical kinetics model to predict lubricant performance in a disel engine PartⅠ:Simulation methodology[J].Tribol Lett,2003(1412):83-90.

[6]Balster L M,Zabarnick S,Striebich R C,et al.Analysis of polar species in jet fuel and determination of their role in autoxidative deposit formation[J].Energy Fuel,2006,20(6):2564-2571.

[7]Mousavi P,Wang D X,Grant C S,et al.Effects of antioxidants on the thermal degradation of a polyol ester lubricant using GPC[J].Ind Eng Chem Res,2006,45(1):15-22.

[8]Diaby M,Singhal P,Ousmane M,et al.Impact factors for the degradation of engine oil causing carbonaceous depos-its in the piston’s grooves of diesel engines[J].Fuel,2013(107):90-101.

[9]Rafie R Mohammed,Inaam A R Ibrahim,Alladdin H Taha,et al.Waste lubricating oil treatment by extraction and adsorption [J].ChemicalEngineeringJournal,2013(220):343-351.

[10]张贤明,焦昭杰,李川,等.絮凝-白土复合再生废润滑油[J].环境工程,2008,26(2):47-49.

[11]张佳宁,孙贺,胡立志,等.大豆油凹凸棒脱色及其返色的研究[J].食品科学,2013(10):1-4.

[12]邓琪,尹平河,赵玲,等.活性白土对餐饮业废油脂脱色工艺的探索[J].环境污染与防治,2004,26(2):126-128.

[13]谷克仁,张文,王晓君.活性炭脱色对大豆磷脂质量的影响[J].郑州工程学院学报,2001,22(1):16-18.

[14]张军,岑新光,解强,等.废食用油活性炭脱色工艺的研究[J].环境工程学报,2008,2(5):716-720.

[15]胡林子,李新华,于新,等.非洲山毛豆油脂脱色工艺研究[J].食品工业,2011(3):20-23.

[16]刘元法,王兴国.凹凸棒石吸附剂特征及其在油脂脱色过程中的应用研究[J].中国油脂,2006,31(9):27-30.

[17]沈彩萍,汤庆国,梁金生,等.改性凹凸棒石对棕榈油的脱色研究[J].非金属矿,2008,31(4):45-61.

[18]刘元法.凹凸棒石油脂脱色机理及其对油脂品质的影响研究[D].无锡:江南大学,2007.

[19]柴湘君,徐庆涛,高俊杰,等.废油精制用脱色吸附剂聚硅酸镁制备和测试[J].广州化工,2013,41(8):7-9.

[20]姚光明.废润滑油加氢再生催化剂及其制备方法:CN,200710098991.1[P].2007-09-26.

[21]刘建锟,张忠清,杨涛,等.废润滑油的再生工艺研究[J].当代化工,2013,39(5):490-492.

[22]Stella Bezergianni,Athanasios Dimitriadis,Aggeliki Kalogianni.Hydrotreating of waste cooking oil for biodiesel production.Part I:Effect of temperature on product yields and eteroatom removal[J].Bioresource Technology,2010(101):6651-6656.

[23]王华.抽提絮凝-白土精致工艺再生废润滑油的研究[D].广州:华南理工大学,2012.

[24]董元虎.废CNG/汽油两用燃料发动机油絮凝再生工艺[J].长安大学学报:自然科学版,2010(4):92-96.

[25]Tsietsi Jefrey Pilusa,Edison Muzenda,Mukul Shukla.Thermo-chemical extraction of fuel oil from waste lubricating grease[J].Waste Management,2013(33):1509-1515.

[26]Azila A K.Re-refining of base oil from spent lubricant:A comparative study between laboratory and pilot scale study[D].Malaysia:University Teknologi Malaysia,2004.

[27]Minion V N,Smirnova E B,Smirnov B N.Treatment regeneration of used lube oils with inorganic membranes[J].Chemistry and Technology of Fuels and Oils,2004,5:345-350.

[28]杨鑫,陈立功,王志和,等.萃取-絮凝组合精制再生废润滑油[J].后勤工程学院学报,2012,28:76-81.

[29]张贤明,焦昭杰.废润滑油絮凝脱色实验研究[J].环境污染与防治,2007,29(11):809-811.

[30]熊洧,熊道陵.新型絮凝剂再生废润滑油工艺研究[J].江西科学,2009,27(3):356-359.

[31]周春琼,邓先和,刘海敏.无机有机高分子复合絮凝剂研究与应用[J].化工进展,2004,23(12):1277-1282.

[32]徐晓军.化学絮凝剂作用原理[M].北京:科学出版社,2005.