磷杂质分布优化方法的研究

中电投西安太阳能电力有限公司 ■ 董鹏 屈小勇 张治 宋志成

0 引言

晶体硅太阳电池转化效率的提升主要围绕降低光学损失和电学损失两个方向展开。传统工艺对太阳电池表面均匀掺杂,且为了减少接触电阻、提高电池带负载能力,表面掺杂浓度较高。但研究发现表面杂质浓度过高导致扩散区能带收缩、晶格畸变[1-2]、缺陷增加、“死层”明显、电池短波响应差。为展宽电池光谱响应的峰区,需对发射极杂质浓度分布进行优化,提高电池蓝光响应。太阳电池理论计算表明,较浅p-n结有助于短路电流的提升,低表面浓度可提升开路电压。然而,低表面浓度会增加电池电极和硅之间的欧姆接触电阻,从而降低FF。为了解决这一矛盾,需取一个折中的表面掺杂浓度以兼顾开路电压和串联电阻。

1 磷在硅中的扩散机理

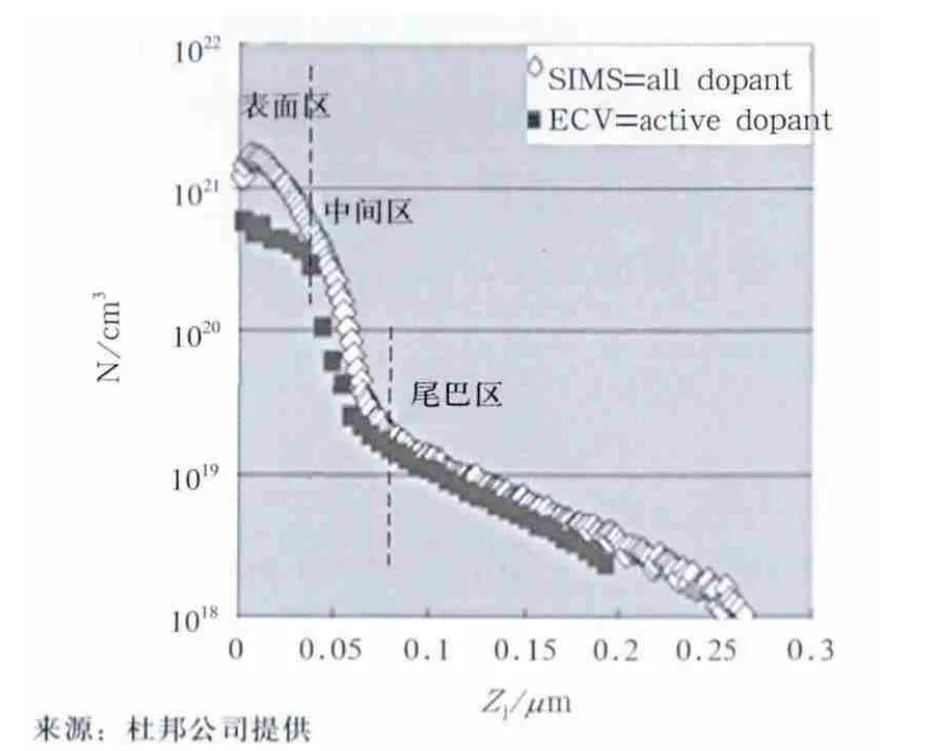

p-n结是太阳电池的核心,发射极质量直接影响到电池的光电转换效率,所以研究磷在硅中的扩散机理很有必要。热处理过程中,磷在硅中的扩散机理已有很多研究,一般认为磷是自间隙机制进行扩散,这与中性及不同荷电量的点缺陷有关[3-8]。太阳能级磷在硅中的杂质浓度曲线如图1所示。从图1可知,杂质浓度曲线明显分为表面区、中间区和尾区3个区。

图1 磷在硅中杂质浓度分布

1.1 表面区

磷和中性及双电荷空位作用形成P+V=对,所以电子浓度低于掺杂浓度。在该区域V=对磷扩散的影响较显著,所以在表面区磷的扩散系数如式(1)所示:

1.2 中间区

随着载流子浓度的减少,费米能级下降,一旦当费米能级下降到靠近导带边下0.11 eV时(对应V=所处的能级位置),V=被电子占据的几率降低,P+V=对开始解体,产生大量过剩的V-型空位。将费米能级下降到导带以下0.11 eV时,对应电子浓度记为ne。由实验得出ne与扩散温度的倒数呈负指数关系。

1.3 尾区

在ne(T)所对应的界面为止作为表面区的终端。在该终端处离解出来的大量过饱和V-型空位向两边扩散,扩到尾部的V-型空位将加速磷的扩散,所以磷在尾部分布开来。

P+V=对解体,硅点阵中空位增加,扩散系数增加,尾部扩散系数如式(2)所示:

式中,ze为ne对应的结深位置;Lv-为V-型空位的扩散长度,μm;△Eg为禁带变化量。

可见,电子浓度和荷电空位影响磷在硅中的扩散系数,进而决定磷的杂质分布曲线。电子浓度取决于掺杂浓度大小,荷电空位浓度受硅片氧化速率、掺杂浓度等因素的影响。

2 实验过程

实验使用普通156 cm×156 cm单晶CZ硅片,在常规生产工艺基础上,仅对扩散工艺进行调整。扩散过程通过磷源浓度、扩散温度、氧气流量等参数的调节,来控制发射极电子浓度和荷电空位类型,达到杂质浓度分布曲线优化的目的。

本文采用的扩散技术与常规扩散不同之处在于:首先通过低温淀积高温推进来降低表面浓度;然后通过再次通源扩散来控制总的掺杂剂量,满足方块电阻要求;通过两次通源扩散,可在较短时间完成掺杂要求,实现浅的p-n结。

完成扩散后,对不同工艺扩散的硅片作如下测试对比:

1)采用Semilab测试硅片方块电阻,以对比不同扩散方法方块电阻阻值及均匀性影响。

2) 采用ECV进行杂质浓度分布测试,以比较两种扩散对表面浓度和结深的影响。

3) 对不同扩散技术制备的电池,测量外量子响应,以比较两者蓝光响应的差异。

3 实验结果分析

图2为两种不同扩散方法方块电阻匀性对比。两张测试片平均阻值均为60 Ω/□,优化后的扩散工艺由于采用两次通源扩散,所以片内均匀性优于常规工艺。

图2 方阻均匀性对比

图3为发射极磷的杂质浓度分布曲线。曲线1表示常规电池杂质浓度分布,优化后的发射极杂质分布见曲线2。比较两条曲线可看出,优化后杂质曲线磷的表面浓度从2×1021cm-3下降到5×1020cm-3,结深由 0.3 μm 降低到 0.27 μm。

图3 杂质浓度分布曲线

图4为电池对应的外量子响应曲线。常规扩散方法制备的电池的外量子响应见曲线1,电池发射极杂质分布曲线经过优化后的量子响应见曲线2。两条曲线对比可看出,在300~500 nm波段内,曲线2的相对响应平均提高了8.3%,可见发射极杂质分布曲线优化后蓝光响应提升非常明显。

图4 外量子响应对比

AM1.5、25 ℃条件下,通过Berger测试仪对两种扩散工艺制备的电池作电性能测试对比,结果见表1。

表1 不同扩散工艺制备电池电性能参数

由表1可知,发射极杂质浓度分布曲线经过优化后,短路电流密度提升了 0.4 mA/cm2,开路电压提升了7 mV。电池蓝光响应提升导致短路电流增益,而开路电压的提升是由于低的发射极复合速率所贡献,可通过式(3)加以说明:

式中,I0为p-n结反响饱和暗电流。样品2发射区杂质浓度分布经过优化,复合电流较小,同时短路电流Isc较大,所以开路电压Voc较高。

4 结语

本文提出的发射极杂质浓度曲线优化的工艺方法,通过对磷杂质分布表面浓度和结深的调整,可有效增加电池的蓝光响应和开路电压。该工艺方法简单,适合常规电池批量生产,可将电池的转化效率从18.5%提升到18.8%。

[1]Negrini P, Nobili D, Somli S. Kinetics of phosphorus predeposition in silicon using POCL3[J]. Journal of the Electrochemical Society, 1975, 122(9): 1254-1260.

[2]Donolato C, Merli P G, Vecchi I. Characterization of microplasma sites in silicon n+-p junctions[J]. Journal of the Electrochemical Society, 1977, 124 (3): 473-474.

[3]Fahey P M, Griffi n P B, Plummer J D. Point defects and dopant diffusion in silicon[J]. Review Modern Physics, 1989, 61: 289-384.

[4]Wittel F, Dunham S. Diffusion of phosphorus in arsenic and boron doped silicon[J]. Applied Physics Letters, 1995, 66(11):1415-1417.

[5]Ural A, Griffi n P B, Plummer J D. Experimental evidence for a dual vacancy–interstitial mechanism of self-diffusion in silicon[J].Applied Physics Letters, 1998,73 (12): 1706-1708.

[6]Kim R, Furuta Y, Hayashi S, et al. Anomalous phosphorus diffusion in Si durin postimplantation annealing[J]. Applied Physics Letters, 2001, 78(24): 3818-3820.

[7]Liu X Y, Windl W, Beardmore M, et al. First-principles study of phosphorus diffusion in silicon: Interstitial- and vacancymediated diffusion mechanisms[J]. Applied Physics Letters, 2003,82(12): 1839-1841.

[8]Christensen J S, Radamson H, Kuznetsov A Yu, et al.Phosphorus and boron diffusion in silicon under equilibrium conditions[J]. Applied Physics Letters, 2003, 82(14): 2254-2256.