磁悬浮支承技术在风力发电机中的应用

沙征远,吴国庆,,孙后全,朱维南,张旭东

(1.南通大学机械工程学院,江苏南通226019;2.江苏省风能应用技术工程中心,江苏南通226019)

0 前言

近年来,随着世界各国经济的迅速发展,工业赖以生存的石油、天然气、煤炭等不可再生能源被迅速消耗。为了解决在不久未来的能源危机,新能源的开发迫在眉睫。被称为“绿色能源”的风能作为一种可再生能源,由于其无污染、可再生、蕴藏量大、分布广等特点受到广泛的关注。为了实现到2050年电量需求中将有33% 来自风能,世界各能源大国都制定了相应的政策[1]。

风力发电机(以下简称风力机)分为水平轴风力机和垂直轴风力机两种结构形式,其中水平轴风力机应用较为广泛。传统的风力机采用机械轴承支承,对启动风速要求较高,一般为3.5 m/s,同时,机械接触轴承中不可避免地摩擦降低了风能利用率,磨损的加剧将进一步导致风力机主轴转子的旋转失衡,因此,磁悬浮风力机应运而生。与传统的风力机相比,磁悬浮风力机具有无摩擦、不需润滑、功耗低、噪声小、效率高、运行平稳等优点。

本文作者介绍了磁悬浮风力机的原理及其特点,并总结了应用于磁悬浮风力机的磁力轴承以及磁悬浮风力机的结构形式,提出了磁悬浮风力机的发展趋势和研究方向。

1 磁悬浮风力机的原理和优缺点

1.1 磁悬浮风力机的原理

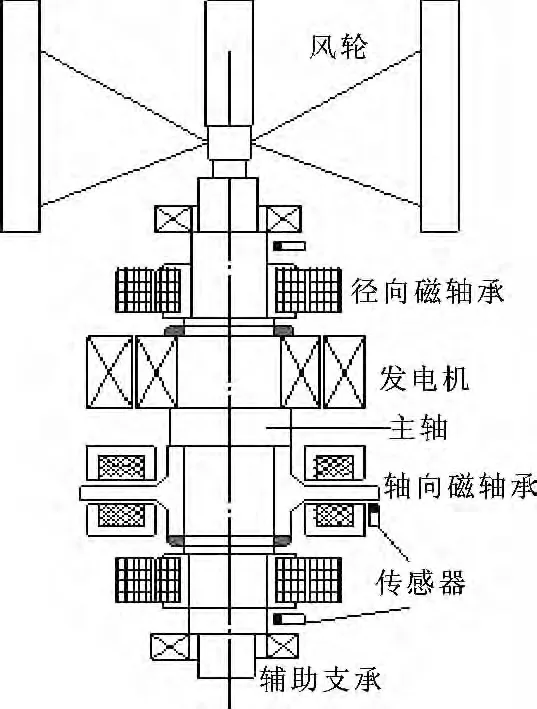

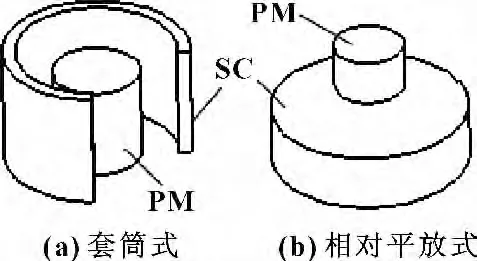

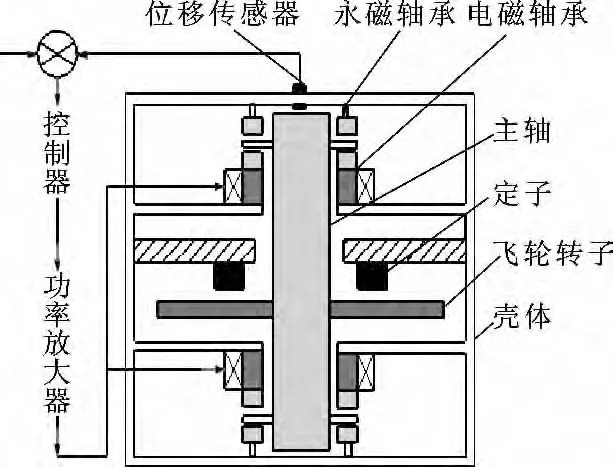

图1 磁悬浮风力机结构图

与传统的风力机相比,磁悬浮风力机采用非接触式磁悬浮支承代替了机械支承。一种垂直轴磁悬浮风力机结构如图1。由主轴转子、定子、风轮等部分组成,定子内部安装有辅助支承、径向轴向磁轴承、发电机定子、传感器等,套装在主轴转子上。定子中布置的两个径向磁轴承、轴向磁轴承均对主轴产生电磁力作用,其中轴向磁轴承用于实现发电机主轴在轴向的稳定悬浮,两个径向磁轴承用于实现发电机主轴在径向的稳定悬浮。主轴两端装有辅助支承,用于主轴系统失控或突然断电时,起临时支承旋转的主轴的保护作用。主轴轴向和径向的位置精度靠轴径向传感器保证,实现稳定悬浮的风力机主轴在风轮的带动下平稳运行,实现风电转换。

1.2 磁悬浮风力机的优缺点

将磁悬浮支承技术应用到风电系统上,可以改善其启动性能,提高风能利用率,同时实现微噪声,甚至可以达到静音的效果。其优势主要体现在[2]:(1)磁悬浮风力机的转子是靠磁场力悬浮的,定、转子运动表面之间没有接触、无摩擦,启动风速可降至1.5 m/s,即扩大了风力资源的利用范围;(2)由于没有接触,所以无需润滑轴承,相应地也不存在润滑剂对环境的污染,无需维护和保养,降低了成本;(3)功耗相对较低,节能。在10 000 r/min 时,磁支承的功耗只有流体动压润滑支承的6%,滚动支承的17%;(4)磁力支承的控制精度取决于位移传感器的精度,容易得到保证;(5)磁支承的刚度、阻尼系数由控制系统而定,在运行的过程中可控可调节,动态性能良好;(6)磁支承对极端气候适应性较强,每年平均发电天数可提高120%,发电效率也提高15%以上,因此发电量得到显著提高。

其局限性主要有:磁悬浮支承技术是集机电磁于一体的综合技术,理论知识复杂,难以被普遍接受;与机械轴承相比,磁支承体积、质量较大,需要专门的控制器和外加电源,大都配备辅助支承,结构复杂,占空间大,实现难度大;与机械轴承相比,磁支承刚度较小;磁支承的成本较高。

2 用于磁悬浮风力机的磁轴承类型

用于磁悬浮风力机上的磁悬浮轴承按工作原理可分为被动磁悬浮轴承、主动磁悬浮轴承、混合磁悬浮轴承和超导磁悬浮支承方式。

2.1 被动磁轴承(PMB)

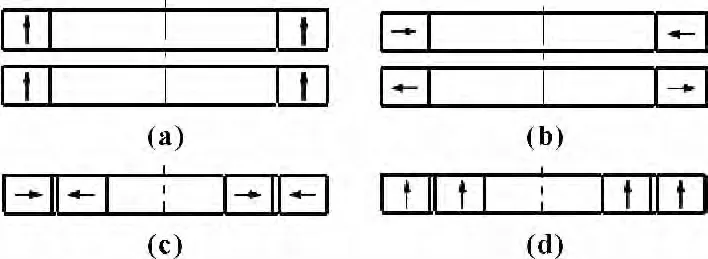

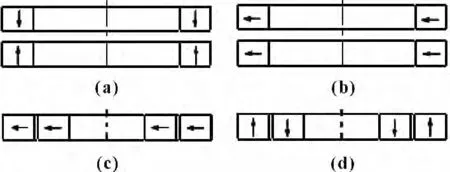

被动磁轴承(永磁轴承)利用磁环间产生的永磁力来悬浮转子,它具有一定的稳定特性,一般没有控制系统。按承载方向的不同,永磁轴承可分为永磁向心(径向)轴承(图2)和永磁推力(止推)轴承(图3);按磁环之间吸、斥力的不同,永磁轴承可分为吸力型永磁轴承和斥力型永磁轴承[3]。

图2 永磁向心轴承的基本结构

图3 永磁推力轴承的基本结构

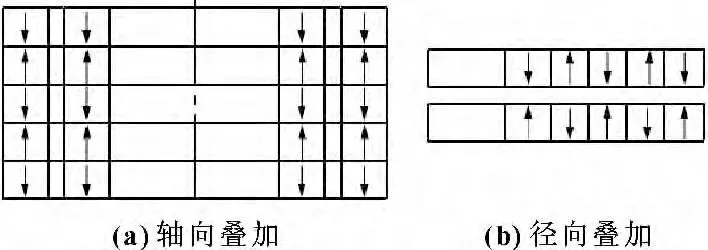

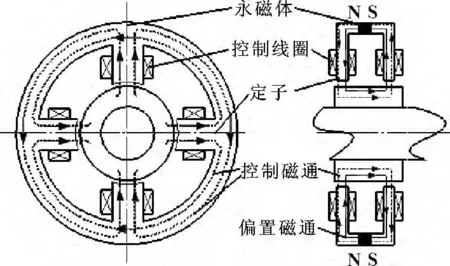

磁悬浮风力机主轴对磁支承的承载能力要求较高,而单对磁环承载能力有限,为了提高永磁轴承的悬浮力和刚度,可采用多对磁环叠加结构,叠加方式有径向叠加和轴向叠加两种(图4)。为了适应使用环境及节省空间,可采用集多个方向支承于一体的永磁偏置径向-轴向磁轴承(图5)。图中箭头表示永磁体的磁化方向。

图4 永磁轴承磁环的叠加

图5 永磁偏置轴向-径向磁轴承结构图

永磁体是永磁轴承的主体,因此永磁轴承的性能主要取决于永磁材料的性能,其性能常用3 个指标来表示,即矫顽力(Hc)、剩余磁感应强度(Br)和最大磁能积(BH)max。目前,应用在永磁悬浮风力机上的永磁合金多为1983年问世于日本的第三代稀土永磁合金号称磁王的钕铁硼(NdFeB)系永磁合金,其(BH)max达到了302.5 kJ/m3。现代的NdFeB 系永磁合金(BH)max已高达460 kJ/m3。

2.2 主动磁轴承(AMB)

主动磁轴承通过主动控制电流大小来调节电磁铁产生的电磁力,将转子稳定悬浮在空间,使转子与磁轴承之间没有任何机械接触,是一种高性能的机电一体化轴承。主动磁悬浮轴承按照在磁悬浮风力机上应用形式的不同分为主动径向磁轴承(图6)和主动轴向磁轴承(图7)。其中主动径向磁轴承结构分为径向和轴向两种结构。

图6 主动径向磁轴承结构

图7 主动轴向磁轴承结构

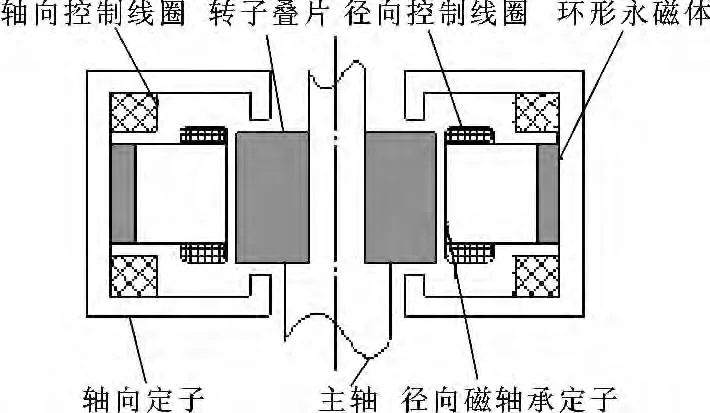

2.3 混合磁轴承(HMB)

与前两种相比,混合磁轴承的特点是[4-5]:(1)由永磁铁提供偏置磁场,电磁铁仅提供负载或者外界干扰的控制磁场,这就可以避免系统因为偏置电流所产生的功耗,降低绕组的发热量;(2)其电磁铁所需的安匝数相比主动磁悬浮轴承要减少很多,这就有利于缩小轴承体积,节省材料;(3)混合磁轴承承载力取决于永磁体提供的内部磁动势,磁动势越大,承载力就越大。所以混合式磁悬浮轴承具有质量轻、体积小、效率高等优点,通常适用于微型化、体积小的场合,其结构如图8所示。

图8 混合磁轴承结构

2.4 超导磁悬浮支承方式

超导磁悬浮是近年随着科技发展而逐步兴起的新型磁悬浮支承方式,它主要利用超导体的磁绝缘性(超导体是唯一的磁绝缘体),采用永磁体和超导磁体的联合悬浮。

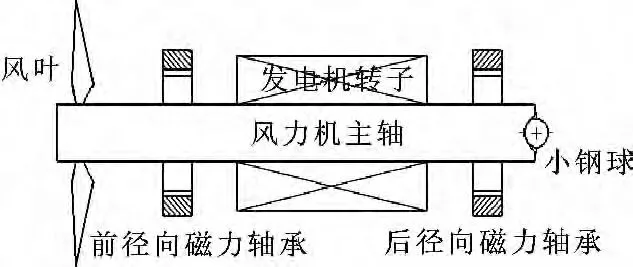

根据旋转轴的方向,超导磁悬浮轴承可分为立式和平式。在立式的轴承中,因超导体(SC)和永磁体(PM)的相互位置不同又可分为套筒式(图9(a))和相对平放式(图9(b))。

图9 超导磁悬浮轴承

3 磁悬浮风力机的结构类型

与磁悬浮轴承结构的分类类似,磁悬浮风力机按照磁悬浮类型来分可分为永磁悬浮风力机、电磁悬浮风力机、混合磁悬浮风力机。

3.1 永磁(被动)悬浮风力机

我国对磁悬浮风机的研究始于21世纪初,以MUCE 为研发主体,2002年即推出首台采用永磁悬浮技术和自动迎风护罩式技术相结合的新型垂直轴风机,并于2007年将功率扩展至200 W 以上,处于世界领先。自2006年我国完成世界首台全永磁悬浮风力机以来,国内部分高校开始对磁悬浮支承技术在风力机上的应用展开了研究。

永磁悬浮风力机是被动磁轴承在风力机上应用的体现形式。武汉理工大学[3]率先对永磁悬浮风力机展开了系统的研究,设计了小型水平轴永磁悬浮风力机(图10),和传统的风力机相比,用径向磁轴承取代了滚动轴承,轴向通过调节径向磁轴承内、外磁环的轴向偏移产生向后轴端的轴向力,通过主轴轴端的小钢球进行约束,是一种典型的水平轴被动磁悬浮风力机结构。在被动磁悬浮支承方面,北京航空航天大学[6]提出一种轴向磁轴承采用锥形被动磁轴承的磁悬浮风力机方案,在国外学者提出的锥形轴向被动磁轴承结构基础上,提出了永磁偏置磁轴承径向承载的主、被动相结合的风力机磁支承方案,并对锥形被动磁轴承的力学特性及结构尺寸进行优化设计。华南理工大学[7]提出了一种新型的双转子永磁同步风力机,前后两个螺旋桨,设计了集风套桶,可以二次利用风能,降低启动风速,提高风能利用率。华东理工大学[8]对垂直轴磁悬浮风力机用永磁轴承及叶片进行分析计算,为了使磁性材料充分发挥其磁性能,对给定的磁性材料本身特点进行分析,挖掘出其最大积点,并推导出其最佳工作尺寸。沈阳工业大学[9]设计出大型低速永磁风力机,分别从减少有效材料用量、降低成本,提高效率和容错性能,改善冷却性能及减重几个方面对永磁风力机进行性能优化研究,并研制出大型低速永磁风力机样机。

图10 永磁悬浮风力机示意图

目前,为了体现商业价值,国外对磁悬浮风力机的研究方向主要为永磁风力机。为提高效率,环球风能科技有限公司(Global Wind Technology Inc.简称GWT)设计了世界上第一台可商业化的磁悬浮垂直风力机[10]。商用的一般为小型轴向磁通永磁风力机,比较具有代表性的是法国Jeumont 公司早在2004年开发的750 kW 直驱式轴向磁通永磁风力机。在大型磁悬浮风力机上,荷兰代尔夫特工业大学对MW 级横向磁通永磁风力机的电磁结构进行了比较和设计[11]。并与英国爱丁堡大学在2010年联合提出一种新型磁悬浮轴承支承风力机转子结构,大大减少了大型直驱风力机转子结构的质量。对于一个5 MW 的风力机,采用磁悬浮轴承支承比采用传统结构支承的转子质量减少了45%[12]。

3.2 电磁(主动)悬浮风力机

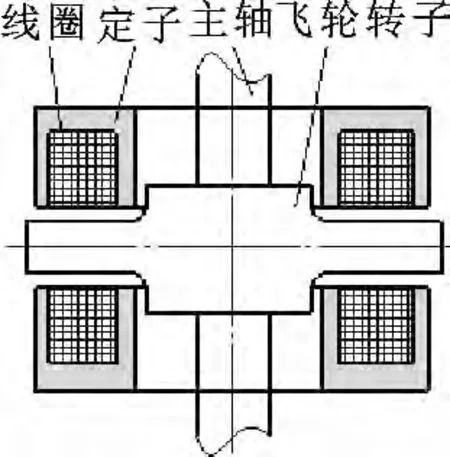

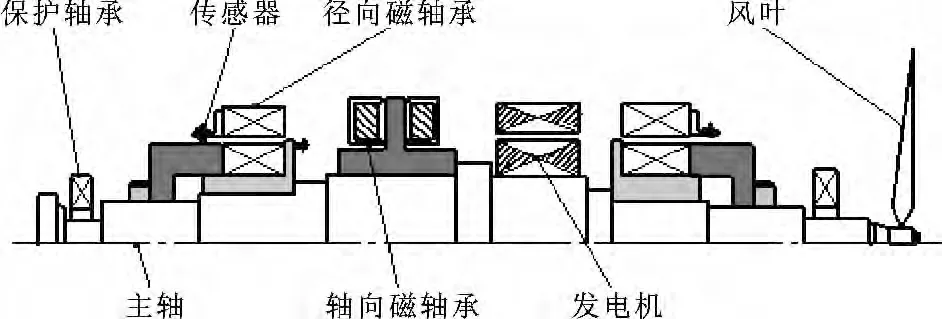

电磁悬浮风力机是采用磁轴承代替传统风力机的机械支承。山东科技大学[13]研究的磁悬浮风力机为水平轴电磁悬浮结构,其风轮和发电机直接耦合,将传统的机械接触支承换为主动磁轴承(图11),径向采用前后两个径向磁轴承支承,轴向采用轴向推力磁轴承支承。其转子系统主要由主轴、发电机转子、保护轴承、位移传感器和主动磁轴承等组成,是一种典型的水平轴主动磁悬浮风力机。

图11 磁悬浮转子系统安装结构图

3.3 混合磁悬浮风力机

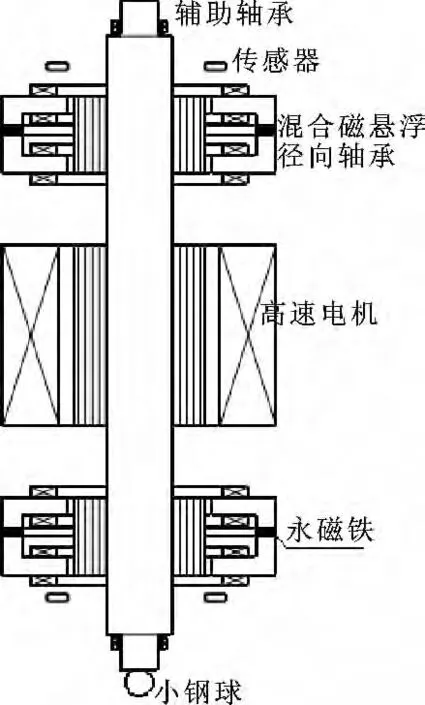

混合磁悬浮风力机综合应用了主动、被动磁支承的特点。江苏大学[14]设计了一种可用于垂直轴风力发电系统的径向四自由度直流混合磁悬浮支承系统,运用最优控制原理,采用线性二次型方法设计了其控制系统。设计的混合磁轴承支承系统由两个二自由度直流混合磁轴承、转子、传感器、电机、辅助轴承、钢珠等部分组成,是一个典型的垂直轴混合磁悬浮支承系统(图12),其特点是:两个混合磁悬浮径向轴承限制了主轴在径向的4 个自由度,轴向通过小钢球定位,由布置在主轴两端的机械球轴承提供辅助支承,径向精度由电控系统保证。燕山大学[15]对垂直轴磁悬浮风力机转子展开了系统控制研究,设计了基于模糊算法的滑模控制器,鲁棒性好,能有效地抑制外界干扰。此外,为了保持系统良好的动态性能,将以自适应神经模糊推理系统(ANFIS)为基础的ANFIS-PID 控制器应用于磁悬浮风力机转子系统中。设计的垂直轴磁悬浮风力机通过永磁轴承限制了径向的4 个自由度,利用主动磁悬浮轴承限制轴向的自由度,从而实现主轴在5 个自由度的稳定悬浮(图13)。这种电磁轴承和永磁轴承相结合的混合磁悬浮方案,改善了风力机的启动性能,大大提高了其风能转化效率,同时实现了微噪声。此外,山东大学[16]研制出新型风光互补路灯系统,其主要优势体现在可调桨距及低速发电,研制的离网型小型磁悬浮轴承垂直轴自调桨距风力机适用于山区、湖边、渔船海上作业、高速公路等环境。香港理工大学[17]提出了一种新型磁悬浮轴承支承垂直轴风力机,并通过有限元法(FEM)对样机模型中磁轴承的低扭矩进行分析,验证了其可行性。

图12 混合磁支承结构

图13 磁悬浮风力机系统

4 发展趋势与研究方向

磁悬浮风力机的研究尚处于起步阶段,随着翼型优化技术,多种能源互补技术,先进的计算机建模与仿真技术,并网技术等先进的技术应用到磁悬浮风力机中,磁悬浮风力机的气动性能,风能利用率将大大提高。

4.1 发展趋势

磁悬浮风力机主要呈现以下发展趋势:

(1)风力机用磁悬浮支承,将以永磁轴承为主导,电磁为辅;磁悬浮支承技术在风力机上应用的范围将以小型垂直轴风力机为主体;

(2)将磁悬浮风力机主轴系统各功能部件(辅助支承、磁轴承、发电机、接线器)模块化;

(3)注重相关技术的研究,如磁性材料性能、位移反馈技术、先进控制技术等,这些是提高磁悬浮支承性能的基础;

(4)磁支承技术在风力机上的应用形式将向多元化发展,例如,美国将磁悬浮支承技术应用到风力机叶片上[18];曲阜师范大学研究了将磁支承技术应用到风力机偏航系统(对风调节机构)中。

4.2 研究方向

对风力机用磁悬浮支承技术研究的目的是,减小损耗,提高风能利用率,满足应用要求。磁支承的性能主要包括动态性能以及刚度、阻尼和稳定性、功耗、机械特性、热特性等。磁悬浮支承系统是一个复杂的机电磁混合系统,为了提高其性能可从结构优化和控制研究入手,并通过试验验证。

4.2.1 结构设计

磁悬浮风力机包括叶轮、主轴转子、定子(支撑)、磁轴承、传感器、辅助支承等机械结构。

(1)叶片设计

叶片是风力机中的关键部件之一,其高效接收风能的翼型,合理的升阻比、尖速比和叶片扭角是保证机组正常稳定运行的决定因素。因此,叶片的设计分析理论、结构优化、叶片气动分析、翼型设计、材料选择、制造工艺以及动力学设计、防雷措施等成为风力机研究的热点[19]。此外,为了进一步提高风力机机械性能,将可变安装角技术和叶片开缝技术应用到磁悬浮风力机叶片上将大大提高其效率,是风力机叶片新的研究方向。

(2)机械结构设计

机械结构设计的面较广,在此主要就两个问题进行讨论。发电时的磁阻以及叶片、主轴、轴承、发电机铁芯的自身质量所产生的阻力矩是风力机效率提高的主要障碍,要提高风力机的启动性能,在提供相同大小电磁力的情况下,对磁轴承的质量进行最小优化设计,以及在满足要求下对磁悬浮风力机主轴优化设计是开发成熟的磁悬浮风力机的必经之路。其次,传统的风力机对冷却没有特殊要求,因此磁悬浮风力机的冷却问题容易被忽略。热特性是磁支承的重要特性,设计合理的冷却系统是保证磁支承提供稳定电磁力的基础,此外,运用有限元分析理论,结合风力机的机械结构特点,设计自动风冷结构也是新的研究方向。

(3)磁轴承设计

磁轴承是磁悬浮风力机的关键部件,磁轴承设计的任务是使磁支承的推力及稳定性(推力波动)达到设计要求。目前,国内外研究人员提出了多种磁轴承结构形式,已从单一化的轴向、径向结构发展到轴向径向一体化的三自由度轴承结构和完整的五自由度磁轴承结构。磁轴承类型比较分析,磁性材料的特性研究,磁轴承的承载特性研究,低功耗、结构简单型磁轴承的研究,高精度、加工难度小、低漏磁的磁轴承研究,磁轴承的容错、冗余功能研究,以及磁轴承与无轴承电机的一体化研究将成为磁悬浮风力机用磁轴承的研究方向。另外,磁悬浮风力机是一个典型的机电磁一体化系统,在结构设计中应将减小磁场间的耦合作用纳入磁轴承结构优化的范畴[20-21]。

4.2.2 控制研究

控制技术研究是磁悬浮风力机设计的另一重点和难点。磁悬浮风电系统运行时由风轮直接驱动主轴转子,这样外界风速的变化就直接作用于主轴上;鸟类撞击、雨水冲击、雪冻堆积等外界扰动也未经衰减就直接作用于风力机主轴上;磁轴承参数的变化也直接影响着风力机的运行。这些因素都给磁悬浮风力机的控制带来困难。控制算法中必须要对这些负载和扰动予以抑制或补偿,否则将造成系统失衡。因此,控制系统的设计应达到动态响应快、超调量小、自适应性好、抗干扰能力强、鲁棒性好、稳态跟踪精度高等要求。磁悬浮风力机不同的结构形式及不同的应用场所对控制算法的要求不尽相同,应根据实际情况选取合理的控制方法。目前,磁悬浮风力机采用的控制策略主要有传统的模糊控制、滑模控制、PID 控制,现代的滑模变结构控制、智能控制、模糊PID 控制、模糊滑模控制、神经元网络控制、自适应控制、H∞控制等[16]。

控制器的性能决定了磁悬浮风电系统的动态性能及刚度、阻尼和稳定性。目前采用广泛的模拟控制技术在一定程度上满足了系统的稳定性,但与数字控制技术相比,有在线调节性能差、难实现复杂控制、互换性差、功耗大、体积大等局限性。因此,从提高磁悬浮风电系统性能、可靠性、增强控制器柔性、减小体积和功耗和今后往智能化、网络化方向发展角度看,控制系统的数字化将成为磁悬浮风电系统控制技术的研究方向。

4.2.3 试验验证

理论研究是设计的基础,但要验证磁悬浮风力机的性能,归根到底要通过试验验证。传统风力机的性能检测技术已成熟,并趋于标准化,但磁悬浮风力机的性能试验方法尚未统一。因此,为了进一步促进理论研究,研究高效准确的磁悬浮风力机性能试验方法也将成为一个重要的课题。准确测量启动扭矩、转速、主轴径向偏移等参数是实验研究的关键,如有必要还需设计专门的试验台。

在理论计算的基础上对设计方案进行优化,进一步制造出样机,并通过样机的性能试验验证方案的可行性。一台性能优良的磁悬浮风力机要经过多次反复验算、试验才能制造出来。

[1]SAIDUR R,ISLAM M R,RAHIM N A,et al.A Review on Global Wind Energy Policy[J].Renewable & Sustainable Energy Reviews,2010,14(7):1744-1762.

[2]NATARAJ C,CAJVER E.Optimal Design of Radial Magnetic Bearings[C].Proceedings of the Sixth International Symposium on Magnetic Bearings,MIT,USA,2006(8):5-7.

[3]胡业发,许开国,张锦光,等.磁悬浮风力机用磁力轴承的分析与设计[J].轴承,2008(7):6-10.

[4]朱熀秋,沈玉祥,邬清海,等.交流混合磁轴承建模与控制系统[J].中国电机工程学报,2009,29(18):100-105.

[5]REISINGER M,AMRHEIN W,SILBER S,et al.Development of a Low Cost Permanent Magnet Based Bearing[C].In:Proceedings of the Ninth International Symposium on Magnetic Bearings,Kentucky,USA,2004.

[6]李丽君,房建成,韩邦成,等.磁悬浮风力机用锥形被动磁轴承分析与设计[J].轴承,2010(1):10-14.

[7]曹江华,杨向宇,姚佳.双转子永磁同步风力机设计与应用[J].微电机,2008,41(2):65-66,85.

[8]侯飞.垂直轴磁悬浮风力机的轴承与叶片的研究[D].上海:华东理工大学,2012.

[9]佟文明.大型低速永磁风力机的设计研究[D].沈阳:沈阳工业大学,2012.

[10]Global Wind Technology INC,WATLDNS PHILIP G.Omni-Directional Wind Turbine Electric Generation System:America,W02005108785[P].2005-1l-17.

[11]DEOK-JE B,HENK P,SHRESTHA G,et al.Comparative Design of Radial and Transverse Flux PM Generators for Direct-drive Wind Turbines[C].Proceedings of ICEM08’,Vilamoura Portugal,2008:1-6.

[12]SHRESTHA G,POLINDER H,BANG D J,et al.Structural Flexibility:A Solution for Weight Reduction of Large Direct-drive Wind-turbine Generators[J].IEEE Transactions on Energy Conversion,2010,25(3):732-740.

[13]肖林京,李鹏,高峰.磁悬浮风力机转子系统的研究[J].机械设计与制造,2010(6):109-111.

[14]许晗.垂直轴风力机混合磁轴承支承系统设计与研究[D].镇江:江苏大学,2011.

[15]杨国良,张广路,李惠光.垂直轴磁悬浮风电系统神经模糊PID 悬浮控制[J].微电机,2010(8):41-46.

[16]刘淑琴,边忠国,郭人杰,等.磁悬浮垂直轴自调桨距风力机[C].第五届亚洲风能大会论文集,北京:2008.

[17]KUMBERNUSS Jan,JIAN Chen,WANG Junhua,et al.A Novel Magnetic Levitated Bearing System for Vertical Axis Wind Turbines(VAWT)[J].Applied Energy,2012,90(1):148-153.

[18]CHARLESS Vann.Magnetically Levitated Windmill:America,US6700216[P].2004-03-02.

[19]KAMOUN B,AFUNGCHUI D,CHAUVIN A.A Wind Turbine Blade Profile Analysis Code Based on the Singularities Method[J].Renewable Energy,2005,30(3):339-352.

[20]刘羡飞.磁悬浮开关磁阻电机电磁力耦合特性的有限元分析[J].南通大学学报:自然科学版,2008,7(4):13-17.

[21]赵旭升,邓智泉,王晓琳,等.永磁偏置磁轴承的研究现状及其发展[J].电工技术学报,2009,24(9):9-20.