基于Deform-3D的65Mn硬态切削加工仿真研究

赵晶晶,覃寿同,林强,王栋,张银霞,李松涛,段闪闪,李荣鑫

(郑州大学机械工程学院,河南郑州450001)

0 前言

硬态切削是指采用立方氮化硼(CBN)、陶瓷、新型硬质合金、涂层硬质合金等超硬刀具少量或没有润滑的状态下对淬硬钢(HRC >50)进行精密切削的加工工艺[1-2]。65Mn 是弹簧钢,采用等温淬火+低温回火处理硬度在HRC55-60,常被用于制作高耐磨性零件,如铧式犁上、磨床主轴、钢铁轨道等[3-5]。淬硬钢65Mn 的切削加工中,若采用普通的切削加工方式,常会由于切不动而损害刀具和主轴,甚至会危害到操作者的人身安全,且切削液的使用与我国“绿色生产”理念相违背。采用硬态切削工艺可改变传统切削- 淬火- 磨削的制造工序[6],实现“精车代磨”能有效地提高生产效率、减少环境污染和降低能量消耗。因此,硬态切削加工淬硬钢具有很大的意义。

实验研究硬态切削耗材大、成本高,也不易观察切削加工过程中工件表面温度及应力的变化情况。随着有限元技术的发展,使得车削仿真成为可能。Deform3D 中包含了Machining 模块,在该模块中可以设定切削加工三要素和对流换热系数[7],以满足硬态切削加工切削速度大、切削深度小、不使用切削液的特点。仿真得到切削过程中切削力、切削温度、应力的变化。

1 基于Deform-3D 的车削模型

1.1 模型的建立及参数的定义

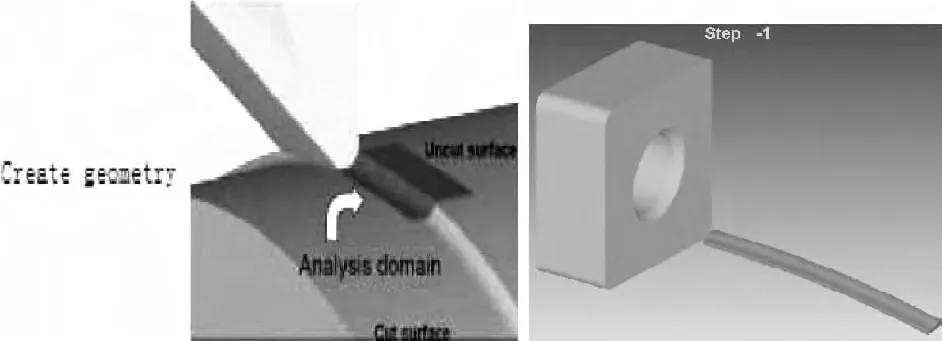

Deform3D 有自己的刀具库和工件模型,对于不符合要求的刀具可以通过调整刀具的位置使刀具的各项角度满足实验要求。在Deform3D-V6.1 刀具库中选择车削刀具模型,TiC 涂层硬质合金可转为刀片CNMA,刚性体,刀夹选择刀夹库中的MCGNL。文中建立的模型是对65Mn 淬硬钢棒料(φ120 mm)进行外圆车削加工模拟,工件旋转,刀具做轴向和径向进给。为了节省模拟运算时间,选取棒料圆周的1/24进行模拟,如图1所示。

图1 车削模型

1.2 预处理设置

模拟设置进给量f=0.1 mm/r,背吃刀量ap=0.2 mm,切削速度v=267.528 m/min、339.12 m/min、422.016 m/min、527.52 m/min,仿真步数为1 000 步,每2 步保存一次,时间步长设置不宜太大,否则会降低求解精度,导致网格严重畸变甚至不收敛。为了保证计算精度,避免产生不合适单元,因此在模拟过程中应及时进行网格重新划分。刀具的Size ratio 设置为3,网格数量划分为20 000,这样可以将刀尖网格局部细化,有利于分析模拟结果。工件的Size ratio 设置为1,网格数量划分为25 000。环境温度为20 ℃,刀具工件接触面摩擦因数为0.6,对流换热因数为20 W/m2/K。

2 仿真结果及分析

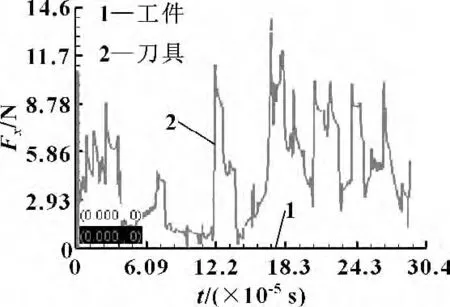

2.1 刀具切削力

当刀具切入工件时,切削力在极短的时间内达到最大值,随后减小,并发生波动如图2、3、4所示。发生波动的主要有两方面:(1)淬硬钢65Mn 本身含有微观硬质点;(2)脆性材料在切削加工时,它们的切屑是不连续的。可以看出3 个切削力中,径向力最大,其次是主切削力和轴向力。因此,硬态切削加工淬硬钢时易引起机床的震颤。这也与Abrao Mendes博士选用陶瓷刀具、低CBN 含量和高CBN 含量的PCBN 刀具硬态切削加工AISI 轴承钢(HRC62)时得到的结论一致[8]。

图2 轴向力Fx 随时间的变化

图3 径向力Fy 随时间的变化

图4 主切削力Fz 随时间的变化

不同切削速度下,切削力的变化如图5所示。可以发现切削力并不是逐渐增加的,而是随着切削速度的增加,切削力呈先减小后增大的规律。这是由于随着切削速度的增加切削温度升高,工件材料发生软化而使硬度降低[9],此外,切削温度的升高使得切屑流出阻力减小,因此切削力随切削速度的增大而降低。当切削速度超过422.016 m/min 时切削力随切削速度的增大而降低,这有两方面的原因:(1)随着切削速度的提高切削温度升高缓慢;(2)大部分切削热被切屑带走,工件软化效应减弱,因此切削力随切削速度的增大而提高。

图5 切削力随切削速度的变化

2.2 切削温度

硬态切削加工淬硬钢时,刀具与工件间剧烈摩擦,切削力大,因此产生较大的切削热,切削温度最高可达800 ℃。由图6 可以看出切削温度的分布规律:(1)剪切面上各点温度几乎相同;(2)最高温度不在刀刃上,而是在离刀刃有一定距离的地方;(3)第二变形区的切削温度较高,即大部分切削热被切屑带走,只有少部分流经刀具和工件表面。

由图7 可以看出切削温度随切削速度的增大呈先增大后减小的趋势。这是由于当切削速度超过422.016 m/min 时,切削热还没来得及向刀具和工件表面传递就被切屑带走,所以切削温度降低。

图6 工件温度分布

图7 切削温度随切削速度的变化

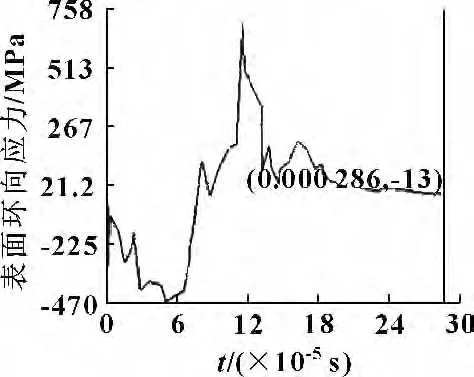

2.3 工件表面应力变化

硬态切削加工实现“精车代磨”的重要衡量标准是切削加工后工件的表面质量。工件表面的残余应力分为拉应力和压应力,拉应力对工件的裂纹产生、开裂及表面磨损起了重要的作用。压应力在工件表面以向内的压力存在,会使工件的疲劳强度和疲劳寿命得到很大提高,耐磨损和耐腐蚀强度也会增加很多[10]。

切削加工是一个复杂的热力耦合过程,其中工件表面的应力分为热应力、机械应力和相变应力。一般车削时工件表层温度比金属的相变温度要低,所以分析其加工残余应力时,可以不考虑相变影响。在硬态切削过程中,工件表面轴向应力变化如图8所示,环向应力变化如图9所示。可以看出,在切削加工过程中,工件表面一开始由拉应力变为压应力,随后又急剧变为拉应力,最后有由拉应力变为压应力,并最终呈现为压应力,这是因为刀具切入工件时工件表面呈现拉应力,从而导致拉压应力的交替变化。因此,硬态切削加工代替磨削加工可以提高工件的疲劳寿命。

图8 工件表面轴向应力变化

图9 工件表面环向应力变化

3 结束语

通过模拟硬态切削加工淬硬钢的过程,为实现工艺参数的优化提供了理论参考,但由于缺乏实验,所得结论还需进一步进行实验验证。

(1)分析了硬态切削过程中,不同切削速度下切削力的变化规律。得到了硬态切削3 个切削力中径向力最大,其次是主切削力和轴向力,且都随切削速度的提高先增大后减小的结论。

(2)分析了硬态切削切削温度的变化情况,得到了第二变形区切削温度较高,即大部分切削热被切屑带走的结论。

(3)分析了硬态切削过程中,工件表面应力的变化情况。得到了随着刀具的切入切出,工件表面呈现拉压应力的交替变化,并最终呈现压应力的结论。

[1]合烨,王昌赢,陈小安,等.硬态车削轴承钢GCr15 切屑形成机理分析[J].上海交通大学学报,2013,47(5):800-805.

[2]岳彩旭,刘献礼,姬生园,等.硬态切削技术[J].航空制造技术,2008(18):26-29.

[3]郭丽君.硬态切削刀具的性能及选用[J].机械设计与制造,2007(7):105-106.

[4]史美堂.金属材料及热处理[M].上海:上海科学技术出版社,2008.

[5]邓文英,郭晓鹏.金属工艺学[M].北京:高等教育出版社,2010.

[6]王先逵.机械制造工艺学[M].北京:机械工业出版社,2010.

[7]谢久明.金属精密切削切屑上卷半径研究[D].秦皇岛:燕山大学机械工程学院,2009.

[8]ABRAO A M,ASPINWALL D K.The Surface Integrity of Turned and Ground Hardened Bearing Steel[J].Wear,1996,196(112):279-284.

[9]文东辉,刘献礼,胡荣生.PCBN 刀具的硬态切削加工机理[J].机电工程,2001(6):76-79.

[10]耿琼,解丽静,王西彬.硬态切削高强度钢表面完整性的研究[J].新技术新工艺,2013(3):60-64.