真空负压成型聚乙烯醇薄膜袋的研制

樊守贞

(河北省优抚医院,河北 石家庄 050051)

树脂假肢接受腔用薄膜袋真空负压浇铸成型制作是假肢制作中的一项新工艺,在其过程中需要一种薄膜做成真空袋。这种薄膜要求良好的耐油性,容纳树脂时不能发生溶胀变形,通常使用的聚氯乙烯、聚丙烯等薄膜不能满足此要求。聚乙烯醇薄膜具有优异的生物降解性,力学性能,热封性能,抗静电性能,透明性等优点,其气体阻隔性,耐油、耐溶剂性尤其突出[1~3],因此在假肢制作中用此薄膜作负压成型的薄膜袋是较为理想的材料。

近年来,日本及欧美国家一些公司在聚乙烯醇薄膜的研究取得了突破性进展,聚乙烯醇薄膜得到广泛应用[4~5]。我国随着包装对阻隔性、透明性、水溶性的特殊要求,PVA薄膜工业也有了进一步发展。本试验通过流延法成膜的方法,以聚乙烯醇为主要原料,添加增塑剂、脱膜剂等助剂,研制一种耐油性优异,力学性能优异的薄膜,用作于树脂假肢接受腔用真空袋。

1 实验部分

1.1 原料与仪器

聚乙烯醇(型号,PVA-1799),乙二醇,甘油,山梨醇,二甲基硅油,乳液硅油,蒸馏水;博每CHY-C2A测厚仪(济南兰光机电技术有限公司),紫外可见光光度计(上海精密科技有限公司)。

1.2 聚乙烯醇薄膜的制备

将一定比例的聚乙烯醇、蒸馏水置入搅拌罐内,加入不同增塑剂(其用量见表1),温度控制在85~90℃,搅拌器转速150~200转/分。待聚乙烯醇充分溶解后加入乳液甲基硅油,搅拌2~5min,保温、静置脱泡,温度下降到60~70℃时将溶液均匀地倒在已调平的1200mm×900mm×5mm玻璃板上,消除液面上的气泡,干燥后起膜,备用。

表1 聚乙烯醇薄膜配方

1.3 性能测试

1.3.1 薄膜厚度的测定

博每CHY-C2A测厚仪,在待测膜上随机测5点,取其平均值。

1.3.2 抗张强度(TS)的测定

用于拉伸和撕裂的薄膜试样:分别用直角裁刀和哑铃裁刀各制10个样条,分别测其撕裂强度和抗拉强度。

1.3.3 在潮湿条件下薄膜的延伸性的测定

将薄膜裁剪成100mm×10mm×0.1mm的长条,置于18℃的丙烯酸树脂中5min,测其断裂伸长率。

2 结果与讨论

2.1 增塑剂对聚乙烯醇薄膜性能的影响

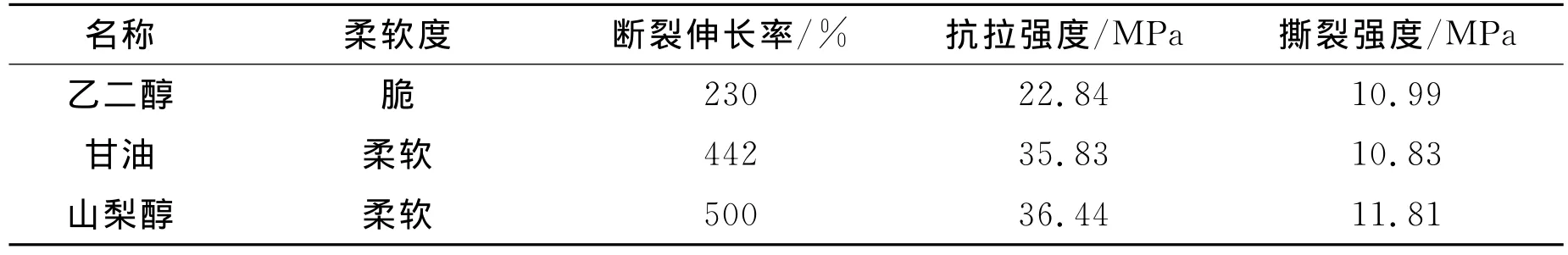

聚乙烯醇外观为白色的絮状物,是一种能溶于水的高分子化合物。聚乙烯醇水溶液的粘度由聚乙烯醇的聚合度、醇解度、溶液浓度及温度所决定。聚合度愈大,则溶液粘度愈高,因此在相同的粘度下流延,聚合度大的需要水量愈多,膜的产量愈高。我们选用的聚乙烯醇型号为聚合度1799(聚合度1700,醇解度99.8% ),成膜性能较好。按表1所示,分别采用甘油、乙二醇及山梨醇做增塑剂,其它组分不变,通过流延法成膜,并分别对其性能进行比较,其结果如表2。

由表2所示,添加增塑剂山梨醇和甘油的聚乙烯醇薄膜的性能较好,而添加乙二醇的聚乙烯醇薄膜的性能较差。虽然使用山梨醇优于使用甘油的效果,但山梨醇的成本较高。综合考虑,最佳增塑剂为甘油,但甘油用量太多,薄膜表层有甘油析出;甘油用量太少增塑作用效果不佳,薄膜较脆,易断裂,导致在真空负压过程中,达不到所需真空度,甘油使用量控制在0.3%~0.5%为宜。

表2 增塑剂对聚乙烯薄膜的性能影响

2.2 成膜温度对聚乙烯醇薄膜性能的影响

按照上述制备工艺,精确称取聚乙烯醇6.4g,甘油0.5g,蒸馏水100g以及乳液硅油0.03ml,在不同温度下进行干燥,其结果见表3。

表3 成膜温度对薄膜性能的影响

由表3所示,随干燥温度升高,干燥时间逐渐减少,在70~80℃下干燥得到的聚乙烯醇薄膜抗拉强度和撕裂强度最高,但在此温度下,形成的薄膜薄厚不均匀,有少量气泡,用此薄膜生产出的产品表面平整度不够,甚至在真空条件下薄膜可能破裂。虽然在室温下干燥,干燥速度较慢,但形成的薄膜薄厚均匀,表面光洁,与模型服帖紧密、造型准确且分离性好。

2.3 聚乙烯薄膜的耐油性

聚乙烯醇薄膜具有良好的耐油性,将其薄膜试条置于丙烯酸树脂中浸泡2h,观察其外观及长度均无变化,而将聚氯乙烯薄膜至于相同环境下,外表面溶胀,长度增长10%。测聚乙烯醇薄膜在潮湿环境下的伸长率达500%,具有很好的延伸性,可与模型服帖紧密、造型准确且分离型好。用该聚乙烯醇薄膜作各种假肢接受腔浇铸树脂时的真空袋薄膜不会发生溶胀变形,制品厚度均匀。

3 结论

采用流延法,研制出了优异的耐油性,延伸性以及撕裂强度的聚乙烯醇薄膜,主要用于薄膜袋真空负压成型,其工艺参数:聚乙烯醇(1799)用量为6.4g,蒸馏水用量100ml,增塑剂甘油用量为0.5g,室温干燥成膜。

[1] 汪宝林.聚乙烯醇薄膜的生产工艺现状及其前景[J].维纶通讯,2002,2(3):8~10.

[2] 邹石龙,何吉宇,杨荣杰.聚乙烯醇增塑体系的性能[J].高分子材料科学与工程,2008,(5):84~87.

[3] 江献财,夏超,张熙,等.氯化镁增塑改性聚乙烯醇[J].高等学校化学学报,2012,(8):1872~1876.

[4] 王郗,李莉,陈宁,等.山梨醇改性聚乙烯醇体系的氢键作用及对水状态的影响[J].高等学校化学学报,2014(4):813~817.

[5] Sun G.E,Teng H,Li Y.Preparation of Ultrafine Water-soluble Polymers Nanofiber Mats via Electrospinning[J].Chemical Research in Chinese Universities,2010,(2):318~322.