乳化液泵动态性能测试系统关键元部件结构分析

张占东,崔永霞,2

(1.山西大同大学 煤炭工程学院,山西 大同 037003;2.太原理工大学 机械工程学院,山西 太原 030024)

0 引言

乳化液泵是煤矿综采工作面液压支架的动力源,乳化液泵的稳定、可靠工作是实现煤矿安全高效生产的必要前提。为了能更好地模拟乳化液泵真实工况,充分考虑液压支架等负载设备的工作特点对其动态性能的影响,本文设计了乳化液泵动态性能测试平台,并针对其中关键结构件开展了强度分析与校核。

1 乳化液泵动态性能试验平台简介

在绝大多数应用场合中,液压支架都是乳化液泵的主要负载。本测试平台正是为了模拟乳化液泵在实际工况中推动支架完成初撑动作而设计的,按照时间先后顺序将这一初撑动作分为2个阶段进行研究,即以支架顶梁接触到工作面顶板的时刻为时间界限,在这之前,乳化液泵的负载阻力主要包括支架顶梁和立柱的自重、管路沿程损失和液体流经换向阀的压力损失,这段过程的历时较长;在这之后,乳化液泵的负载阻力除上述3项外,还包括支架顶梁接触顶板后产生的阻力,这段过程的历时较短。这两个动作完成后,支架初撑动作完成,乳化液泵卸荷阀工作,乳化液泵这一工作循环完成。经过估算,将液压支架顶梁和立柱的自重折算成系统压力约为3 MPa,管路沿程损失及在各接头、弯通、变径的局部损失约为3 MPa,乳化液流经换向阀的压力损失约为3 MPa。据此,在支架顶梁接触顶板前,本试验平台将乳化液泵的负载阻力取为10 MPa,在这之后乳化液泵负载阻力迅速达到卸荷阀额定最高工作压力。

图1为试验平台液压原理图。乳化液泵4的高压出口经换向阀7接通到小液压缸12的无杆腔,小液压缸12的有杆腔液体经节流阀10回流液箱。小液压缸12的行程包括两部分,即行程1和行程2。在行程1段,小液压缸由节流阀10加载,用以模拟支架顶梁接触工作面顶板前的工况;在行程2段由节流阀10和大液压缸13共同加载,大液压缸13无杆腔出口连接了节流阀14,用以模拟支架顶梁接触工作面顶板后的支撑动作。在乳化液泵的进、排液口和液压缸12无杆腔进液口分别设置了压力传感器3、5、8,用以测试各位置处的液体压力。

图1 试验平台液压原理图

2 乳化液泵动态性能试验平台关键元部件性能参数

本文搭建的乳化液泵动态性能测试平台关键元部件的性能参数见表1。

3 乳化液泵动态性能试验平台关键元部件强度分析

图2为乳化液泵动态性能测试平台三维实体模型。考虑到大液压缸13在行程2中通过与小液压缸12的对顶完成其加载任务,本文在大、小液压缸活塞杆端部都设计了球头,以减小接触应力;在借鉴了四柱压力机的典型结构后,本文首先将大、小液压缸分别通过螺栓固定在2块支撑板上,然后由4根连接杆将2块支撑板联接、固定,以使液压缸在对顶过程中产生的推力封闭在支撑板之间。

表1 关键元部件性能参数

图2 试验平台三维模型

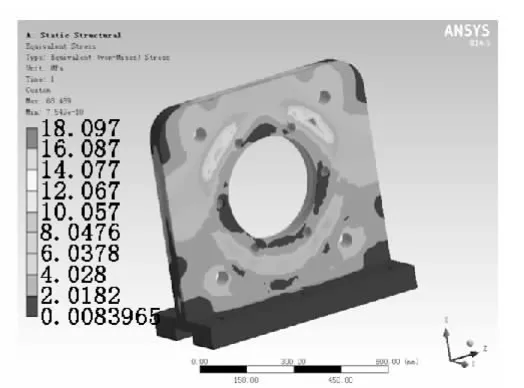

经过计算,当系统压力达到乳化液泵最大额定工作压力31.5 MPa时,大、小液压缸间的推力达到387 k N。在完成结构细节选型设计和强度初步设计、校核后,将图2的三维实体模型导入ANSYS Workbench 14.5进行有限元强度分析。把推力作用面设定在液压缸活塞的远端面,将支撑板底面各节点沿各方向的自由度约束为0,将两球头表面的接触类型选为“No Separation(不分离)”。有限元分析得到的两液压缸球头等效应力分布见图3和图4,支撑架等效应力分布见图5和图6。

由图3和图4可以看出:两液压缸球头上的等效应力分布较为均匀,并维持在同一水平。由图5和图6可以看出:支撑架上的等效应力主要是由弯曲变形导致的,最大应力出现在支撑架与液压缸法兰接触的环形区域;小液压缸缸径较小,使得其支撑板上的环形区域到连接杆中心的距离较大,这导致了小液压缸支撑架的应力水平整体高于大液压缸;支撑架底部的应力值较小,可以看出两液压缸的对顶推力被完全限制在了支撑板之间。

图3 小液压缸球头等效应力

图4 大液压缸球头等效应力

图5 小液压缸支撑架等效应力

图6 大液压缸支撑架等效应力

4 总结

为了能够更加真实地模拟乳化液泵的实际工况,本文搭建了以液压缸作为负载的乳化液动态性能测试平台,借助该平台可以较为全面地模拟乳化液泵推动液压支架完成支撑动作这一典型工况。并由ANSYS Workbench对其中的关键部件进行了静强度分析,结果显示本方案是可行的。

[1] 李进荣.乳化液泵站变频恒压控制系统的研究[J].机械工程与自动化,2012(5):140-142.

[2] 冯法平,徐道春,陆冠玉,等.乳化液泵综合性能自动测试系统设计与实现[J].仪器仪表学报,2007,28(12):2218-2221.

[3] 李懿,李文英.基于虚拟样机技术的乳化液泵仿真研究[J].机械工程与自动化,2009(1):48-50.

[4] 张文全.乳化液泵压力控制技术现状及发展趋势[J].煤矿机械,2011,32(6):5-6.

[5] 马强,孙红波,吴波,等.液压支架用阀综合试验系统振动分析及控制[J].煤矿开采,2011,16(5):68-70.11,2