一种新型船用废油回收装置介绍及应用分析

张运秋,李博洋

一种新型船用废油回收装置介绍及应用分析

张运秋,李博洋

(青岛远洋船员职业学院机电系,山东青岛 266071)

本文介绍了目前船舶废油的处理方式和新型废油回收装置的产生背景,描述了该新型废油回收装置的组成、工作原理和优势,最后从政策、经济性和实际操作等方面分析论证该装置具有很高的实际应用价值,值得推广应用。

新型 废油回收

0 引言

近年来,随着船用燃料油价格的上升,燃料成本占运输成本的比例已越来越高,目前已占到大约60%,油价飞涨让航运企业痛苦不堪。船舶节能、降低燃料消耗量和燃油费用、提高装置经济性已成为一个重要课题,使得船舶节能工作倍受重视。航运业一直以来都在积极地通过各种方式降低能耗,减少燃油成本支出,比如提高发动机效率、改进螺旋桨设计、优化废热利用系统、安装节能装置和降低船舶航速以达到节能的目的。

以上措施可以提高经济效益,然而应当意识到,有部分能量被人们忽视和抛弃了,即在船舶机舱设备运行过程中产生的废油。据《MARPOL73/78》公约预测和国际公认估计,船舶使用MDO产生的油渣约为消耗量的0.5%;对于IF180,约为消耗量的1%;对于IF380,约为消耗量的2~3%。这些油渣和污水混合就形成了废油。这些废油其实是含有20%-30%能源是可以回收利用的。如今,ALFA LAVAL公司研制出一种对燃油残留物中的废弃燃料进行再利用的方案,使废油回收成为现实。

1 船上废油来源

船上废油可分为燃油和滑油的废油,其中燃油的废油主要来自于自动反冲洗滤器放残、燃油沉淀柜和日用柜放残、锅炉燃烧器泄漏、燃油输送泵滴漏、燃油管路泄漏、燃油溢油事故、燃油分油机自动放残等。以上废油通过管路汇集存放到燃油废油柜中。虽然看起来废油柜里似乎是黑油,其实是被油污染了的水,其中20%-30%是以可回收燃油形式存在的能源,剩余70%-80%是油污染的水,沉在底部的悬浮固体约占1%。

滑油的废油主要有主副机报废的滑油和液压油、滑油柜的放残、滑油输送泵滴漏、管路泄漏、溢油事故、滑油分油机自动放残等。其中报废的滑油量最多,以上滑油通过管路汇集存放到滑油废油柜中。

燃油废油和滑油废油分开存放,目的是避免滑油或液压油影响到燃油的燃烧性质。

2 船舶废油常用处理方法

目前船舶废油的处理方法主要有:

其一,在机舱双层底设置容量较大的污油柜,在航行时储存污油和油渣,到港后驳入岸上接收设备,近洋或内河船舶一般采取这种方式。但是较大容积的污油柜占用了本来就不充裕的机舱空间,另一方面特殊情况下废油过多无法容纳时就会给船舶正常营运带来麻烦。另外,到岸接收也存在着问题,某些港口不能在本地处理,如美国加利福尼亚,接受之后需要用公路运油车运送至相邻的州进行处理,这就意味着船主需要为此支付高昂的费用。

其二,废油在船上由船员自行处理。驳入焚烧炉油柜加热后焚烧,大型远洋船舶一般多都采用这种方式,但是污油或油渣都是较脏的,不能直接燃烧,需要用轻油引燃,并且需要提前用蒸汽加热,这就造成一些能量的浪费,并且燃烧废油时排烟污染大气。在某些港口和部分限制排放控制区是严禁使用焚烧炉的,否则会遭受重罚。

3 废油回收装置技术介绍

基于船舶行业的“为净而思”的理念,从帮助船舶行业削减运营费用和遵守IMO日趋严格的环境条例的目的出发,ALFA LAVAL 公司在传统分油机的基础上,研制出高度创新的高速分离器,对废弃燃油进行循环利用,并只留下可作为干废料进行处理的超干固体。ALFA LAVAL 公司将其命名为“PureDry”,这一技术革新有可能改变整个行业。

3.1 系统组成

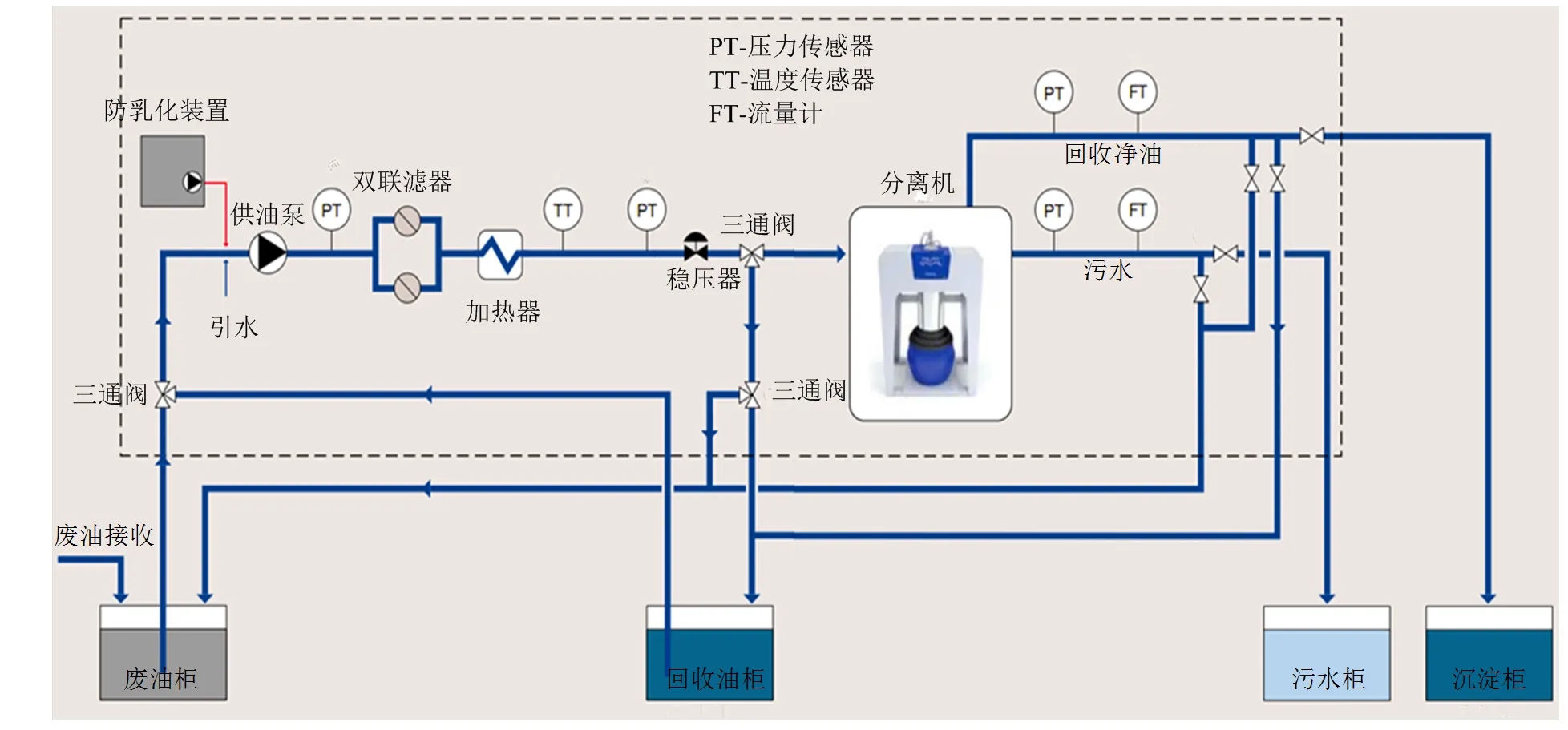

如图1所示,废油柜用于汇集机舱放残、漏泄或分油机排渣形成的废油,内部有蒸汽盘管,加热废油有利于泵送。

供油泵不断地给系统补充需要分离的废油,供油泵采用恒定流量的螺杆泵,自吸性能力好、对杂质不太敏感,并且可以减少油水混合物的乳化,有利于后续分离处理。为防止供油泵干转,在起动时自动供入引水,必要时,也可以手动供水。供油泵配有安全阀,压力表、出口阀为单向阀。为提高分离效果,在供油泵前安装防乳化剂供给装置,使废油同时和防乳化剂混合,减少乳化,有利于分离。

图1 WFR装置管路系统图

双联滤器过滤掉悬浮固体颗粒杂质,设置在供油泵的后面,原因是螺杆泵不会受到固体颗粒的伤害,同时可以防止滤器脏堵造成泵子干转。为了达到理想的分离效果,废油进入加热器被加热至95℃。加热器为壳管式加热器,加热介质可以是蒸汽、热油或热水。废油成分复杂,粘度变化大,泵送时压力波动较大。为保证管路压力稳定安装稳压器。

废油经过一个气动三通阀进入废油回收系统的核心设备BX 50分离机。在分离器中加热后的废油被分离出水、固体杂质和可重复使用的燃油。如果有报警存在、工作压力失去、失电或者其他预设的条件没有符合的话,下方的三通阀会使废油回流回到废油柜。

分离出的水被驳运到污水柜或根据程序条件回到废油柜。分离出的水中油分含量低于1000 ppm,然后经机舱污水处理系统(即油水分离器)进一步处理后满足IMO标准,排放入海。分离出的可回收燃油进入燃油沉淀柜或回收油柜,经进一步处理进入燃油系统,如果有报警存在则回到废油柜。

系统运行由EPC 60控制单元进行控制和监控,可实现对待分离废油温度和压力的准确控制和对分离出的油和水流量记录以及超干固体称重。所有这一切都会进行数字记录,并在港口国检查时向当局显示,以证明燃料已经完成回收并已记录在案。为保证运行安全,系统配备了先进的集成状态监控(CBM)系统,可以向船员提供预警,甚至在运行指标偏离时停机,并给出解决建议,比如进行就地清洗(CIP)或者更换部件。

3.2 核心设备—BX 50分离机

图2 分离筒部件实物

图3 分离器横剖面

1-向心水泵, 2-向心油泵, 3-废油进口管, 4-分离片, 5-本体,6-螺旋筒,7-油渣接收箱

该系统的核心设备是BX 50高速离心分离机,该装置主要有两个主要的转动件—分离筒(separator insert)和螺旋筒(XCavator)组成,如图2所示,两者转向相同但转速不同。

分离筒在分离废油时工作原理和普通的分油机是一样的,都是利用油、水和杂质在高速旋转的离心力作用下达到分离的目的,但油渣的排出采用了全新的设计,显示了阿法拉伐在设计思想上的巨大转变。废油经分离筒中间油管3下行依次进入分离片之间,依靠分离片径向筋条的作用下随分离片高速旋转,根据离心力不同,油、水、渣分隔成三圈不同的区域:油在中心区域,油渣在最外圈,水在两者之间。分离出的燃油持续不断地经过向心油泵2排出,并直接进入回收燃油柜中;分离出的水则持续不断地经过向心油泵上面的向心水泵1排出。分离出的油渣聚集在本体5的内圆表面,然后螺旋筒6旋转推挤外围的油渣下行汇集到分离器下方的一个油渣接收箱7中,从而将超干固体排出。这样,BX 50高速离心分离器持续不断地处理废油,分离出油、水和固体油渣。

分离器工作连续,效率高,分离量大,工作能力可达每小时500升。在刚启动时,需要补充进密封水。但在分离过程中不需要添加水,所以在运行中不会产生浪费。

3.3 系统的优点

1)因为系统可以即时处理废油,而不用储存后等待焚烧或到岸接收。处理后的废油分成了可以使用的燃油、含油量较少的污水和很少的固体油渣,三者各有相关的容器,所以机舱废油柜容积可以更小,这就增大了机舱的使用面积。

2)回收的燃油可继续使用,既节省了船舶的燃料费用,又可节省废油焚烧带来的额外费用。因为废油焚烧之前需要使用电或蒸汽加热,使油渣静置分离泄放掉残水,在焚烧时还必须加入价格高昂的柴油燃料引燃废油。

3)废油没有焚烧而是选择分离,就减少了二氧化碳的排放,特别是在ECA区域内是禁止进行油质废物焚烧的。

4)废油处理后产生的固体垃圾较少,每天一般可以生产5-15 kg不可泵送的“超干”固体,这些干废料可以像油布和废弃的滤芯一样来处理。

4 装置的安装与维护保养

1)整个废油回收系统采用模块化设计,结构紧凑,容易安装。主要部件的尺寸:分离器长1068 mm宽735 mm高1415 mm,供油泵长1190 mm宽260 mm高485 mm,加热器长720 mm宽700 mm高1035 mm,相互之间可使用较短管路集中安装,比如整套系统都安装在分油机间里,如图4所示,也可以根据机舱具体情况分散安装。

2)系统运行中需要用到蒸汽、淡水和控制空气机舱已经具备,只需连接到现有管路即可;系统分离产生的可使用燃油和废水通过管路也可比较容易引入到燃油舱和污水柜。同时,进入到油水分离器的污水相当于经过了预处理,减轻了油水分离器的负荷,改善了其工作性能。

图4 分离机在分油机间安装实图

3)该系统运行可靠,操作维修容易。众所周知,分油机工作原理复杂,结构精密,不易管理。在船员们看来,高速运行的分离器需要耗费很大精力来维护,其实不然。该分离器不需要传统的维护,其设计就如离心泵一样简单,且无需手工操作。备有更换工具箱,其中包括新的分离器内芯(转子和分离片束),新的螺旋筒和一组消耗品工具箱。一年之后,船员可以自己更换分离机内芯(像更换过滤器滤芯一样简单)以及螺旋筒。

5 可行性分析

1)政策方面

国际海事组织环保会通函MEPC.1/Circ.642—处理机器处所含油废弃物2008导则4.6.3条规定残油或油泥中回收燃油应被认定为处理残油或油泥的一种合理的方式,导则4.6.2条更进一步规定“含油污水应按照其他残油或油泥一样记录在油类记录簿中”,使用PureDry设备回收的燃油的数量会记录在系统控制器中并禁止篡改,这就为PureDry废油回收系统的使用提供了法律支持。

2)经济方面

以一艘大型集装箱船为例,假设每天消耗IFO 380 重油150吨,每年航行300天,一年总耗油达到45000吨,产生废油900吨(废油产生量以2%计算),回收装置可以回收其中的80%,则每年可以回收利用的燃油总计720吨,以目前IFO 380价格600美元/吨计算,每年可以节约燃油资金43.32万美元。

根据ALFA LAVAL公司计算,一艘大型集装箱货轮或游轮仅第一年节省的燃料费用就可让船主支付设备和安装费用,对于新造船来说盈利会更高。据Symphony公司表示,2010年11月PureDry安装在一条58,000 GT游轮Silja Symphony上,两年时间内回收了超过150吨的燃料油。

3)环境保护方面

废油没有经焚烧炉处理,减少了污染气体排放,如果全世界商船船队全部节省2%的燃料费用,可削减达3200万吨的CO2排放量。另外,船舶避免了在ECA区域进行油质废物焚烧,航行区域扩大,又可带来更大的经济效益。

4)实际操作方面

本系统采用全自动化控制,操作简单,维修容易,对船员技术要求不高,只要稍加培训,船员就可掌握。需要注意的是系统运行后主管高级船员要将操作记入油类记录簿:代码为C,项目编号为12.4,准确记录分离的废油量、分离出的燃油量和分离出的污水量。

6 结论

节能减排成为近年来世界各大航运公司的一个主要任务。ALFA LAVAL公司研制成功创新性的超高速分离器能够分离和再利用废油,为船舶废油处理提供了一种新的途径。不仅可以为航运企业节省燃油费用,还可以减少船舶造成的环境污染,获得经济和环保双重效益。但由于没有广泛使用,大多数船东还在持观望态度,公司可以在某条船安装试运行,根据设备运行情况决定是否推广。船员在试运行期间,应准确统计机舱废油产生量、设备运行时间、废油分离量和故障发生率等,从分离效果、工作稳定性和维护成本等方面进行分析,上报公司。

[1] 潘峰. 船舶防油污现状研究及展望 [J]. 船舶工程, 2013, 35 (增刊):1-4.

[2] IMO. International Convention for the Prevention of Pollution from Ships (MARPOL 73/78)[S]. 2011.

[3] 娄建伟. 浅谈船舶的节能工作[J]. 中国水运,2012,(8 )下半月刊 :1-2 .

[4] 袁帅. 国内航运企业燃油成本管控现状及对策分析[J]. 物流科技, 2012(8 ): 85-89.

[5] 中国船舶网http://www.cnshipnet.com/ news/10/45622.html

[6] http://www.alfalaval.com/solution-finder/ products/puredry

Introduction and Application Analysis of a New Type of Marine Waste Oil Recovery Device

Zhang Yunqiu, Li Boyang

( Department of Mechanical & Electronic Engineering, Qingdao Ocean Shipping Mariners College, Qingdao 266071, Shandong, China)

U664.9+1

A

1003-4862(2014)10-0041-05

2014-01-06

中国远洋运输(集团)总公司应用研究计划项目(2013-1-H-007)

张运秋(1976-),男,讲师,轮机长。研究方向:现代轮机管理工程