激光粒度仪测定煤油/水乳液粒度分布的实验研究

但小凤 曹 耿 姚志坤 陈 晓

(西南民族大学化学与环境保护工程学院,四川 成都,610041)

在自然界和日常生活中,原油、橡胶类植物的乳浆、农药乳剂和牛奶等都是乳液。乳液的液滴因光反射作用而呈现乳白色[1]。乳液的粒径分布作为评价乳液稳定性的重要指标,对制备稳定乳液[2]和破乳[3]有着重要的指导作用。目前,乳液的粒径分布检测方法主要有沉降法、显微镜法和激光衍射法[5]等。前二者具有操作繁琐、检测速度慢和重现性差等不足之处,激光衍射法具有样品量少、检测迅速和重现性好等优点,在实际工作和研究中,得到广泛的应用。目前,关于激光粒度仪测试乳液粒度分布的报道还较少,研究测试条件对乳液粒径分布的影响,将会对激光粒度仪在乳液粒径测定的应用中有一定的指导意义。

本文以山梨糖醇酐油酸酯(Span80)和聚氧乙烯脱水山梨醇单油酸酯(Tween80)为乳化剂,制备出HLB值为12.0的煤油/水乳液[6]。通过激光粒度分析仪对其进行粒度分析,考察了实验条件(分散剂的浓度和进样量)和仪器参数(超声、搅拌转速和循环流速)对粒径分布和平均粒径(D4,3)的影响。

1 实验部分

1.1 主要仪器与试剂

试剂:煤油(市售)、蒸馏水、Span80(分析纯)、Tween80(分析纯)、乙醇(分析纯)。

仪器:FJ-200型高速分散均质机(上海标本模型厂)、Rise-2006激光粒度分析仪(济南润之科技有限公司)、DM6234P+型数字式转速计(沈阳众博铭诚科技有限公司)。

1.2 实验原理

Rise-2006型激光粒度仪是根据光学衍射原理测定待测物粒度分布,首先利用He-Ne气体激光器激发出稳定的单色激光获取分散度较好的样品的衍射结果,然后采用全量程米氏(Mie)散射理论并运用无约束拟合反演即测试前对颗粒群不做任何假设,根据颗粒在各角度上散射光强的变化直接准确地计算出颗粒群的粒度分布。[7-8]

通常,激光粒度仪需要对样品进行稀释使得样品的遮光度在一定范围内才能获取准确的粒度分布结果。根据稀释时使用介质的不同,激光粒度仪测定方法分为干法和湿法:干法指稀释介质为空气或其他气体介质,而湿法指稀释介质为水、乙醇或其他液体介质。Rise-2006型激光粒度仪采用湿法测定。

1.3 实验方法

乳液的制备:取45.00mL水和45.00mL煤油于锥形瓶中,加入一定量的Span80和Tween80使得其HLB值为12.0。利用高速分散均质机在1.0×104rpm的转速下搅拌2min,制得稳定的乳状液,具体方法见文献[6]。

粒度分布的测试:在激光粒度仪的样品分散池中加入300mL一定浓度的十二烷基硫酸钠(SDS)水溶液,然后将少量乳液样品加入池中,通过超声或搅拌并循环流动使其均匀分散,在循环过程中利用激光粒度仪测得乳液的粒度分布和平均粒径(D4,3)。本实验采用单因素实验法考察了分散剂SDS溶液浓度、乳液样品进样量、搅拌转速、循环流速和超声对乳液液滴粒度分布和平均粒径(D4,3)的影响。

2 结果与讨论

2.1 分散剂SDS浓度对粒径的影响

在搅拌转速为750rpm、循环流速为8mL/s且不超声的条件下,取0.50mL乳液加入300.00mL的0.50、1.00、2.00和4.00×10-2g/L SDS溶液稀释,检测各条件下乳液的粒度分布和平均粒径(D4,3),结果如图1和图2所示。

图1 SDS浓度对粒径的影响

SDS溶液作为表面活性剂,主要有稀释乳液并稳定乳液液滴的作用。表面活性剂SDS吸附于稳定的乳液液滴表面,防止液滴在测试过程中聚并长大,使测试结果具有可靠性。由图1和2可知,随着分散剂浓度的增加,乳液的粒度分布和平均粒径(D4,3)几乎无变化,即随分散剂浓度的增加而基本保持不变。故选取分散剂SDS浓度为0.50×10-2g/L。

图2 不同SDS浓度的粒度分布图

2.2 超声对粒径的影响

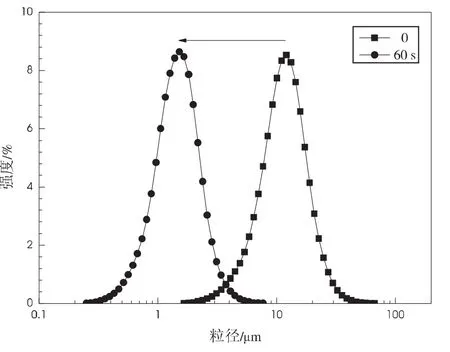

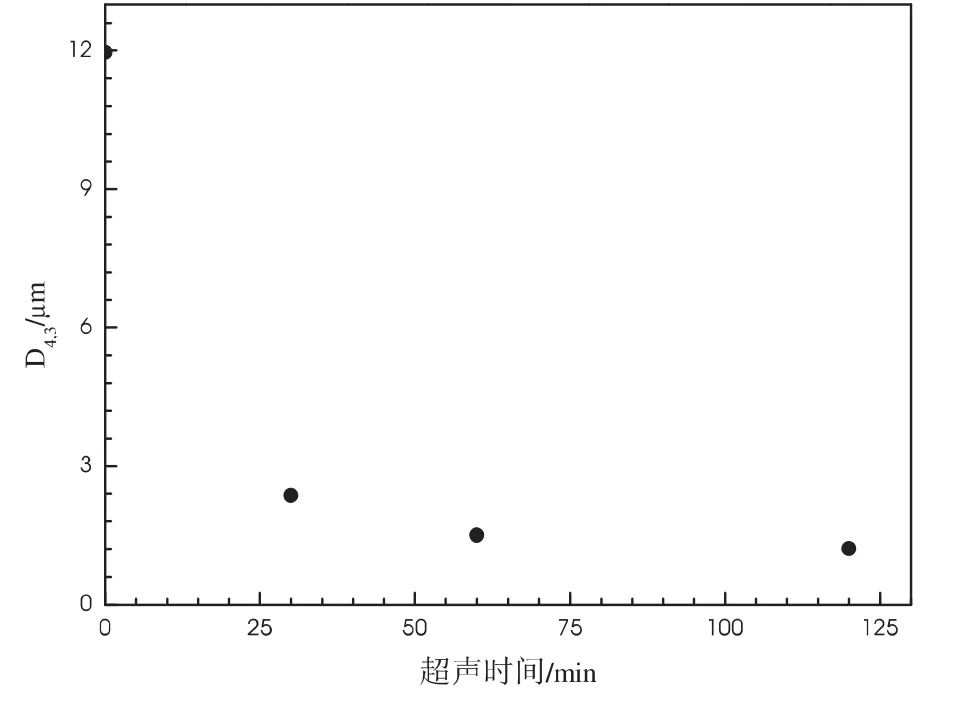

在搅拌转速为750rpm、循环流速为8mL/s条件下,取0.50mL乳液加入300.00mL的0.50×10-2g/L的SDS溶液稀释,利用功率为100W 的超声波分散器超声不同时间后测试乳液的粒度分布和平均粒径(D4,3),结果如图3和图4所示。

图3 超声的粒径分布图

超声可以使待测颗粒或液滴分散均匀,但同时使大液滴变成小液滴,并在SDS溶液中稳定存在,起到进一步乳化的效果。由图3可知,超声60s较未超声的乳液粒度分布发生明显的左移,粒度分布峰形未变,但平均粒径(D4,3)减小。由图4可知,随着超声时间的增长,乳液的平均粒径先急剧减小,后趋于稳定值,这表明液滴在超声作用下破碎液滴减小,其最终稳定值决定于超声器的功率。所以测试液滴粒径分布时超声会导致液滴破碎,导致液滴平均粒径的测量值偏小。

图4 超声对粒径的影响

2.3 进样量对粒径的影响

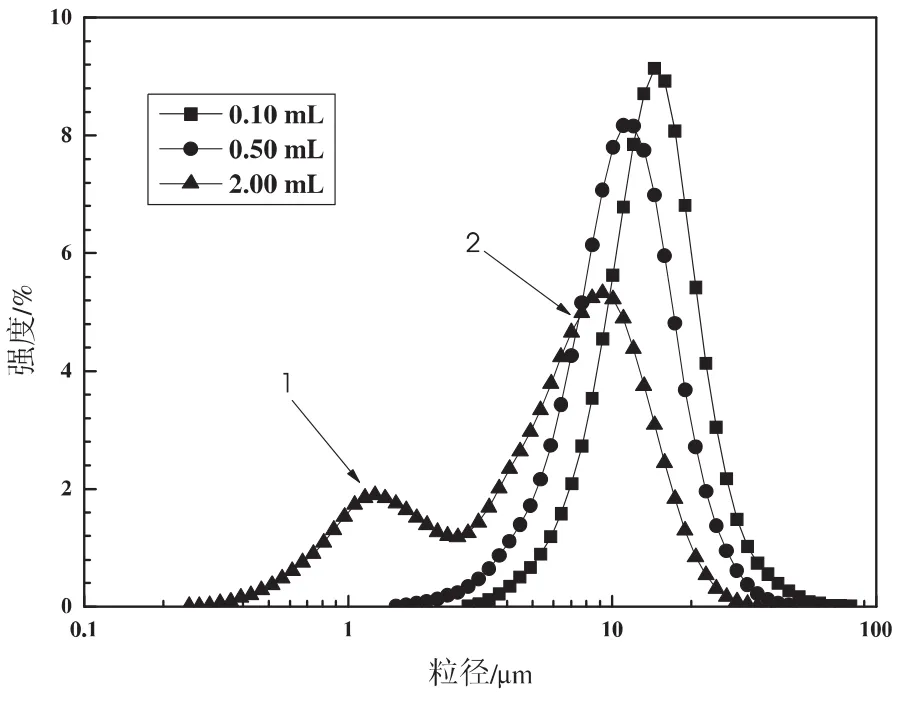

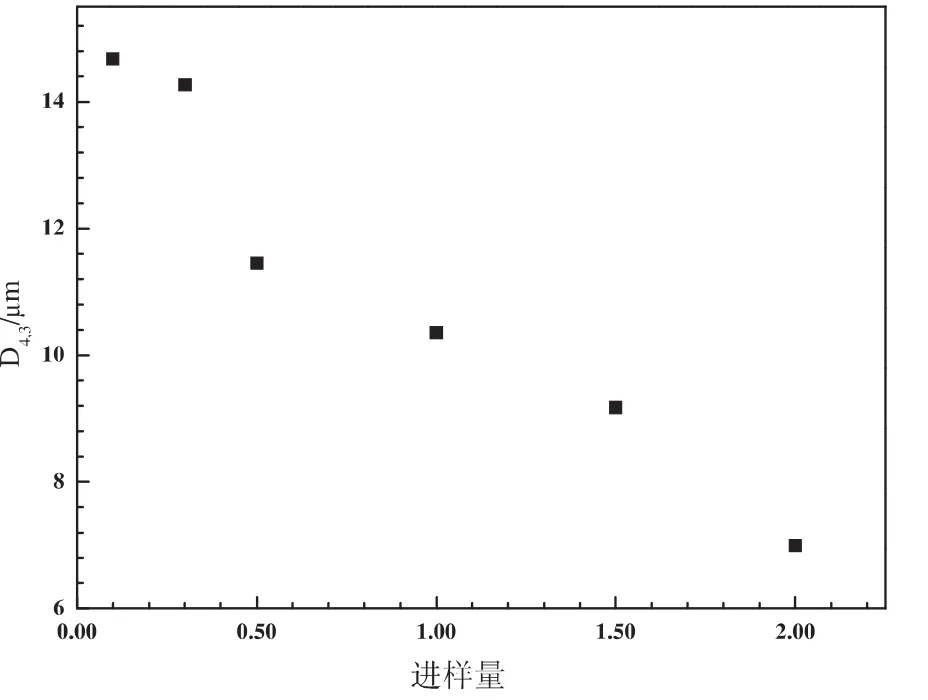

在搅拌转速750rpm、循环流速为8mL/s且不超声的条件下,取0.50、1.00、1.50和2.00mL乳液加入300.00mL的0.50×10-2g/L的SDS溶液稀释,检测各条件下乳液的粒度分布和平均粒径(D4,3),结果如图5和图6所示。

图5 不同进样量的粒度分布图

由图中结果可知:进样量少,则不能代表乳液的真实情况,信噪比较小,误差较大,所得结果与实际偏差较大;进样量多,被待测液滴散射过的光束再次被其他的液滴散射,即发生多重衍射,甚至得到错误的粒径分布。多重衍射通常导致散射光偏向更高编号的检测器,使得测试结果小于实际粒径。图5中进样量为2.00mL时,乳液粒径分布为双峰,1号峰出现是多重衍射引起的,导致了得到乳液中不存在的粒径分布。进样量较小时不能代表整个乳液真实情况,进样量超过0.50mL时,粒径分布图偏离正态分布,小粒径增多至出现双峰。图6所示,随着进样量的增加,平均粒径(D4,3)减小,即随着进样量的增加,多重衍射逐渐加剧,得到粒径分布图的可靠性越低。

图6 进样量对粒径的影响

综上所述,在权衡进样量的代表性和多重衍射的双重因素下,应选择进样量为0.50mL进行检测。

2.4 搅拌转速对粒径的影响

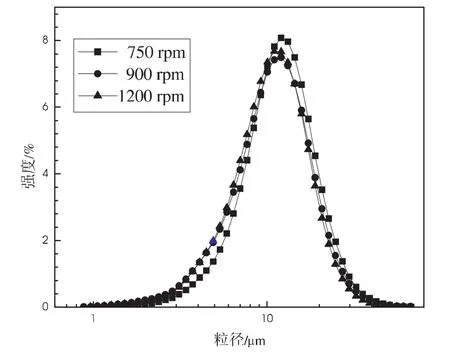

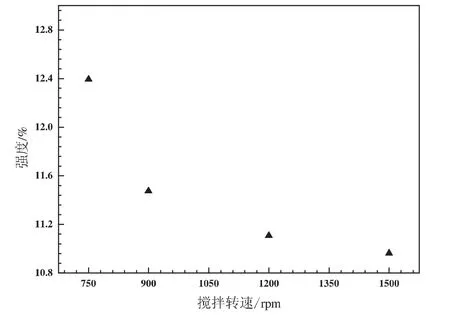

在搅拌转速为750、900、1200和1500rpm,循环流速为8mL/s且不超声的条件下,取0.50mL乳液加入300.00mL的0.50×10-2g/L的十二烷基硫酸钠(SDS)溶液稀释,检测各条件下乳液的粒度分布和平均粒径(D4,3),结果如图7和图8所示。

由图7可知,随着搅拌转速的增大,乳液的粒度分布曲线未发生类似图3的明显左移,这表明搅拌相对于超声能量较小,对液滴的破坏能力有限,不会造成液滴的剧烈破碎。由图8可知,随着搅拌转速由750rpm增大至1200rpm,乳液液滴平均粒径在10.8~12.5范围内先急剧减小,后趋于平缓,这表明搅拌转速对乳液的平均粒径有一定的影响,在搅拌桨的剪切力作用下,会导致少量大液滴破碎成小液滴,致使平均粒径(D4,3)略微减小。由于搅拌能够防止液滴的聚并(会导致平均粒径偏大),所以均匀分散和测试过程中选择最小的搅拌转速750 rpm,尽量减小搅拌对乳液粒径的影响。

图7 不同搅拌转速的粒度分布图

图8 搅拌转速对粒径的影响

2.5 循环流速对粒径的影响

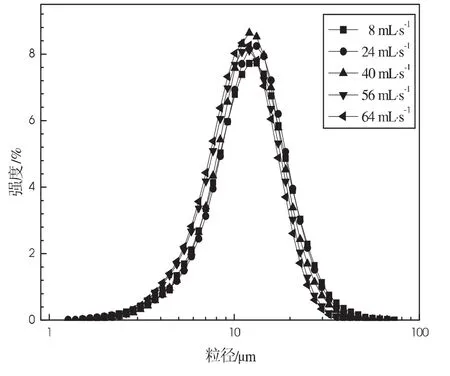

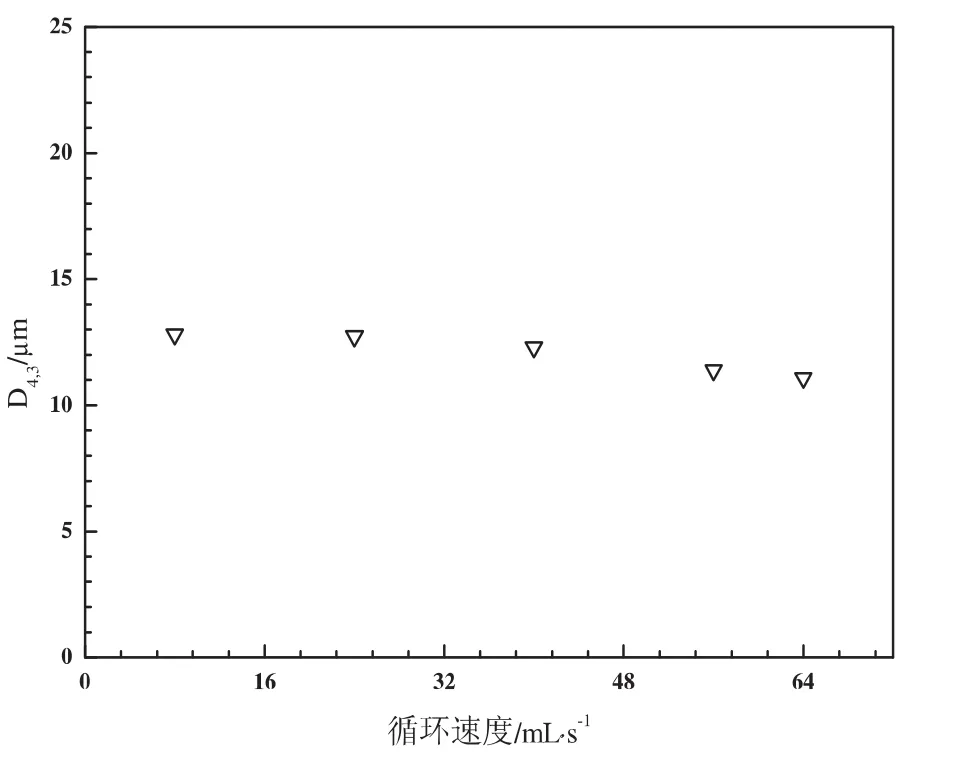

在搅拌转速为750rpm、循环流速为额定的8、24、40、56 和 64mL/s且不超声的条件 下,取0.50mL乳液加入300.00mL的0.50×10-2g/L的SDS溶液稀释,检测各条件下乳液的粒度分布和平均粒径(D4,3),结果如图9和图10所示。

稀释后的乳液通过循环泵作用进入样品池,发生光的散射与衍射,得到乳液的粒径分布。在循环过程,虽然增大了乳液的液滴的碰撞几率,因乳液液滴表面吸附有表面活性剂,且表面通常会带有电荷,在空间效应和经典排斥的作用下,液滴并未发生聚并;反而,在快速循环的过程中,使得少量大液滴被破坏变成小液滴,并且表面迅速吸附SDS而稳定下来。如图9和10所示,随着循环流速的增加,乳液的粒度分布左移,平均粒径减小,但两者变化都较小。所以,在测试液滴粒径分布是应选取循环流速最小值8mL/s,以减小其带来的影响。

图9 不同循环流速的粒度分布图

图10 循环流速对平均粒径的影响

3 结论

进样方式、搅拌转速、循环流速和超声过程对乳液的液滴粒径测量过程均有明显影响。实验得到利用Rise-2006型激光粒度仪测定煤油/水乳液粒径分布及平均粒径(D4,3)的最佳条件为:搅拌转速750 rpm,循环流速8mL/s,不超声,分散剂SDS浓度0.50×10-2g/L,进样量0.50mL。

[1]顾惕人,朱瑶,李外郎,等.表面化学[M].科学出版社,1999.

[2]付雪,诸林,刘娟,等.无助乳化剂的非离子型石蜡乳液的制备[J].石油化工,2013,42(9):967~972.

[3]Xiao Chen,Houfang Lu,Wei Jiang,et al.De-emulsification of kerosene/water emulsions with plate-type microchannels[J].Industrial &Engineering Chemistry Research:2010,49:9279~9288.

[4]李晓平,吕勃蓬,李永壮,等.基于图像处理的乳状液液滴粒径分布测量[J].石油工业技术监督,2013,29(2):41~48.

[5]戴兵,包志华,贺安之.一种新的激光衍射粒度测试技术的研究[J].光电子·激光,13(6):599~602.

[6]曹耿,但小凤,程昌敬,等.煤油/水体系乳状液的制备及其稳定性研究[J].西南民族大学学报(自然科学版),2014,40(2)(已接收)

[7]粱国标,李新衡,王燕民.激光粒度测量的应用与前景[J].材料导报,2006,20(4):90~93.

[8]孙昕,张贵忠,贾光明,等.于米氏散射理论的激光粒度仪的介绍[J].现代科学仪器,2004,540~42.