油气管道球状双封封堵器胶筒端面斜角优选

张 行,张仕民,王 焱

(中国石油大学(北京)机械与储运工程学院,北京102249)①

管道带压开孔与封堵技术是一种安全、经济、高效的管线维抢修技术,该技术可在不停输的条件下完成管线维抢修施工,适用于原油、成品油、天然气等多种介质管线的正常维修改造和突发事故的抢修[1]。油气管道球状双封封堵器是用于不停输带压封堵工艺下封堵管道的封堵器[2]。管道不停输封堵作业时,在液压缸提供的轴向压缩载荷作用下,压缩式密封胶筒在轴向压缩变形的同时径向膨胀变形,胶筒外表面与管道内壁接触,从而封隔封堵器与管道之间的环空,以实现封堵管道的功能。胶筒的几何参数对胶筒系统的密封性能影响很大。在胶筒实际压缩过程中,端面斜角处最容易出现橡胶畸变及压溃的情况,直接影响胶筒的密封质量[3]。

封堵器的密封性能与胶筒和管道之间的接触压力状态密切相关,可以通过密封胶筒与管道的最大接触压力的大小及接触压力大于管道内压的有效接触区域长度的大小来评价。密封胶筒的最大接触压力越大,胶筒系统所能承受的封堵压差越高。有效接触区域长度越长,胶筒系统的密封稳定性越高。因此,封堵器的工作状态决定着封堵作业的成功与否。作为封堵器中重要的部件,密封胶筒的性能决定着封堵器的质量,损坏与否则决定着封隔器能否安全工作[4]。因此,有必要分析封隔器胶筒参数的变化对胶筒性能的影响,并优选出最优参数。

本文采用ABAQUS有限元分析软件,通过改变胶筒的端面斜角数值,建立不同几何参数的有限元模型,施加相同的载荷与相同的边界条件;最后得到胶筒端面角度变化的胶筒接触压力云图。选取胶筒膨胀后与管壁接触的接触路径,绘出真实接触路径与胶筒和管道接触压力曲线图,得到胶筒与管道的密封最大接触压力值;绘制胶筒最大接触压力和胶筒与管道的密封峰值接触压力值曲线,得出胶筒端面斜角参数对密封性能的影响规律,从而对胶筒形状进行优化[5]。

1 有限元计算

1.1 建模

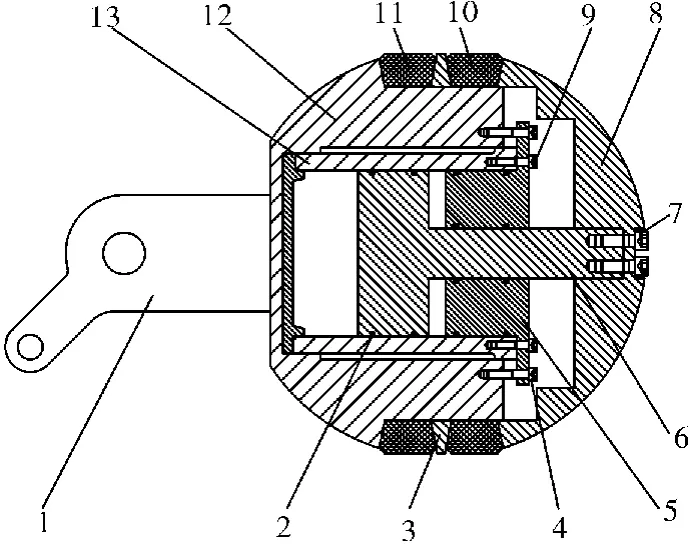

球状双封封堵器为球状一体化设计(如图1所示),在球形中部放置有2个通过液压缸压缩的密封胶筒,通过压缩密封胶筒使胶筒产生径向膨胀,与管壁产生接触压力,以达到主动封堵的目的。

图1 球状双封封堵器结构

驱动液压缸、封堵器前盖、封堵器壳体与前密封胶筒、后密封胶筒及隔离环组成了球状双封封堵器的封堵结构,如图2所示。

图2 封堵结构

由于密封胶筒的几何形状和约束情况均近似为空间轴对称结构,故可以简化为截面问题。为了更直观、真实地反应分析过程及结果,选取1个密封胶筒作为分析对象。封堵机构模型如图3所示。封堵结构模型各零件的尺寸如表1所示。

图3 封堵结构简化模型

表1 模型各零件尺寸

1.2 材料属性

球状双封封堵器密封胶筒的材料为丁腈橡胶。丁腈橡胶具有强度高、弹性好、耐撕裂性高、耐油防腐蚀能力强、密封性好等特点。目前,对橡胶材料的有限元分析广泛采用的是3参数Mooney-Revlin本构模型[6]。本分析采用邵氏硬度为90 HD的胶筒,胶筒的弹性模量为17.330 MPa。

另外,封堵器壳体、封堵器球盖和隔离环的材料为低碳钢或合金钢,弹性模量为206 GPa,泊松比为0.3。模型力学参数如表2所示。

表2 模型力学参数

1.3 边界条件与载荷

胶筒和封堵器壳体、隔离环、封堵器球盖间存在摩擦,摩擦因数取0.5。封堵器壳体与隔离环为钢对钢接触,摩擦因数取0.3。

在隔离环上施加y负方向20 MPa的表面载荷,挤压前后密封胶筒。固定封堵器壳体与管壁,约束封堵器球盖与隔离环x方向的位移。如图3b所示。

2 计算结果及讨论

图4为封堵机构的应力云图,在表面载荷20 MPa的情况下,驱动液压缸压缩胶筒所产生的应力均匀分布在封堵器壳体上,其中最大应力为115.2 MPa,出现在隔离环承压面上,但远小于封堵器壳体材料的屈服强度。密封胶筒经过压缩后并没有出现较大的畸变[7-8]。应力主要分布在与隔离环及封堵器壳体的接触面附近。为了查看管壁与胶筒的接触压力状态,在管壁上选取一条接触路径,如图5所示。

图4 封堵结构应力分布云图

图5 管壁与胶筒的接触路径

3 胶筒端面角度的影响

在胶筒厚度l=80 mm、高度h=110 mm、与管道内壁间隙s=10 mm的情况下,将胶筒端面斜角θ作为变量,分析胶筒端面角度的变化对胶筒密封性能的影响。对胶筒端面斜角θ分别为0°、5°、10°、15°、20°时的5种情况进行分析,分别建立这5种情况的有限元模型,添加相同的边界条件与约束,并施加相同的载荷。

待分析完毕后,分别查看各参数模型管壁与胶筒的接触压力曲线,如图6所示。由于待封堵管道的运行压力为10 MPa,主要从密封胶筒与管道的最大接触压力的大小及接触应力大于11 MPa的有效接触区域长度的大小这2方面来衡量胶筒的密封质量。

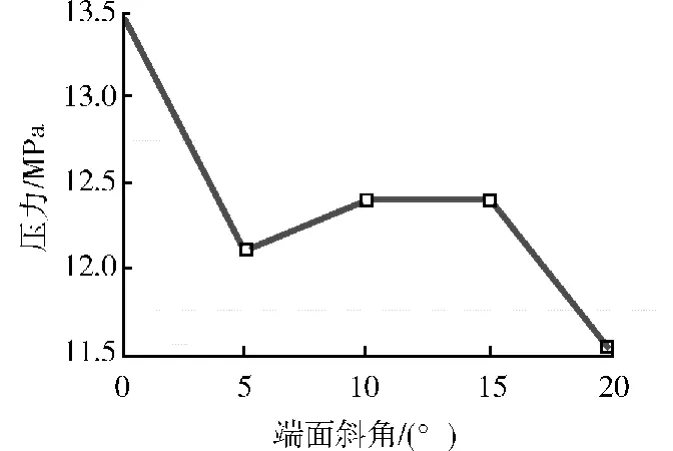

图6 θ=0~20°时胶筒压缩后管壁接触路径与接触压力关系曲线

由图6可知:在相同载荷下,θ=0°时胶筒与管壁接触区域的最大接触应力达到13.5 MPa,在曲线两侧存在接触压力突然增大的现象,这是由于橡胶出现了畸变;θ=5°时,最大接触应力下降到12.1 MPa;θ=10°时,最大接触应力略微增大到12.4 MPa;θ=15°时,最 大 接 触 应 力 稳 定 在12.4 MPa;θ=20°时,最 大 接 触 应 力 减 少 到11.5 MPa。在θ=5°~15°,最大接触压力相对稳定在12 MPa以上。

密封胶筒与管道的最大接触压力曲线如图7所示。在相同载荷下,当θ=0~20°,随着胶筒端面角度的增加,胶筒径向膨胀与管道内壁的接触压力大于10 MPa的有效接触区域总体呈现增大的趋势;但大于11 MPa与大于12 MPa的接触区域,长度却是先下降后上升再下降,如图8所示。综合这3种情况,在θ=10~15°,11 MPa以上有效接触区域长度呈现稳定的趋势。故将分析范围缩小到10°~15°。对比每种情况下接触压力分别大于10、11、12 MPa的有效接触区域长度。

图7 胶筒端面角度与最大接触压力关系曲线

图8 θ=0~20°时胶筒端面角度与有效接触区域关系曲线

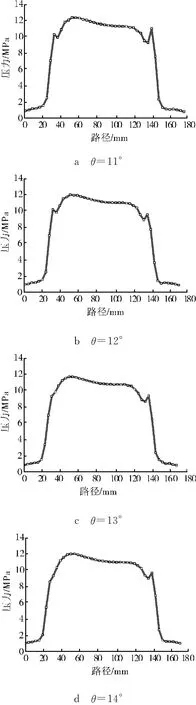

当θ=11°~14°时,胶管压缩后与管壁的接触路径与接触压力关系如图9所示。

图9 θ=11°~14°时胶筒压缩后与管壁的接触路径与接触压力关系曲线

由图9可知:

1) 当θ=11°时,最大接触应力为12.4 MPa,10 MPa以上有效接触区域为95 mm;11 MPa以上有效接触区域为80 mm;12 MPa以上有效接触区域为23 mm。

2) 当θ=12°时,最大接触应力为12.4 MPa,10 MPa以上有效接触区域为99 mm;11 MPa以上有效接触区域为83 mm;12 MPa以上有效接触区域为22 mm。

3) 当θ=13°时,最大接触应力为12.3 MPa,10 MPa以上有效接触区域为97 mm;11 MPa以上有效接触区域为84 mm;12 MPa以上有效接触区域为19 mm。

4) 当θ=14°时,最大接触应力为12.3 MPa,10 MPa以上有效接触区域为99 mm;11 MPa以上有效接触区域为85 mm;12 MPa以上有效接触区域为16 mm。

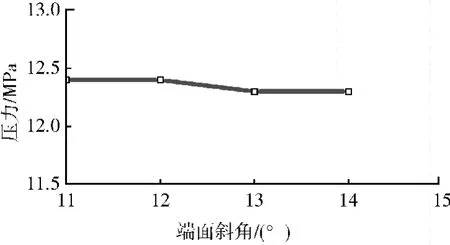

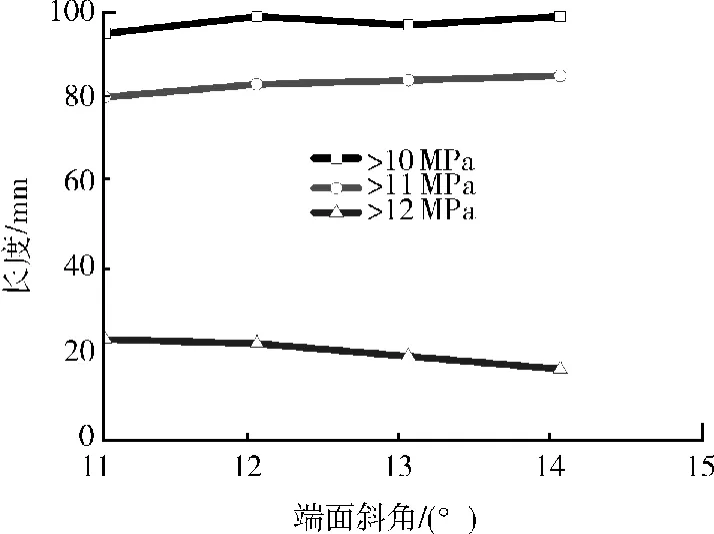

由上述结果可得到θ=11~14°时,胶筒端面各角度与最大接触应力及有效接触区域长度的关系,如图10~11所示。

图10 θ=11~14°时胶筒端面角度与最大接触压力关系曲线

图11 θ=11~14°时胶筒端面角度与有效接触区域的关系曲线

由图10可得:在θ=11~14°,最大接触压力相差0.1 MPa,由此可知在θ=10°~15°,胶筒端面角度θ的变化对最大接触压力影响不大。由图11可得:曲线整体呈上升趋势,随着胶筒端面角度θ的增加,有效接触区域的长度也在增加。

综上可得,胶筒端面角度选择θ=15°较合适。

4 结论

1) 在球状双封封堵器密封胶筒的其他参数取定值的情况下,胶筒与管道密封峰值接触压力随着胶筒端面斜角的增大而呈现出上升趋势。

2) 密封胶筒与管道内壁的接触路径上,大于10 MPa的有效接触区域总体呈上升趋势,而在接触压力大于11 MPa和12 MPa的接触区域只在10~15°之间更为稳定。

3) 进一步分析10~15°的模型后,得到接触压力曲线整体呈较平稳上升趋势,即胶筒端面角度值在0~20°存在最优值,最优值的选取对密封胶筒密封性能的优化起到了较为重要的作用。

[1] 江龙强.管道封堵抢修技术现状及发展[J].内蒙古石油化工,2011(2):100-103.

[2] 中国石油大学(北京).一种球状双封封堵器:中国,CN201310224528.2[P].2013-09-04.

[3] 伍开松,翟志茂,古剑飞,等.封隔器胶筒几何参数优选[J].石油矿场机械,2008,37(10):68-71.

[4] 葛松.压缩式封隔器密封胶筒有限元分析及改进[J].石油矿场机械,2011,40(12):92-95.

[5] 湛精华,王国荣,刘清友.井下封隔器工作行为仿真研究[J].石油矿场机械,2006,35(2):9-12.

[6] 王海兰,辜利江,刘清友.井下封隔器胶筒橡胶材料力学性能试验研究[J].石油矿场机械,2006,35(3):57-59.

[7] 张辛,徐兴平,王雷.封隔器胶筒结构改进及优势分析[J].石油矿场机械,2013,42(1):62-66.

[8] 韩国有,李楠,李强,等.基于有限元的封隔器密封性能影响因素分析[J].石油矿场机械,2012,41(6):17-20.