LMA经济型踏面的设计及其动力学性能验证

刘乐平,李海东,蔺聪聪,高群群,王林栋

(1 华东交通大学 载运工具与装备教育部重点实验室,江西南昌330013;2 中国铁道科学研究院机车车辆研究所,北京100081)

车轮旋修可以显著改善车轮磨耗后的轮轨接触几何关系,提高车辆运行的平稳性、乘坐舒适度。对车轮进行旋修时,如果参照原始车轮型面几何尺寸,轮缘每恢复1 mm,踏面有用金属就要旋掉2~3 mm[1],原始的LMA踏面轮缘厚度为32 mm,当一个磨耗后轮缘厚度为26 mm的车轮旋修时,踏面有用金属就要被削去12~18 mm甚至更多,而车辆在正常运行时,每运行10万km踏面有用金属才磨掉1 mm[2],因此参照原始LMA踏面旋修造成的经济损失是很大的。经济型踏面就是为减少踏面有用金属切削而制定的旋修参考踏面,其轮缘厚度要小于原始踏面的轮缘厚度,但是依然能够保证动车组安全、舒适运行。设计一系列经济型踏面供相关动车所借鉴和使用,有很强的工程价值。

国外对经济型踏面的研究相对较早,俄罗斯铁路运输科学研究院的专家们设计出新的轮缘厚度为30 mm和27 mm车轮修理的踏面外形[3]。欧洲标准EN13715[4]详细介绍了 1/40th,S1002,EPS 3 种踏面的薄轮缘设计方法并公布3种踏面不同轮缘厚度系列(每相邻两个系列之间轮缘厚度差为0.5 mm)的离散坐标值。

TB/T 449-2003公布了轮缘厚度分别为30 mm,28 mm,26 mm 的LM -30,LM -28,LM -26型外形轮廓尺寸用于旋修。北京交通大学的李秋泽和孙守光[6]等人制定了轮缘厚度为28 mm的XP55经济型踏面,并对其动力学性能进行了验证。

1 LMA经济型踏面的设计及相关参数

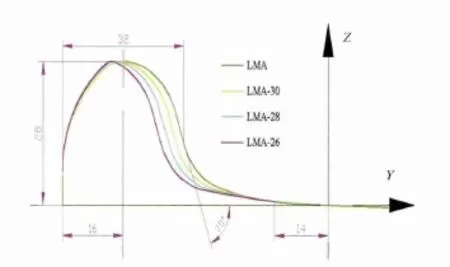

经济型踏面的设计,首先应当保证动车组运行安全,轮缘作为防止车辆脱轨的重要部分[7],是设计的主要环节;踏面作为除了悬挂参数外车辆动力学性能的决定性因素,是设计中的重中之重。为了尽可能减少车轮踏面的旋削量,并兼顾车辆运行安全及动力学性能,现制定经济型踏面原则如下:统一轮缘高度为28 mm,轮缘内侧圆弧不超出原形,轮缘顶部圆弧尽可能小;轮缘外侧圆弧应综合考虑Qr值和70°轮缘角直线的长度,并与R14过渡圆弧整体向轮缘内侧方向平移;名义滚动圆轮缘内侧方向14 mm处至车轮外侧面所有曲线均维持LMA踏面原型;R14圆弧与名义滚动圆轮缘内侧方向14 mm之间用相应的曲线过渡。根据这个原则,本文设计的轮缘厚度为30 mm,28 mm,26 mm的3种经济型踏面与原型LMA踏面对比如图1,相关的踏面参数如表1所示。

图1 4种踏面外形对比

表1 4种踏面对应的参数 mm

2 使用LMA经济型踏面旋修时的车轮寿命分析

假设一个直径为860 mm的新轮,经过一段运营里程的磨耗后,轮缘厚度变为26 mm,如果旋修时参照原始LMA踏面,则踏面直径将被切削28 mm,到使用极限直径为790 mm时最多只能旋2.5次,车轮将报废;如果旋修时参照LMA-30踏面,则踏面直径将被切削19 mm,可旋轮3.6次,车轮即报废;如果旋修时参照LMA-28踏面,则踏面直径将被切削9.5 mm,可旋轮7.3次。由此可见,经济型旋修踏面大大提高了车轮的使用寿命,延长了车辆的运营里程。

3 LMA经济型踏面的动力学性能仿真

车轮踏面的动力学性能主要包括车辆的临界速度、构架横向稳定性、车体平稳性、小曲线通过性能,其中小曲线通过性能又涉及脱轨系数、轮重减载率、轮轴横向力、磨耗指数等指标。为验证3种经济型旋修踏面的动力学性能,现采用多体动力学软件ADAMS建立CRH2型动车组的拖车仿真模型,在空车状态下分别采用LMA踏面和LMA-30,LMA-28,LMA-26这3种经济型旋修踏面进行仿真计算,将各项动力学指标进行对比分析。

3.1 轮轨接触几何关系对比

轮轨接触几何关系,重点关注轮轨接触点分布和轮轨匹配的等效锥度。从图2中可以看出,在轮对横移量为-18 mm~18 mm范围内,4种踏面在车轮名义滚动圆附近处的轮轨接触点分布完全相同。随着轮缘厚度的减少,踏面上名义滚动圆轮缘侧14 mm以外的轮轨接触点趋于集中。LMA-30踏面与原型踏面的接触分布最为相近,而LMA-28和LMA-26则有一定的差异。总体而言,4种踏面与T60钢轨的接触点基本一致。

图2 4种踏面与T60钢轨的接触点

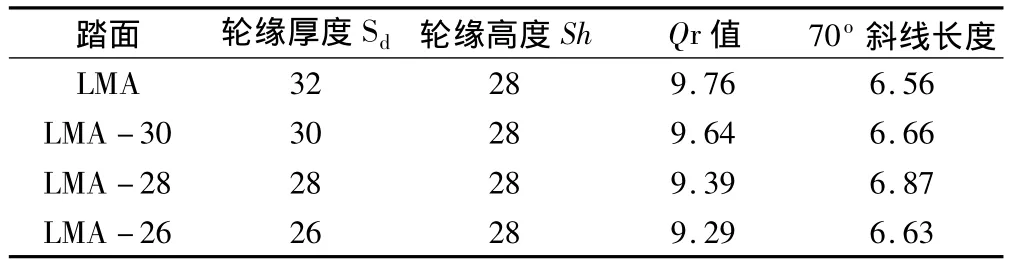

图3是LMA和3种经济型旋修踏面与T60钢轨匹配的等效锥度图,在轮对横移量为6 mm范围内,4种踏面与T60钢轨匹配的等效锥度值完全相同。但随着轮对横移量的增加,LMA和LMA-30踏面的锥度值迅速增大,这种变化能很好的兼顾车辆的蛇行稳定性和曲线通过性能,而LMA-28和LMA-26踏面在轮对横移量为13 mm时,锥度值都不超过0.1°,这不利于曲线通过。

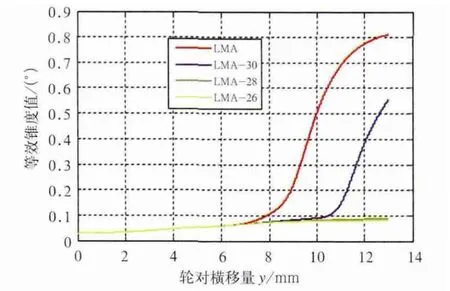

3.2 车辆系统非线性临界速度分析

通过仿真计算,4种踏面的非线性临界速度均在520 km/h以上,满足运营要求。图4是典型的构架横向加速度收敛波形:

图3 4种踏面与T60钢轨匹配的等效锥度

图4 典型的构架横向加速度收敛波形

3.3 车辆系统构架横向稳定性及车体平稳性对比

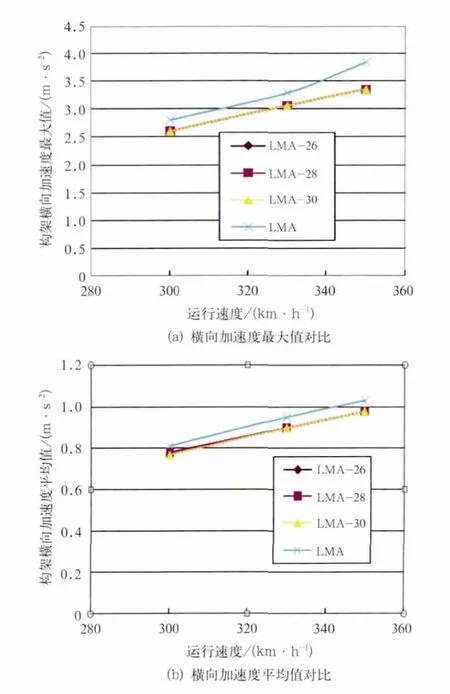

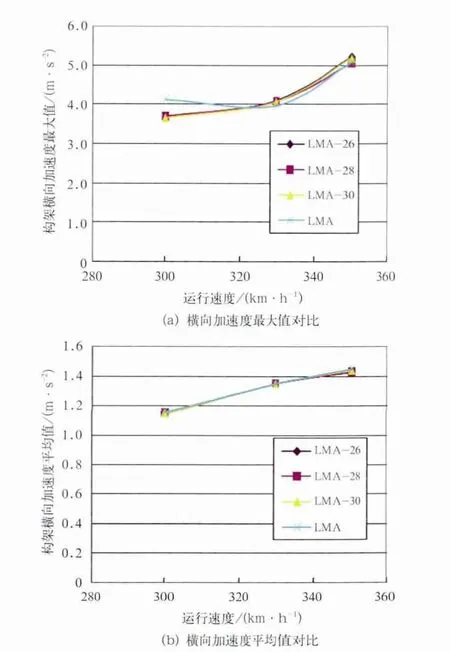

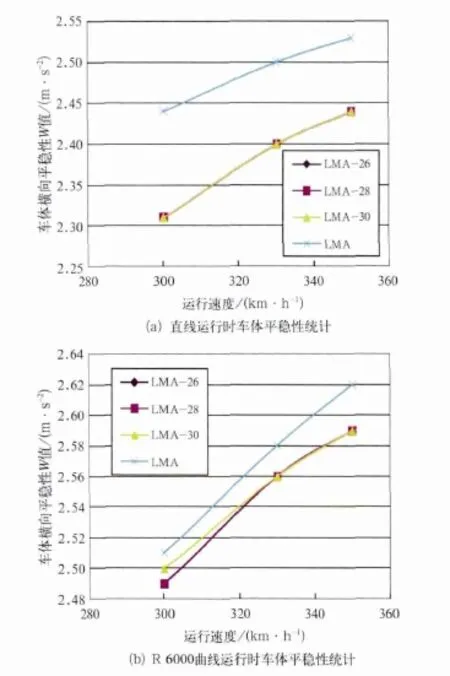

采用PSD德国轨道谱进行线路激扰,其谱密度幅值参数界于低激扰和高干扰之间,与国内某客运专线不平顺激扰程度相当。对直线和半径为6 000 m的曲线线路两种工况进行了仿真分析,并统计了车辆构架横向加速度的最大值和平均值,车体横向平稳性的最大值和平均值。如图5、图6、图7所示。

图5 直线运行时不同速度级下构架横向加速度最大值和平均值对比统计

图6 R6 000曲线运行时不同速度级下构架横向加速度最大值和平均值对比统计

从图5~图7 3张图中可以看出,直线运行时不同速度级下3种经济型踏面构架横向加速度最大值和平均值都相同,且数值都小于原型LMA踏面;在R6 000的曲线线路上运行时,不同速度级下3种经济型踏面构架横向加速度最大值和平均值与原型LMA基本相同。在车体平稳性这个指标方面,3种经济型踏面要优于原型LMA踏面。

3.4 车辆系统小曲线通过性能对比

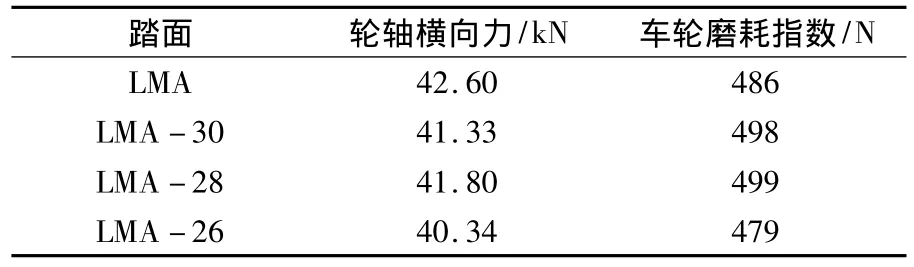

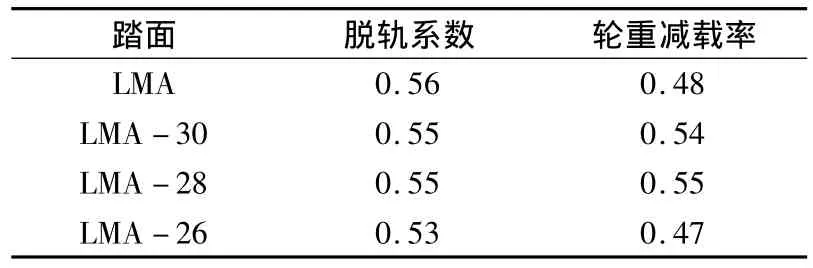

仿真线路模型采用半径为250 m的曲线,车辆系统运行速度为70 km/h,对运行过程中的轮轴横向力、脱轨系数、轮重减载率、车轮磨耗指数进行了统计。表2是过小曲线时4种踏面外形对应的轮轴横向力和车轮磨耗指数的最大值统计;表3是过小曲线时4种踏面外形对应的脱轨系数和轮重减载率的最大值统计。

图7 直线和曲线运行时不同速度级下车体横向平稳性

表2 轮轴横向力和车轮磨耗指数最大值

从表中可以看出,4种踏面外形对应的各项指标的最大值均满足《高速动车组整车试验规范》[8]的评价标准。4种踏面中轮轴横向力LMA踏面最大,而脱轨系数基本相同;LMA-30和LMA-28两种踏面在轮重减载率和车轮磨耗指数这两个指标上要高于LMA和LMA-26。从总体上看,在曲线通过性能方面,3种经济型踏面与LMA踏面无明显差别。

表3 脱轨系数和轮重减载率最大值

4 结束语

本文通过轮缘外侧圆弧和70°斜线及R14过渡圆弧整体向轮缘内侧方向平移的方法设计了轮缘厚度分为别为30 mm,28 mm,26 mm的3种经济型踏面,提高了车轮旋修的经济性。动力学性能仿真计算表明,3种经济型踏面各项动力学性能指标均满足相关标准,而且有一定的安全裕量。

[1] 刘新明.关于车轮磨耗形踏面和经济旋削的问答五则[J].铁道车辆,1997,35(4):35-37.

[2] 贾小平.机车轮缘磨耗问题的研究[D].大连:大连交通大学,2010.

[3] HOBИКOBBB,胥金荣.修理用统一型薄轮缘车轮踏面外形[J].国外铁道车辆,2002(3):37-38.

[4] European Committee for Standardization.EN 13715-2006 Railway Applications-Wheelsets and Bogies-Wheels-Wheels Tread[S].CEN,2006.

[5] TB/T449-2003机车车辆车轮轮缘踏面外形[S].北京:中国铁道出版社,2003.

[6] 李秋泽,孙守光,谌 亮,张英春,王安国,任尊松.XP55-28经济型旋修踏面外形设计及动力学性能验证[J].铁道学报,2013,(1):19-24.

[7] 任尊松.车辆系统动力学[M].北京:中国铁道出版社,1994.

[8] 中国铁道科学研究院机车车辆研究所.高速动车组整车试验规范(暂行)[S].2011.