简析曲轴偏置式462Q发动机活塞组减摩措施

张 凤

(贵州工业职业技术学院,贵阳 550008)

简析曲轴偏置式462Q发动机活塞组减摩措施

张 凤

(贵州工业职业技术学院,贵阳 550008)

以曲轴中心式462Q发动机为基础,在曲轴、连杆、缸径等重要参数不变的情况下,仅仅改变其曲轴中心的位置(本文以正偏置22mm为例),能提高发动机的动力性和经济性。但在发动机工作过程中,活塞对气缸壁的侧压力始终存在,造成摩擦增大,功耗增加。本文从分析曲轴偏置式462Q发动机侧压力着手,提出改进措施,减小活塞对气缸壁的摩擦,降低功耗,延长使用寿命。

462Q;曲轴偏置;侧压力;耐磨性

0 引言

在今后相当长一段时期内,内燃机车仍将是汽车市场的主导,是人们主要使用的交通运输工具。曲轴偏置带来发动机动力性、经济性等方面的改善,宝马公司V10、本田飞度i-DSIM、丰田1SZ-FE和日产LIVINA骊威等款发动机采用了偏置式曲轴设计。国内相关有裘澄立专利(ZL01256936.4)、李德平等专利(89205287)、杨入山专利(89205287)等曲轴偏置式往复活塞式内燃机报道。但在曲轴偏置式发动机工作过程中,活塞对气缸壁的侧压力始终存在,造成摩擦增大,功耗增加。针对侧压力进行分析,进一步优化曲轴偏置发动机经济性,将有利于提高发动机使用效率,同时降低燃油消耗,减少对环境的污染,具有现实意义。

1 曲轴偏置的概念

曲轴偏置式发动机是在中心式发动机的基础上,在曲轴、连杆、缸径等重要参数不变的情况下,仅仅改变其曲轴中心的位置,将曲轴中心左偏一定距离,可解决敲缸问题,改善发动机工作的平顺性,同时可提高发动机工作过程中的动力性和经济性。

2 活塞对气缸壁侧压力分析

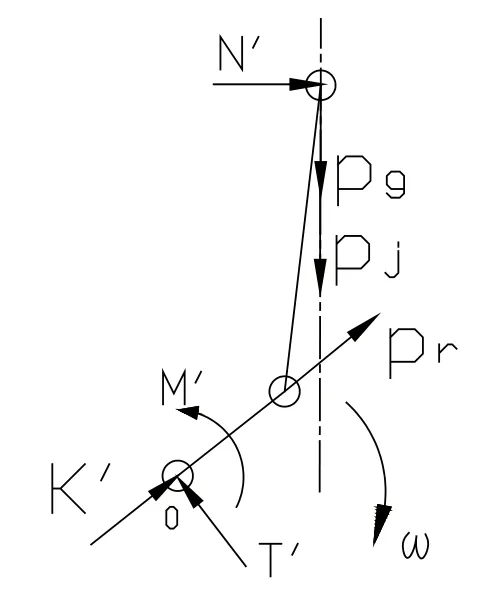

图1 曲轴连杆机构所受外力

2.1 曲轴连杆机构所受外力

以一个单缸机的曲轴连杆机构为例,若忽略各运动副的摩擦阻力和阻力矩不计,忽略构件自身重力不计,则它所受到的外力就只有:

(1)作用于活塞的气体作用力Pj;

(2)作用于曲轴动力输出端的旋转阻力矩M';

(3)气体对活塞的支承力N';

(4)机体对曲轴的支承力Pr。

其中N'可认为垂直于气缸中心线并通过活塞销中心。

2.2 侧压力分析

2.2.1 进气行程

刚开始工作时,偏置式发动机侧压力大于中心式发动机,随着气缸内压力的增大,二者相差不大。

2.2.2 压缩行程

压缩过程中偏置式发动机侧压力一直大于中心式发动机,但是到压缩终了时二者相等。

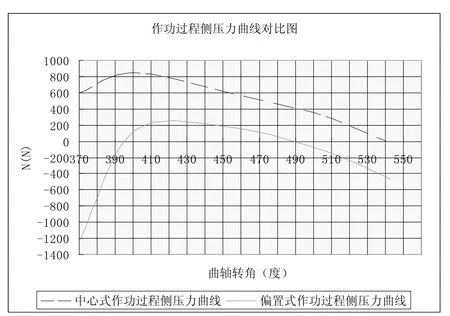

2.2.3 做功行程

偏置式发动机与中心式发动机侧压力峰值相差不大,总的来说,偏置式发动机侧压力变化曲线较为突然,造成对缸壁瞬间冲击加剧,正压力较大,磨损严重。

2.2.4 排气行程

在排气行程中,偏置式发动机侧压力始终大于中心式发动机。

3 减少活塞组摩擦损失

通过对侧压力的分析,针对减少摩擦、进一步优化曲轴偏置发动机经济性采取改进措施,将有利于提高发动机使用效率,降低燃油消耗。

3.1 活塞缸套表面处理

3.1.1 缸壁硬化处理

在对侧压力分析的基础上,针对磨损加剧处增强缸壁硬化处理,保证发动机工作的可靠性。

图3 中心式、偏置式作功过程侧压力曲线图

3.1.2 缸套表面镀层

根据Michael Halsband对不同缸套表面镀层摩擦力平均值影响的研究,若在缸套表面镀石墨,摩擦力平均值下降6%,缸套表面镀NiSiDi时,摩擦力平均值下降高达16%。车用发动机在低负荷工况下,通过减少活塞摩擦力可以降低燃油消耗率4.5%-7.5%。

3.1.2 活塞表面涂层

日本丰田公司曾推出低粘度树脂涂层活塞,其树脂涂层材料是由固体润滑剂和保持润滑的树脂型粘合剂构成。以往的树脂涂层材料是用二氧化钼和石墨作为固体润滑剂,粘合剂则采用聚酰胺亚胺树脂;而新开发的涂层材料则掺有减少摩擦的聚四氟乙烯,这种材料与以往的树脂层材料一样具有良好的耐久性,同时还可以减少摩擦。活塞采用了这种新涂层材料的2MZ-FE型发动机与原涂层材料的1MZ-FE型发动机相比,活塞组的摩擦损失降低了10%。

3.2 采用低张力活塞环

活塞环的摩擦损失占总摩擦损失的比例最大,特别是在发动机低速运转时,活塞环的摩擦损失所占的比例更大。若将活塞环的张力减小10%,其摩擦损失可减小5%-10%。

4 结论

在新能源汽车没有大量进入人们的生活之前,内燃机车在相当长的一段时期内仍将作为汽车市场的主导。通过提升内燃机的动力性和经济性达到节约能源、保护环境的目的,仍将我们今后一段长时间内努力的方向。曲轴偏置式发动机与中心式相比较具有明显的优势,从理论上讲“曲轴偏置式462Q发动机”的动力性和经济性仍然有很大的空间可以改进提高。

[1]王敏智,周恒昌.微型汽车构造与维修[M].北京:人民交通出版社,1993.

[2]田丰果,睢娟.《曲轴偏置式发动机力学分析研究》[J].数字技术与应用,2009(11):95-97.

[3]正、偏置发动机功率与燃料(油耗)对比表[K].贵阳.贵州省汽车工业产品质量监督检查站,2003.