高厚径比微小孔镀层均匀性改善研究

刘厚文 付学明 马忠义(成都航天通信设备有限责任公司,四川 成都 610052)尚建蓉(二炮驻成都地区军事代表室,四川 成都 610000)

高厚径比微小孔镀层均匀性改善研究

刘厚文 付学明 马忠义

(成都航天通信设备有限责任公司,四川 成都 610052)

尚建蓉

(二炮驻成都地区军事代表室,四川 成都 610000)

文章针对我公司垂直电镀线电镀高厚径比微小孔产品镀层均匀性不佳的状况,通过一系列实验分析,增加电镀前的处理方式提高了高厚径比微小孔产品的贯孔率,在阳极增加挡板,以及在浮架侧面进行开孔等改造措施,改善了电镀均匀性,使其均匀程度得到了提高。这有着较大的现实意义。

镀铜溶液;高厚径比微小孔;贯孔率;均匀性;设备改造

1 前言

随着PCB 不断向轻、薄、短小高密度方向发展,给很多设备和生产工艺带来了更高要求。其中线路板图形间距越来越小,而孔铜厚要求却越来越高,给电镀贯孔率和均匀性提出了新的挑战。

从生产方面来看我公司目前在生产过程中遇到最小成品孔径在φ0.20 mm及以下的作业已经变得很普遍,此类高厚径比作业对电镀溶液的分散能力和深镀能力要求是非常苛刻的,如果溶液的分散能力和深镀能力效果不好,很容易出现镀层空洞或偏薄;从质量方面来看生产过程中因镀层均匀性差造成的局部点镀层偏薄的现象时有发生,有时φ0.90 mm的孔厚度为40 μm ~ 50 μm,而φ0.20 mm的孔却连20 μm都达不到;从加工方面来看在加工整板细密线路(最小线宽间距在100 μm/100 μm以下)的产品时,板边细密线路容易夹膜,蚀刻都是通过“手工刷”的方式进行,这样线条精度很难保证。因此决定对电镀均匀性和贯孔率进行专门测试分析,本文针对如何提高高厚径比微小孔镀层均匀性作了初步研究和一些设备改造。

2 电镀铜简介

2.1 电镀铜溶液成分及作用

CuSO4·5H2O:主要作用是提供电镀所需Cu2+及提高导电能力;

H2SO4:主要作用是提高镀液导电性能,提高通孔电镀的均匀性;

Cl-:主要作用是帮助阳极溶解,协助改善铜的析出,结晶;

添加剂:主要作用是改善均镀和深镀性能,改善镀层结晶细密性。

含有硫酸铜、硫酸的镀铜液,在直流电压作用下,阴极发生反应,Cu2+获得电子被还原成金属铜,沉积到受镀物件表面;阳极发生反应,铜阳极在硫酸溶液中溶解,提供了镀液中所需的铜离子。

2.2 电镀线

根据镀铜层的用途和加工的方式,目前我公司电镀线有以下几条:

(1)全板电镀线主要是对金属化孔的化学沉铜层进行加厚,通过全板镀铜是金属化孔达到5 μm ~ 8 μm厚度,以便于后期加工过程中不会因厚度太薄抵挡不住微蚀产生空洞。

(2)图形电镀线主要是对金属化孔进行加厚,按照标准要求金属化孔厚度必须达到25 μm以上。

因为图形电镀线在加工过程中存在着图形差异和电流二次分布,所以整个均匀性的差异也很大,这就决定了它会是此次项目的重点。

(3)图形电镀镍金线的主要作用和图形电镀线相似,都是将金属化孔加厚到25 μm以上,唯一有区别的是图形电镀镍金线加厚完后要在表面再加镀一层镍金。

2.3 微小孔电镀质量评判

2.3.1 贯孔率

随着印制板的孔径变小,给加工带来了很大的难度,我公司现阶段一般遇到最多的是板厚度2.0 mm,成品孔径φ0.1 mm的产品,这对设备和操作细节的要求是很高的,对于贯孔率的评判如图1和式(1)所示:贯孔率越高越好。

贯孔率 =(点5+点6+点7+点8+点9+点10)/6

式中:点位置为该点铜层厚度(电镀铜层厚度不含基材铜)。

图1 贯孔率测试示意图

2.3.2 均匀性

电镀铜镀层厚度分布评估方法采用式(4)来进行评估:业界参考标准为CoV≤12%。

Xi=单个取样点值(电镀铜层厚度不含基材铜)标准偏差与总体平均值的比值百分数

2.4 影响电镀质量的因素

2.4.1 影响贯孔率因素

(1)从电镀原理进行分析电镀过程,会出现孔内电流分布由孔周围到孔中央逐渐降低,致使大量的铜沉积在基材表面与孔周围,无法确保孔中央铜的厚度和孔周围的厚度一致。即贯孔率无法保证100%,对于通孔电镀而言,孔中镀液的体积为式(5),孔中电镀面积为式(6),作用在孔中单位面积上的镀液体积为r/2。

式中:π:圆周率,r:半径,T :板厚。

例如:对于相同板厚的φ1.0 mm 的孔与φ0.1 mm的孔相比,作用在孔中单位面积上的镀液体积分别为:0.5和0.05,单位面积上的镀液体积减小至1/100,孔中电镀面积减少至1/10,也就是说在电镀的瞬间,与φ1.0 mm的孔相比,φ0.1 mm的孔中电镀相同的面积所拥有的铜离子含量只有原来的1/10。显然,这种现象造成的结果是孔中金属铜离子的迁移速率小于沉积速率,从而使孔中电流效率降低,因此同样板厚,小孔的贯孔率小于较大孔的贯孔率。这种现象在高厚径比微小孔产品上更为明显。

(2)对于高厚径比的分析

在酸性硫酸铜镀液中,传统直流电镀所造成的板面与孔内镀层厚度差别主要是由板的厚度和孔径尺寸来决定的。直流电镀时通孔内的欧姆电阻E见式(7):

式中:J:阴极电流密度;T:板厚;K:电导率(受H2SO4影响最大,H2SO4浓度大,K就大);d:孔的直径。还可导出孔的电镀“难度系数”D。

从这两个公式中可以看到:

若板厚T不变,则孔内的欧姆电阻E 将随着孔径微小化而提高,阻止Cu2+离子向孔内沉积将越大,则孔内电镀铜越困难;传统直流电镀通孔时,电镀“难度系数”D是与板厚的平方成正比,跟孔直径成反比,或者更直观地说,直流电镀的难度系数(D)是与板厚(T)和厚径比(T/d )成正比。因此,传统直流电镀通孔时,其孔内的铜镀层厚度“梯度”将随着板厚和厚径比(孔径微小化)的增加,而出现孔内镀层偏薄的状态严重化。而且当厚径比增加以后,溶液交换和孔壁润湿都会很困难,为保证好的贯孔率,势必在电镀前处理方式上想办法。

(3)通孔电镀时孔内产生的气泡挤压孔壁并占据空间,而导致药液无法接触孔壁造成局部没有电镀铜层。设备摆动、震荡等设置不合理,没有将孔内气泡赶出。药水组分失调,深孔内沉积效果变差。

2.4.2 影响均匀性因素

阴极析出量(镀层厚度)的分布取决于电镀电流密度的分布。首先考虑电流的流向完全由溶液阻抗的电压降来决定,这时候的电流分布叫做一次电流分布。

实际上在阴极和溶液的表面也发生电压降。由此可知,电流集中的位置阻抗增大,电流在分散的方向起作用。相反,一次电流分布在电流分散之处电压减少,所以,电流在被吸引到别的方向起作用。结果,与一次电流分布比较起来得到均匀分布。这叫做二次电流分布。因此,为了进一步改善分布,需要用屏蔽板控制电流,从一次电流开始改善。

另外,电镀液本身也有能力改善电镀厚度偏差,这叫做电镀均匀性(电镀能力)或叫做协调性。电流从集中处流到低电流处,就有能力改变镀层的分布。

3 实验方案设计

3.1 实验目的

首先根据本项目的目的,提出需要解决的问题如下:

(1)提高电镀线电镀贯孔能力;

(2)提高电镀线电镀均匀性;

(3)解决电镀生产过程中遇到的一些典型问题。

根据问题的影响因素,设想从溶液、设备和操作等方面解决以上的问题。由于光亮酸性电镀铜为多组分溶液,所以拟采取措施:改变溶液配比来缓解以上问题,改进设备和操作来进一步解决问题。

3.2 实验方法

本次实验的测量方法采用50点测试方法,具体测试点分布如图2所示。

图2 50点测量点分布图与示意图

考虑日常生产产品和实验的可操作性,选择测试板的大小为460 mm×360 mm,即图中X=460 mm、Y=360 mm×2 mm、实验板板厚2.0 mm、钻孔孔径Φ0.2 mm(厚径比10:1)。

(1)贯孔率:根据理论分析和实际现象反映,决定本实验主要考虑电镀前处理(挤水)、电镀设备(振动)、溶液组分三个因素,以此三个因素设计正交实验。

(2)均匀性:在保证贯孔率最佳的条件下,设计均匀性实验,测试方式选用图3的方式进行,主要考虑一次电流分布对均匀性的影响。实验步骤如下:

测试满挂裸板电镀后的测试结果→确定改造方式→进行设备改造→验证测试。

所有测试过程保证编号的一致性。

3.3 数据处理

实验结果处理采用的方式如下。

(1)贯孔率:如图2所示,从板上对角线位置进行取点测试,测试通过制作金相模块的手段来测试需要的孔内及表层电镀铜的厚度进行处理。

(2)均匀性:对所有孔进行微阻测试,所有测试数据结果为微阻值,需用式(9)进行计算,转化为镀层厚度后按式(6)进行处理。

式中:t——孔壁厚度(μm);D——镀覆孔直径(mm);ρ——铜电阻值=17(μΩ·mm);T——板厚(mm);R——孔电阻(μΩ)。

4 实验结果讨论

4.1 改造前实验结果

4.1.1 贯孔率

设计因素——水平表如表1所示。

按照表2安排,需要做1-4号实验,为节约材料,将实验件数缩小到4件/挂,其余条件不变。测试结果显示:1号和2号实验的数据采集量很差,微阻测试只能提供1/3都不到的结果,其余都测试是空洞;3号和4号实验的数据采集量较好,可以采集到4/5的微阻测试数字。从微阻测试结果来看,说明挤水和加大振动电机频率对解决微小孔空洞是有很大帮助的。

1号和2号实验的微阻测试结果分布也没有任何规律,通过金相结果显示,孔内铜多呈“狗骨状”分布,测试结果仅为50%左右,如图43所示。

图3 “狗骨状”分布

3号和4号实验的微阻测试结果呈规律性分布,通过金相结果显示,孔内铜分布较为均匀,贯孔率较好,测试结果约为80%左右,如图4所示。

图4 均匀镀层分布

表1 贯孔率因素——水平表

表2 实验方案及实验结果表

4.1.2 均匀性

通过贯孔率实验测试,已经判定出挤水和振动的重要性,所以后续实验均须在保证挤水和振动效果的情况下进行。实验方案和实验结果见表3。

表3 实验方案及实验结果表

1-2号数据显示溶液组分对电镀均匀性有影响,“高酸低铜”均匀性较好,且硫酸价钱远低于硫酸铜,所以后续控制采用“高酸低铜”体系。

3号实验数据反映较为有规律,其余产线数据较为相似,故以图形电镀线为代表进行改造。

从数据可以看出,选取图形电镀线Cu2#进行均匀性测试,其总体COV为25.84%,水平方向的不均匀主要在板最两边,可以通过在挂具两侧加分流条和调整阳极间距来避免和改善。

从图5可以看出存在如下问题:

(1)距离液面约300 mm区域内,铜厚比整板平均镀铜要厚4 μm ~ 5 μm;

(2)距离液面约600 mm区域内,铜厚明显比整板平均值薄5 μm ~ 6 μm;

深方向镀铜平均值的极差约为10 μm ~ 11 μm。

结合电镀缸体设备进行分析,主要原因为:测试板上部电力线过于密集,造成板子上部区域电镀过厚;电镀槽底部部浮槽对板底端遮蔽过度,导致此区域电力线过于稀疏,从而铜厚过薄。

针对以上两个问题,决定对电镀槽进行如下两个方面的改造,以便使得整体铜厚分布均匀:

(1)通过试验测试,在电镀缸上部增加尺寸适宜的阳极挡板;

(2)通过试验测试,对电镀缸中浮槽侧面进行适当的开孔。

图5 测试深方向平均铜厚分布图

4.2 图形电镀线设备改造

根据数据分布,采用以下方式对设备进行改造:

(1)阳极位置:根据实验板的数据分布,将原平均排布的阳极进行重新排布,排布要求见表4。

(2)阳极挡板:根据溶液体系,选用聚乙烯板做为阳极挡板。根据数据分布,选择两种开孔方式,如聚乙烯板大小为650 mm×100 mm,以保证完全覆盖阳极电力线。开孔参数见表5。

(3)浮架:如图6所示:原浮架表面无孔,当板子进入浮架后,浮架会对电力线屏蔽,造成下部镀层偏厚,钻孔后浮架如图7所示。

图6 原浮架

图7 钻孔浮架

表4 阳极排布数据

表5 阳极挡板开孔参数

钻孔参数为:距浮架顶部50 mm处开钻,每排孔中心距纵向30 mm,横向70 mm,孔径φ10.0 mm。

(4)附属设备:实验过程中将图形电镀线所有电源线进行了更换,将槽体振动电机更换为大功率振动电机。

全板电镀线改造参考图形电镀线,在此不做详细叙述。

图形电镀镍金线因为槽体较小,阳极只有2根,故无重新排布,也无法加挡板,所以未进行改造。

4.3 改造后验证实验结论

4.3.1 贯孔率

改造后的微小孔镀层统计情况如图8所示:表中选取的是改造后生产的厚径比从5:1到12:1的微小孔作业的数据,从图中可以看出,改造后的微小孔孔壁质量很好,厚径比10:1的微小孔贯孔率约为79%~81%,满足生产要求。(照片放大比例均为50x)

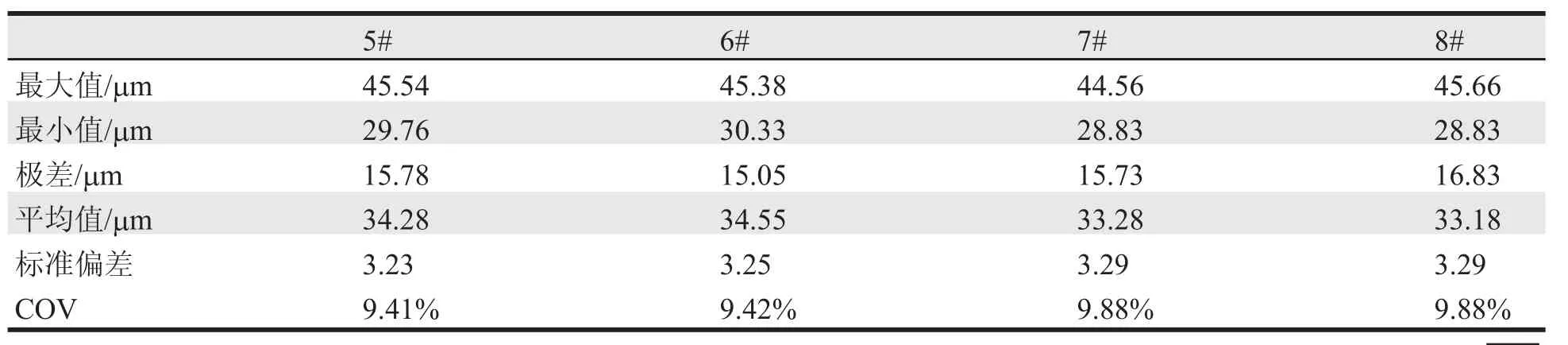

4.3.2 COV改善

图形电镀线设备改造完成后,实验结果对比如表6。全板电镀线设备改造完成后,实验结果对比如表7。

可以看出,改造后的镀层分布比较均匀,在电镀条件一定(镀层平均厚度一致)的情况下,改造后的极差、标准偏差、COV均有明显改善,电镀线改造达到预期效果。

图8 微小孔镀层厚度

图9 空洞废品面积

表6 图形电镀线改造前后COV对比

表7 全板电镀线改造前后COV对比

4.3.3 废品率

以下是设备改造前后因为空洞(含镀层偏薄)造成的废品面积比较,如图9统计时间为2011年1月至2012年9月。

从图10中可以看出,2011年3月前我公司加工的产品中很少有厚径比超过5:1的,自2011年4月开始接到大量厚径比大于5:1的微小孔作业,并造成了可观的废品,引起技术人员注意,通过五六月大量实验,决定采取挤水、更换振动等措施,7月起空洞有了明显改善,并且此后的空洞废品面积都可以控制在3m2。而且从生产反应现阶段蚀刻微小孔的难度也有明显改善。

表9 2012年8月23日测试数据

表8 2011年7月15日测试数据

4.3.4 案例分析

选取我公司在制作过程中遇到的代表作业“93478”,该作业信息如下:板厚2.5 mm、成品孔径φ0.05 mm、钻孔孔径φ0.20 mm、最小线宽0.15 mm、最小间距0.15 mm,外层图形如图10所示:图中框内为微小孔分布密集区。

图10 93478外层文件

此作业对贯孔率和均匀性的要求很苛刻,现将项目进行前和最近一次投产的微阻测试数据统计如下,见表8、表9表中一共统计了1103个厚径比为12.5 比1的微小孔微阻值。

结果显示改造后的COV较改造前明显改善,从改造前的10.97%下降到9.41%,现阶段在加工93478时,电流和加工方式均已固定,因空洞和蚀刻不净造成的废品也得到控制。

5 总结

本项目针对我公司的高厚径比微小孔加工的问题进行了研究、讨论,来提高高厚径比微小孔合格率。

项目首先解决的是贯孔率问题,通过增加电镀前挤水、增加大功率振动电机的手段,使得厚径比10:1的微小孔贯孔率从原来的50%不到提高到80%左右,使得空洞的废品得到有效控制。目前有关微小孔加工工艺已经全部固化到相关工艺文件中,指导高厚径比微小孔产品的生产。

项目其次解决的是均匀性的问题,着重对阳极挡板、浮架等对均匀性有影响的地方进行了设备改造。使得COV从改造前的30.29%大幅下降到了改造后的9.23%,这对高厚径比微小孔电镀和蚀刻有着极大的好处。

改造后我公司垂直电镀线的整体贯孔率和均匀性有了较大提高,可以满足目前阶段高厚径比微小孔产品的制作要求。

[1]林金堵,龚永林. 现代印制电路基础[M]. 印制电路行业协会.

[2]毛柏南.印制电路板电镀[M]. 化学工业出版社.

[3]雀部俊树. 印制线路板的电镀技术[M]. 汕头大学出版社.

Research for improvement of high ratio and microhole’s plate thickness uniformity

LIU Hou-wen FU Xue-ming MA Zhong-yi SHANG Jian-rong

Based on our company vertical plating line high plating thickness to diameter ratio of micro hole product coating uniformity of poor condition, through a series of experimental analysis, by increasing the treatment before plating, we can improve the high thickness to diameter ratio of micro hole penetration hole rate of products. By finished at the anode added baffle, and take the measure of float bridge on opening, we improved the uniformity of the plating, and uniformity. It is of great significance in practice.

Copper Plating Solution; High Thickness to Diameter Rratio of Micro Holes; The Penetration Rate of Hole; Uniformity; Equipment Modification

TN41

A

1009-0096(2014)08-0032-07