嵌入式薄膜微传感器的ANSYS 分析与应用*

成云平 武文革 杜晓军 李 琦 李学瑞

(中北大学机械与动力工程学院,山西 太原030051)

微传感器是一种基于半导体工艺技术的新一代传感器器件,它是应用新的工作机制和物化效应,兼以传统的转换原理及一些新效应,用微细加工技术制备的传感器,因其具有微型化、智能化、低功耗、易集成等特点而越来越受到青睐。微传感器中的薄膜微传感器因具有灵敏度高、稳定性好、寿命长、温度系数小、工作温度范围宽、量程大(0.02 N~30 kN)、成本低、体积小等优点,成为测量压力的主要传感器类型。目前用于制造敏感元件和传感器的薄膜,大多数是金属或半导体薄膜,而氧化介质薄膜通常用作绝缘层。

应变式薄膜传感器的工作原理就是利用薄膜电阻受到应力作用引起电阻变化来实现测量。薄膜电阻的变化主要是基于材料的压阻特性和电阻几何参数的变化,即应变效应产生的。由压阻效应引起的薄膜电阻变化,主要是因为应力对电子自由程的影响而产生。传感器的薄膜合金溅射材料主要有Ni-Cr 合金和Cu-Ni 合金,有研究表明经退火处理后的铜镍合金性能稳定,具有良好的弹性和强度,可以作为各向同性材料对待,因此常被用于应变计[1-2]。同时,压阻薄膜材料制备技术的发展为薄膜微传感器的制作和应用提供了可能。薄膜微传感器主要是由直接淀积在测量表面上的压力电阻薄膜,及利用对应力相对不敏感的低电阻材料制成的电极引线组成。例如,美国威斯康星大学的张绪刚、李晓春等人研制的微型薄膜热传感器嵌入PCBN 刀片来获取温度数据,主要是采用扩散粘接的方式把薄膜传感器嵌入Ti6Al4V 合金基底,使之产生两种材质间的原子扩散,制作精度高,尺寸极小,响应时间短,可以避免传感器与切屑、工件间的直接接触[3-5]。本文利用康铜的良好性能,设计了一种以康铜作为压阻应变薄膜材料的嵌入式薄膜微传感器,并利用有限元法对此传感器进行了应用方面的可行性分析。

1 应变式薄膜微传感器的结构原理

压阻效应主要是对于金属或半导体材料而言的,当沿它的某一晶面施加压力或拉力时,其晶格内部将产生畸变,这一畸变将导致晶体内部能级构造的变化,并进一步导致载流子相对能量的改变,从而引起晶体固有电阻率产生变化[6]。根据压阻效应可以将某些非电量转化为电量,如力、力矩和扭矩等不能直接转化为电量,可以通过压阻薄膜先将它们转化为应力、应变或位移,然后通过传感元件将其转化为电量。薄膜传感器中的薄膜就是一种特殊形态的物质,能够敏感地反映出某些被测量,因此可以制成机构灵巧、性能优良的传感器。

压阻薄膜传感器理论分析模型图如图1 所示,外圆车刀在车削工件时,刀杆部分被夹紧,把薄膜传感器嵌入刀杆中,当刀尖部分切削工件时受力,刀杆随之产生微位移,发生微变形,根据应变效应和压阻效应,传感器薄膜受到应力作用时会引起电阻率发生变化,导致输出电压改变。

本文所采用的压阻薄膜应变传感器的基本结构如图2 所示,首先在弹性基底(45 号钢)上溅射一层绝缘层(Al2O3),再溅射敏感层(康铜),然后再溅射一层绝缘层,最后在其上蒸发一层保护层金属,用光刻法刻出电极端,在电极端用热压法焊上金丝作为电极引线,整个芯片密封在传感器壳体中,最后以扩散粘接的方式与刀杆相连接。当车刀加工工件时,薄膜传感器的薄膜表面产生应变,应变片承受应变后,电阻值产生变化,惠斯通电桥失衡,产生输出电压。根据输出电压的变化与压阻的变化量之比,得到载荷值。

2 有限元分析

ANSYS 是一种大型通用有限元分析软件,在应用方面可以实现多个耦合物理场的仿真与分析,其模拟分析的最小尺寸可以达到微米量级,因此适用于微系统的模拟分析。

对于压阻薄膜传感器,建立八节点六面体单元,板内任一点的位移用节点位移表示:

式中:q为节点位移阵列,P为节点力阵列。由节点条件,在x=xi、y=yi、z=zi处,应用拉格朗日公式写出形状函数矩阵:

Ni(ξ,η,ζ)=1/8·(1 +ξξi)(1 +ηηi)(1 +ζζi),i=1,2,…,8 其中:Ni(ξ,η,ζ)为形函数,(ui,vi,ωi)为节点i的位移值,(ξ,η,ζ)为i的局部坐标值。

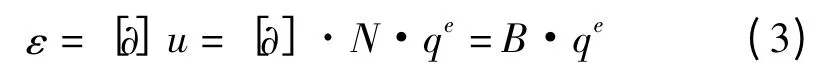

得到薄膜内部任一点的应变与节点位移关系为:

式中:B为应变位移矩阵。

在压阻分析中,载荷与电场耦合方程为:

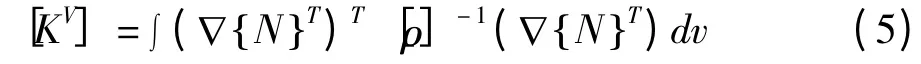

式中:i为电流,v为电压,Cv为电阻,c是阻尼系数,k是胡克定律中的弹性系数,KV是导电矩阵。

其中刚度矩阵为:

2.1 压阻薄膜传感器的有限元分析

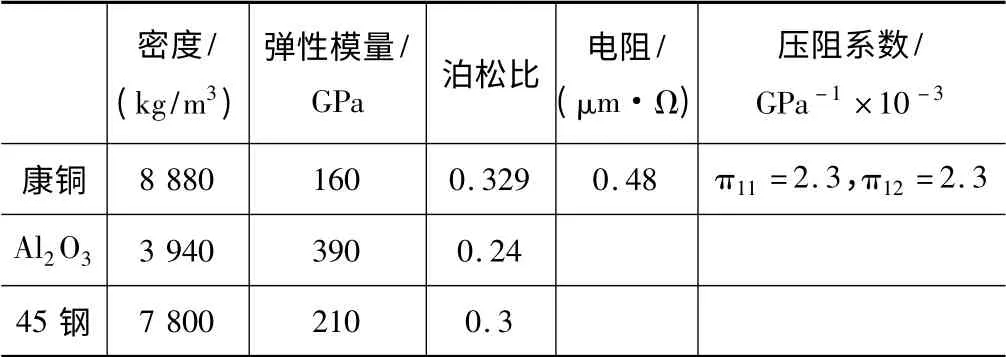

压阻分析实际上是一种耦合场分析,耦合场分析通常是指在有限元分析的过程中考虑了两种或多种工程学科(物理场)的交叉作用和相互影响(耦合)。耦合场的分析主要有直接耦合与序贯耦合,直接耦合解法利用包含所有必需自由度的耦合单元类型,仅通过一次求解就能得出耦合场分析结果。在这种情形下,耦合是通过计算包含所有必需项的单元矩阵或单元载荷向量来实现。压阻有限元分析主要是考虑电场与结构的相互作用,直接耦合法具有高度非线性,可以一次性得到最好的计算结果,所以采用直接耦合的方法求解。压阻有限元分析采用直接耦合的方式提高压阻薄膜微传感器模拟计算的精度、更准确地仿真外加载荷与输出电压之间的关系。在ANSYS 12.0 软件中,其中弹性元件是45 号钢,绝缘层是Al2O3,单元类型均采用solid 45 单元;康铜薄膜设置为solid 226 单元,采用的是6 面体8 节点的耦合场单元,适合于压阻薄膜微传感器的模型单元划分;导线选为电传导单元solid 232,其电阻率设定为0.1 ×10-10Ω·m[5]。

因为薄膜传感器放置在外圆车刀的接近刀杆固定端位置,因此采用简化的等效悬臂梁结构,如图3 所示。设l为各层的长度,b为宽度,t为厚度,传感器的等效悬臂梁结构及材料特性[2,7]如表1 及表2 所示。R1、R2、R3、R4为康铜薄膜应变片,其厚度为0.5 μm。将R1、R2、R3、R4由导线连成直流全桥线路,如图4 所示。

表1 压阻薄膜微传感器的结构尺寸

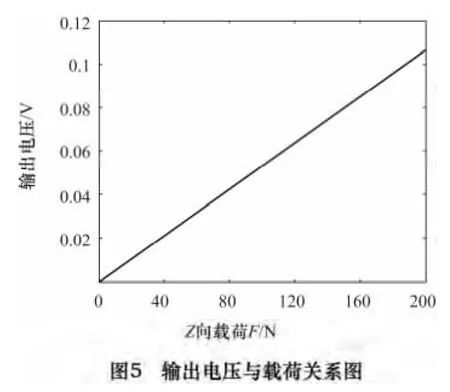

由图5 可以看出薄膜传感器输出电压U1与Z向载荷之间有着良好的线性关系。同理,也可以得出电阻变化率与载荷之间的线性关系。经拟合得电压U1与载荷F间的线性关系为

表2 材料特性

2.2 有限元模拟结果分析

应用薄膜传感器测量切削力时,当刀尖受切削力作用,产生位移,刀杆部分亦有应变产生,嵌入在刀杆部分的传感器薄膜层产生应变,使得惠斯通电桥电阻的电阻率发生变化,输出电压发生变化。

图6 显示了当Z向载荷为50 N,压阻薄膜厚度为0.5 μm 时,薄膜传感器放置位置至固定端的距离对输出电压的影响曲线。从模拟结果可以清晰地看出输出电压随着传感器至悬臂梁约束端距离的减小而增大,传感器灵敏度也增高,其变化值呈近似线性关系,这与悬臂梁结构受Z向载荷时距约束端越近应力越大的情况相符。可见在设计传感器时,为了增加传感器对外加载荷的灵敏度,应使传感器尽量靠近约束端。

图7 显示了当Z向载荷为50 N,传感器距固定端为1 mm 时,传感器薄膜厚度对输出电压的影响曲线。从模拟结果中可以看出,传感器薄膜厚度在0~4 μm范围时,随着薄膜厚度的增加输出电压降低较快,当薄膜厚度大于5 μm,随着薄膜厚度的增加,输出电压的减小趋于缓慢。由此可以看出,薄膜厚度只是在一定范围内对电压的变化影响较大,并且当薄膜厚度小于100 nm 时,则会出现薄膜不连续的(岛状薄膜)情况,因此传感器薄膜的厚度需要控制在一定范围之内。

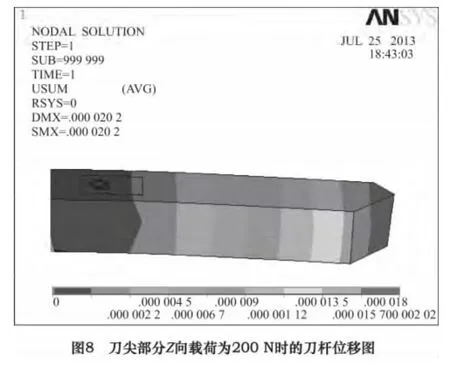

刀尖部分施加200 N 的Z向载荷,刀尖部分产生位移,同时刀杆各部分也产生不同程度的位移,从图8可以看出在传感器放置部位的位移为零,同时从与之相对应的图9 所示的同等位置可以看到,在刀尖部分有应变产生,在传感器放置的刀杆部分的应变最大。因此,传感器可以实时测得在切削过程中刀杆的应变,并产生相应的电阻变化,输出电压也随之变化。从图中可以看到,距离固定端越近的地方应变越大,这与前面得到的结论一致。

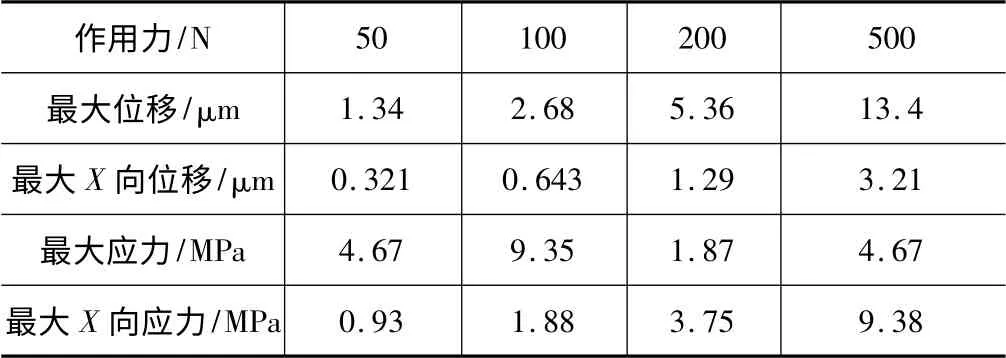

表3 不同载荷作用下的位移与应力表

从表3 可以看到,随着施加载荷按照一定比例增加,刀杆在X方向产生的位移及应力与综合位移及应力也随之按同样的比例增大,因此薄膜微传感器可以根据施加的载荷产生应变,获得不同的输出电压,从而可以有效监测切削过程中切削力的变化。

3 结语

本文建立了压阻薄膜的有限元理论模型,并针对压阻薄膜微传感器的实际结构,进行了静态特性的模拟仿真,预测了薄膜微传感器的线性度和灵敏度,分析了压阻薄膜简化为悬臂梁结构以后,施加的载荷、薄膜位置以及薄膜厚度等对输出电压的影响,其结果与理论推导结果一致。这说明将有限元方法应用于压阻分析是正确可靠的,结果有较高的实用价值,为薄膜传感器的制造提供了理论基础及较完整合理的结构尺寸参考。

[1]樊尚春,刘广玉.新型传感器技术与应用[M]. 北京:中国电力出版社,2010:48 -84.

[2]Hu Changyi,Gao Yiqun,Sheng Zhongyi. The piezoresistance coefficients of copper and copper-nickel alloys[J]. Journal of Materials Science,2000,35:381 -386.

[3]Dirk Werschmoeller,Kornel Ehmann,Xiaochun Li. Tool embedded thin film microsensors for monitoring thermal phenomena at tool -workpiece interface during machining[J]. Journal of Manufacturing Science and Engineer,2011,133(2):1 -8.

[4]Anshuman Guha,Dirk Werschmoeller,Xiaochun Li. Wireless acquisition of temperature data from PCBN embedded thin film sensor[M]. Medison:univeistty of Wiconsin Mechison,2010.

[5]Xuguang Zhang,Xiaochun Li. Design and characterization of thin-film system for microsensors embedding in Ti6Al4V alloys[J]. Sensors Journal,IEEE,2010,10(4):839 -846.

[6]郭成瑞,林鸣谢. 压阻式MEMS 压力传感器的原理和分析[J]. 电子测试,2007(7):69 - 71.

[7]郑峰.常用金属材料手册[M].北京:化学工业出版社,2007:134-621.