不同炭黑品种对丁腈橡胶流变性能和热性能的影响

朱永康 编译

(中橡集团炭黑工业研究设计院, 四川 自贡 643000)

0 前 言

丁腈橡胶常常用于制造汽车零部件,这是因为它在宽域的温度范围内具有耐燃油性、耐多种油品性和耐其它液体介质。然而,丁腈橡胶本身并不能用于要求耐高热和耐臭氧的特定场合。丁腈橡胶的耐臭氧和耐热老化性能相当差,这是由于其聚合物主链中含有不饱和键,这就使得丁腈橡胶在某些条件下发生断链现象。

文中将含N990炭黑的丁腈橡胶胶料,与含N330炭黑的丁腈橡胶进行胶料比较。为此,用不同品种炭黑制备了丁腈橡胶胶料,并按照标准测试方法对硫化胶进行了试验。围绕了性能测试结果进行了讨论,以确定可赋予橡胶胶料理想性能的适宜的炭黑品种。

1 实验部分

1.1 材料

研究采用的材料如下:

1.1.1 橡胶

丁腈橡胶(NBR Kraynac 34-50,加拿大Polysar公司产品),丙烯腈含量33.2%;100℃下的门尼黏度50;相对密度1.17g/cm3;灰分 0.5%。

1.1.2 填料

1)高耐磨炉法炭黑N330(德固赛公司产品):黑色粒状粉末,粒径46nm,相对密度1.78~1.82g/cm3,CTAB比表面积83±6m2/g。DBP吸收值102cm3/100g。

2)热裂法炭黑N990(德固赛公司产品):黑色粒状粉末,粒径230nm,相对密度1.80~1.85g/cm3,CTAB表面积7g/cm3,DBP吸收值(40±5)cm3/100g。

1.1.3 促进剂

1)N-环己烷基-2-苯并噻唑次磺酰胺(促进剂CZ):浅灰色,非吸湿性粉末,熔点95℃~100℃,相对密度1.27~1.31g/cm3。

2)1,3二苯胍(Vulkacit D):非吸湿性白色至浅粉红色粉末,熔点140℃,相对密度1.13~1.15g/cm3。

1.1.4 抗氧化剂

N-异丙基-N-苯基-P-苯二胺(Vulkanox 4010 NA):相对密度1.14~1.18 g/cm3。

1.1.5 硫化剂

硫磺:硫元素的淡黄色粉末,纯度99.9%,熔点112℃,相对密度2.04~2.06g/cm3。

1.1.6 活性剂

1)氧化锌:超细粉末,纯度99%,相对密度5.6g/cm3。

2)硬脂酸:熔点67℃~69℃,相对密度0.838g/cm3。

1.1.7 增塑剂

Naftolen 40/2:环烷油,浅黄色,相对密度0.936g/cm3,50℃时的黏度5.5~6,闪点175℃。

1.2 制备方法

1.2.1 混炼

胶料(见表1)用400mm×150mm的实验室用双辊开炼机制备,辊筒速比n1/n2= 28/22,辊筒温度40℃~50℃。丁腈橡胶应先塑炼几分钟,然后添加活性剂(氧化锌、硬脂酸),树脂和硫磺,促进剂CZ、二苯胍以及抗氧化剂(4010 NA)。炭黑以及增塑剂(Naftolen 40/2)应在混炼几分钟后添加。胶料硫化前应先停放一夜。胶料混炼后,将其模压成2mm厚的胶片,用于测定初始性能和老化后性能。胶片在液压平板硫化机内模压成型,使用孟山都流变仪100S在160℃下获得的扭矩从而确定硫化条件。

1.2.2 硫化

在约60MPa压力下,用电加热硫化机于150 ℃下进行硫化,制备硫化胶。

1.3 表征方法

1.3.1 流变特性

硫化特性:依照ASTM D-2084在150℃下利用孟山都100C型流变仪,对ML(最小扭矩),MH(最大扭矩),tc90(正硫化时间)和ts2(焦烧时间)进行了测定。

1.3.2 硫化动力学

由扭矩-时间曲线计算交联的表观活化能(Eac)和逆活化能(Ear)等交联过程的中动力学参数,该曲线是在两种不同温度(180℃和190℃)下,用振荡盘流变仪(孟山都100 C型流变仪)对硫磺硫化体系进行实验后获得的。

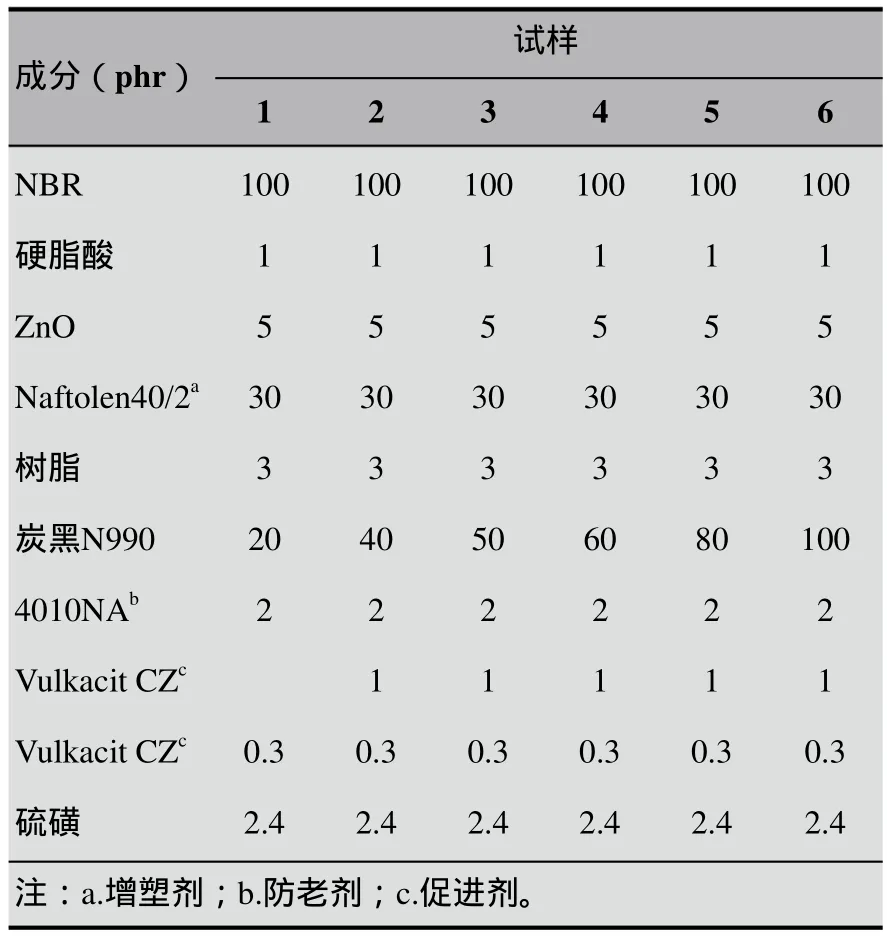

表1 含有N990炭黑的NBR胶料配方

1.3.3 力学性能测定

将2mm厚的模压胶片切成哑铃形试样。根据ASTM D-412,于室温下在电动拉力试验机(Zwick 1425)上测定力学性能(如拉伸强度和拉断伸长率);根据ISO7619利用压入硬度测试仪测量硬度。为了考察热老化对力学性能的影响,将硫化胶置于100℃的空气循环老化箱内老化168h。计算拉伸强度和拉断伸长率的保持率(%)。

胶料配方(见表1)用每百份橡胶中的质量份数(phr)表示。

1.3.4 溶胀度测定和交联密度测定

准确称量(W)试样(约1g)并将它浸泡于盛有约30mL甲苯的封闭瓶内,8天后取出。用滤纸将其表面吸干,把试样放置在先前称量过的瓶中并迅速称重(W0)。

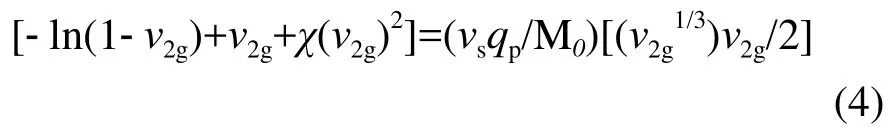

利用溶胀前后的试样质量(W和W0)及溶剂和聚合物的密度ql和qp计算体积溶胀比(rv)或质量溶胀率(rw):式中,ν2g是聚合物在溶胀凝胶中的体积分数。利用公式(9)计算出Mc

χ是弗洛里-哈金斯(橡胶-甲苯)相互作用参数,此计算中的NBR -甲苯体系取值0.435。VS是甲苯的摩尔体积(106.4cm3/mol )。

1.3.5 含炭黑丁腈橡胶的热稳定性

在珀金埃尔默仪器公司(Perkin Elmer)生产的TGS-2热重分析仪上进行了热解重量(TG)测定。橡胶试样按照10℃/min的加热速率在氮气氛围中,从25℃加热到750℃,气体流率为50cm3/min。试样质量为17mg~25mg不等。

2 结果与讨论

2.1 硫化特性

表2列示了N990炭黑填充丁腈橡胶胶料在150℃下的硫化特性:最大扭矩和最小扭矩(MH和ML),△扭矩差(DM,即最大扭矩和最小扭矩之差),焦烧时间(ts2),正硫化时间(tc90)。

随着炭黑填充量的增加,MH和DM值减小,直到炭黑含量达60份时为止,然后又增大。ML值在3.1~3.6 daNm范围内。N330炭黑和N990炭黑填充胶料,均在填充量达60份时获得了ts2和tc90的最大值。

表2 含有N990炭黑的NBR胶料的硫化特性

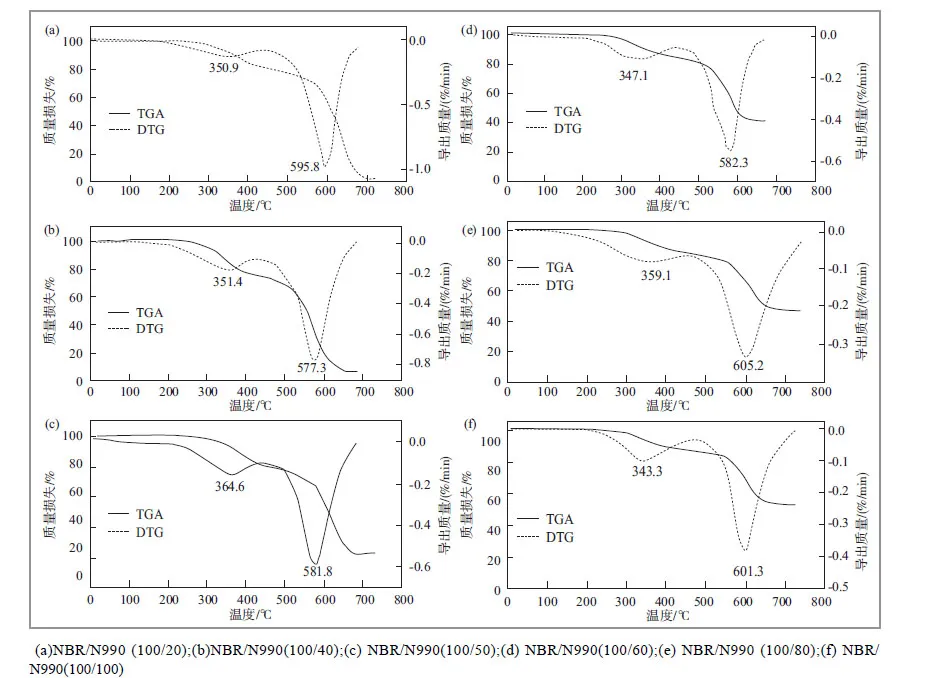

图1 NBR/CB橡胶的热降解

随着炭黑结构度的提高(见图1),MH、ML、DM、ts2和tc90值均增大。

△扭矩主要取决于胶料中游离硫化剂的多少。MH和ML之差可作为橡胶胶料交联密度的间接量度指标。

2.2 力学性能

往聚合物材料中添加填料可导致聚合物基质的力学性能改善。补强效应直接与界面间的性能相关,并取决于聚合物与补强填料之间特定的相互作用。填料掺入到弹性体内可赋予复合材料许多有用的性能。众所周知,这些性能主要取决于填料粒子的分散状况和主要的相关性能:粒径比表面积,聚集体结构,表面活性以及与橡胶填料的相互作用。炭黑的表面化学性质仅对填充胶料的硫化行为有重大影响。只有当填料在橡胶基质中分散良好时,才能获得最佳的补强性能。填料与橡胶之间的化学相互作用或物理相互作用,是补强效应中的又一个重要因素。就炭黑而言,填料-聚合物间的相互作用主要是物理性质的(物理吸附)。

研究中制备的胶料的测试结果(见表3)表明,炭黑品种及填充量可改变胶料的力学性能。

随着N330炭黑和N990炭黑填充量的增加,硫化胶料的拉伸强度和硬度增至最高值,然后再下降,但这两种炭黑胶料的拉断伸长率均减小。胶料性能取决于炭黑的填充量以及比表面积和结构。这些炭黑品种有着不同的比表面积和结构。

对于N330炭黑和N990炭黑填充丁腈橡胶,当炭黑含量为100份时皆获得了最大拉伸强度值。在这一配合试验中,含粒度更细的N330炭黑胶料的拉伸强度比含N990炭黑胶料的高。

对于这两个炭黑品种,随着填充量(phr)的增加,胶料的拉断伸长率降低,硬度(邵尔A)增大。

由于炭黑填充量的增加,使得炭黑有多余的表面可供聚合物附着。当填充量达到一个极限值时,炭黑便起不到补强作用了。

随着炭黑结构度的提高,胶料的拉断伸长率减小,而拉伸强度和硬度则增大。

硫化胶的耐热老化性能被认为是橡胶产品保持长使用寿命的基本要求。可以看出,就这两种炭黑而言,在100℃下老化168h后(见表4),胶料的拉伸强度和拉断伸长率的变化随炭黑含量的增加而减小。由于炭黑结构度的提高,胶料的拉伸强度和拉断伸长率的变化增大了2倍。

表3 填充N330炭黑和N990炭黑的NBR胶料的力学性能

表4 填充N330炭黑和N990炭黑的NBR胶料于100℃下热老化168h后力学性能的变化

硬度由于炭黑填充量的增加而增大,这可以归结于热老化后交联密度的提高。拉伸强度是交联键的性质和类型,交联密度,弹性体的化学结构,以及与降解相关的变化的复合函数。可以看出,含60份N330炭黑的试样和含100份N990炭黑的试样,表现出比其它试样更好的耐老化性能。胶料拉断伸长率的变化随炭黑含量的增加而减小,并随着炭黑结构度的提高而减小。

2.3 硫化动力学

在胶料的硫磺硫化过程中,橡胶聚合物链之间形成交联键(硫化),同时一些键则发生衰变(变质)。这两个反应的临界阈值,硫化活化能(Eac)及逆活化能(Ear)是橡胶胶料硫化特性的特征性参数,可用来作为胶料能量兼容性的评判标准。硫化状态通常用流变仪来测定,其中动力学乃是通过硫化过程中扭矩的变化来描述的。

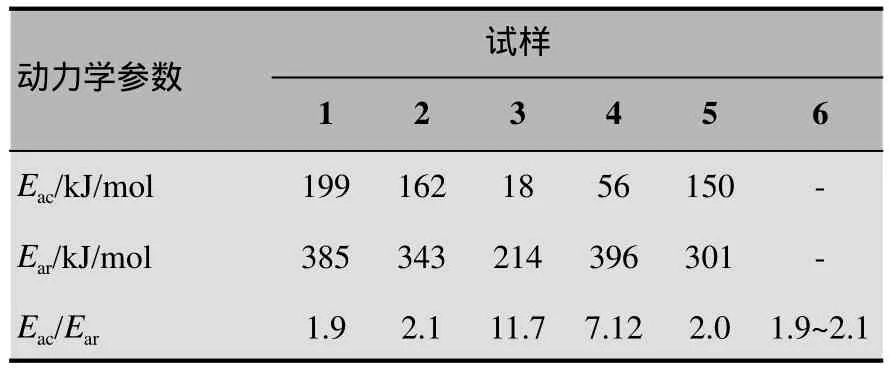

表5列示了炭黑填充丁腈橡胶胶料的Eac、Ear和Ear/Eac关系。随着NBR/CB交联体系中炭黑填充量的增加,只要不超过50份,Eac均会减小,一旦填充量超过了50份,则Eac趋于增大。含50 份N990炭黑的丁腈橡胶胶料(试样3)具有最小的Eac值和最大的Ear/Eac关系值。通过流变仪获得的动力学参数表明,对于所有的橡胶胶料,N330炭黑均可降低其活化能,整体硫化速率则超过了含N990炭黑的胶料。

表5 填充N990炭黑的NBR胶料的交联活化能(Eac)、逆活化能(Ear)和Eac/ Ear比值

2.4 交联密度

表6列示了硫化胶的交联密度和有效交联键之间的分子链的数均分子质量(MC)的计算值。

表6 填充N990炭黑的NBR胶料的交联密度

rW值和rV值随着N330炭黑和N990炭黑含量的增加而减小。聚合物体积比ν2g随着炭黑含量的增加而增大,含有100份炭黑的试样的ν2g最大。在炭黑含量最高的情况下,N330炭黑和N990炭黑均获得了最小的链分子质量。

聚合物分子链与炭黑表面官能团之间的键合,由于填料对硫化反应的影响,可能使聚合物基质中的交联键增加,可以解释溶胀程度下降的现象。即使炭黑的浓度比较低,观察到硫化胶也呈现出了三维结构。填充硫化胶总是比未填充硫化胶具有更高的交联密度。

溶胀试样中的聚合物体积比ν2g随炭黑量的增加而增大,在试样中含有100份N990炭黑和N330炭黑的情况下达到最大值(试样6)。炭黑含量的增加导致MC的减小,即由于基质形成的有效密度使得其分数减小,弹性体与溶剂的相互作用程度降低。溶胀试样中聚合物体积比的增大以及MC的减小,可以用填料-基质结构的形成来解释。

2.5 NBR/ CB胶料的热稳定性

对N990炭黑填充NBR胶料的热稳定性进行了讨论。采用如下分析方法:

• 动态TG曲线(质量损失与温度的关系),曲线的形状,尤其是其初始部分;某些质量损失(即0.5%、10%和30%)的温度值(质量损失为0.5%的温度被视为起始分解温度,即IDT)。

• 750℃时的总质量损失(%),即质量损失速率随温度变化的情形;然后是最大峰值时的温度和质量损失(动态TG曲线的一阶导数)。

表7列示了质量损失为0.5%、10%和30%时的初始分解温度(IDT)。根据IDT (T0.5%)可以看出,含有80份N990炭黑的NBR胶料的稳定性最好(274℃)。与N330炭黑填充丁腈橡胶相比,N990炭黑填充丁腈橡胶具有更低的IDT值。在质量损失10%时填充量为100份的NBR/N990炭黑橡胶与填充量为60份的N330炭黑/NBR,试样具有最高的温度值(381℃和 373℃)。不过,当质量损失为30%时,填充量为50份的NBR/N330炭黑橡胶与填充量为100份的NBR/N990炭黑橡胶比其它胶料更为稳定。

可能影响初始TG行为的最重要的因素包括:聚合物主链中的键合强度,交联密度,以及聚合物链的柔韧性,柔韧性又受聚合物结构和交联密度的影响。

填充N330炭黑和N990炭黑的NBR胶料的热分解,一般发生在两个主要阶段(图1和表7)。当温度不超过300℃时,未出现任何变化,因而没有质量损失。第一步降解发生在300℃~400℃的温度区域,质量损失率在14.74%~22.37%和13.1%~23.83%(视NBR中炭黑的品种和用量而定),油(Naftolen 40/2)的蒸发可以充分说明这一点。填充N330炭黑和N990炭黑的试样,第二步降解分别开始于600℃和580℃,结束于700℃和605℃。

600℃~700℃区域内的质量损失率,N330炭黑和N990炭黑分别为40.01%~79.06%不等,580℃~605℃区域内分别为34.46%~83.9%不等,这表明聚合物发生了降解。柔韧性最好的多硫键发生了断裂,并转化成单硫键和双硫键。合成橡胶分子链往往因分子内的氢转移,导致随机断链而分解。表7列示了N990炭黑填充丁腈橡胶胶料的DTG(差示热重分析)峰值。DTG峰值迁移至更高的温度点说明,填充50份和80份N330炭黑和N990炭黑的丁腈橡胶的热稳定性提高。

表7 填充N990炭黑的NBR胶料选定质量损失(0.5%、10%、30%)的温度值

3 结 论

关于NBR/ CB橡胶胶料的硫化特性、动力学性能、力学性能、交联密度和热稳定性,研究所获得的结果足以得出如下结论[1]:

(1) 随着炭黑填充量的增加,炭黑含量在60份以内MH和DM值会减小,一旦超过60份则两者都会增大。ML值在3.1~3.6dNm范围内波动。N330炭黑和N990炭黑填充胶料,其ts2和tc90的最高值均在60份填充量时获得。无论在有或没有其它配合剂(不光是N990炭黑为其主要结构)的情况下,含次磺酰胺类促进剂的橡胶加热时,N330炭黑通过促进硫化氢的形成和S-N键的断裂激活了硫化过程。NBR/N330胶料具有比NBR/N990胶料更高的tc90值。

(2)从流变仪上获得的动力学研究结果表明,N330 炭黑可降低所有橡胶胶料的活化能,总体上硫化速率比N990炭黑高得更多。

(3) 随着N330炭黑和N990炭黑填充量的增加,硫化胶料的拉伸强度和硬度增至最大值,随即开始下降,但这两种炭黑填充胶料的拉断伸长率均下降。

(4)交联密度随着炭黑用量的增加而提高,rV、rW和MC值减小,但ν2g和基质形成的密度随着炭黑填充量的增加而增大,N330炭黑填充丁腈橡胶的值超过了N990炭黑填充丁腈橡胶。

(5) 炭黑表面的有机官能团,导致炭黑和橡胶基质间界面处的附着作用增强,使得分别填充50份和80份N330炭黑和N990炭黑的丁腈橡胶热稳定性提高,界面性质得到改善。NBR/N330胶料热稳定性高于NBR/N990胶料。

[1] Suzana Samarzˇija-Jovanovic. The effect of different types of carbon blacks on the rheological and thermal properties of acrylonitrile butadiene rubber [J]. J Therm Anal Calorim, 2009, 98:275–283.