自动铺缠预浸带热压接研究

严 飙,文立伟

(1南京航空航天大学 机电学院,南京210016;2南京航空航天大学 材料科学与技术学院,南京210016)

先进复合材料在航空航天器的大量应用直接推动了复合材料自动成型技术的进步,并且朝着成型装备专门化、材料体系多样化、设计分析制造集成化以及高效率和高可靠性成型方向发展[1-3],各类用于复合材料成型的“增材制造”的机床——铺放/缠绕装备层出不穷。为进一步提高铺放及缠绕成型效率、降低构件制造成本,研究者提出多种解决方案[4,5]:①提高机床各运动轴的速度;②提高设备在相同速率下的出料量;③减少设备额外的操作时间;④完善CAD/CAM软件轨迹规划方法、优化制造等。

数控机床的发展已相当成熟,各轴的速度已接近工艺允许的速度极限,采取多头铺放机、单头多带铺放机和更大质量纤维束等方法,提高相同速率下的出料量是高效成型的主要方向。同时,复合材料成型所用预浸料卷长度有限(少于5000m),对于大型复杂构件的铺缠成型,在运行中必然存在换料和续接等额外操作;对于最多可达32条预浸纱的自动铺丝而言,累计占用时间更多。利用预浸料自身具有的黏度,采用快速热压接续接预浸料、减少额外操作时间是提高成型效率和改善制件性能的重要途径。目前,国内研究者[6-8]已从预浸料黏性及铺放工艺参数等方面展开铺层贴合的因素分析,但对预浸料快速热压接形成机理的研究还较薄弱;国外 Warek[9]在复合材料成型装置及方法中设计了续接机理框图,实现预浸带的快速连续进给;Cairns[10]设计可旋转平台装置,实现预浸带的自动续接;Tingley[11],Oldani[12],Hoffmann[13]针对自动辅丝设计快速更换纱箱装置,实现快速续接与连续铺丝;M-Torres自动铺丝机只需暂停2s便可完成预浸带的快速续接,达到应用水平[14],但关于压接机理方面的研究鲜有报道,因此,本工作通过对预浸带压接过程进行数学建模,从理论上分析压接工艺参数对续接能力的影响,为研制更合理的压接工艺参数提供一定的指导。

1 热压接工艺

铺缠成型时,预浸带在放卷结束后更换新带料盘,在一定的压力温度环境下将新预浸带首部与原预浸带的尾部热压。一方面,表面粗糙不平的预浸带在压力的作用下易发生机械互锁;另一方面,预浸带受热黏流、树脂扩散流动可使两层预浸带间形成一个结合界面,从而产生续接强度。

传统的续接方法采用手指挤压或手工缝合的方式对新旧预浸带的首尾两端续接,很大程度上取决于操作者的熟练程度和树脂本身特性,给续接过程带来明显的不稳定性,花费时间较长,降低了复合材料自动成型效率。快速热压接技术具有以下优势:①不改变复合材料结构;②减小应力集中和缩短接头长度;③减少加工工序、节省了时间,从而提高了效率;④提高制品的质量与强度。

为保证制品质量不受续接过程影响,需在续接前保持原预浸带的张力,且续接后的预浸带在其热压接处必须满足继续加工的张力要求。

2 热压接模型分析

预浸料是在严格控制工艺的条件下使用树脂基体浸渍连续纤维或织物制成的复合材料中间材料,未固化的树脂在常温下为固态/假固态,而加热后熔融黏流。图1所示为采用热熔法制备的预浸料表面,可见其表面分布有不均匀的“岛”状树脂。

图1 预浸带表面树脂分布Fig.1 Distribution of resin on prepreg surface

预浸带制作工艺过程使得它不可避免地存在微气孔和纤维未完全浸润树脂等问题,通过一定的温度和压力作用,树脂黏度降低,改善润湿并且通过渗流等降低微气孔。为保证续接后的预浸带能继续加热铺覆至模具表面或上一铺层,预浸带搭接处须在适当的温度压力范围内形成稳定相容的界面层以传递铺缠过程中预浸带所承受的拉伸载荷,忽略树脂在预浸带纤维间的运动,该界面层可认为是预浸带表面树脂“岛”在预浸带间浸润生长形成。

Gutowski等[15]对铺放过程的研究表明,正是这些树脂“岛”在预浸带与基板之间浸润生长(虽然接触面积只有大约5%~25%)保证了预浸带与基板的可靠黏结。将这一原理拓展到热压接,在忽略树脂在纤维间渗透的前提下,压接力F作用于压接区域树脂“岛”,树脂在预浸带间的浸润生长形成结合。为研究方便,可进一步简化为圆柱状树脂流体在平行板之间的挤压流动,如图2所示。

图2 树脂流体在平行板间的挤压流动[16]Fig.2 Squeezing flow of resin patch under parallel plates[16]

热压接工艺采用电热板将电能转换成热能,在外部压力作用下利用热传导的传热方式将热能传递给续接处的预浸带使其升温,平行板的板长为新旧预浸带的续接长度。

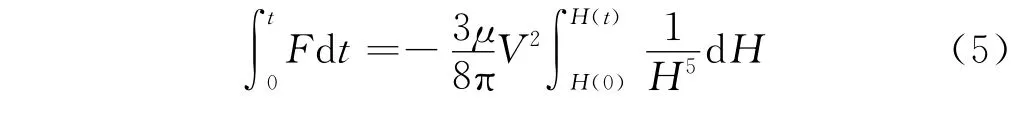

Tadmor和Gogos[16]提出了幂律模型流体在平行板间的挤压流动模型,得出Scott方程:

根据流体体积不可压原理V为常数,对式(4)两边积分得到:

式中:H(0)表示初始时刻柱体高度;H(t)表示任意时刻柱体高度,可得

再一次应用流体体积不可压原理,即V=A(0)H(0)=A(t)H(t),其中A(0)表示初始时刻柱体润湿底面积,A(t)表示任意时刻柱体润湿底面积,可得

续接性能由润湿部分的树脂内聚力决定,正比于润湿面积。根据式(7),续接性能与压力F、热压接时间t、树脂黏度μ及树脂“岛”的初始面积A(0)有关,并符合下述规律:续接性能随压接压力F和压接时间t的增加而提高。

由于树脂黏度μ依赖树脂温度T并遵循Arrhenius方程[17]:

式中:E为活化能;A和R为常数,因此续接性能随压接温度的上升而提高。

增加续接长度L,A(0)也增加,续接性能随之提高。

3 续接实验验证

为验证续接性能与以上参数理论分析结果,实验采用酚醛树脂含胶量为38%(质量分数)的玻璃纤维织物/酚醛树脂预浸带(664/B30),在室温23℃,相对湿度50%环境下,进行不同压力、温度、时间和续接长度下的预浸带热压接实验。

由于成型张力是指预浸带从开卷到芯模上的整个成型过程中受到的拉力,一方面,它可以使预浸带拉直、均匀地承受载荷;另一方面,还可使缠绕制品上预浸带层间加压粘接、驱除气泡并使制品更加致密,同时也有利于树脂渗透;因此,在平行于续接界面层轴向的拉伸载荷作用下,采用拉伸实验测得的破坏载荷表征预浸带的续接性能。

试件的结构如图3所示,试件为单搭接接头,宽度为40mm,单边长度为150mm,单边厚度为0.35mm。在实验室CMT5105型电子万能拉伸机上以2mm/min的移动速率,室温23℃环境下施加载荷,为使施加的拉伸载荷成功地引入试件和防止试件由于明显的不连续而引起提前破坏,在试件的两端各加一组加强片。

图3 热压接试件结构Fig.3 Configuration of the specimen by hot-press

3.1 续接压力对续接性能的影响

续接压力的施加采用气缸直接加压方式,以更好地模拟真实热压接(该方式具有体积小、成本低、驱动及响应速度较快的特点,且容易实现远程控制),通过调节气缸压力来实现不同续接压力的控制。在续接温度34℃、续接时间5s、续接长度70mm条件下,调节续接压力为0.2,0.3,0.4,0.5,0.6MPa,续接后的预浸带拉伸破坏载荷如图4所示。

图4 续接压力对拉伸破坏载荷的影响Fig.4 Effect of lap pressure on tensile failure load

由图4可看出,续接预浸带的拉伸破坏载荷随续接压力的增加而增大,即树脂在预浸带平行板之间的浸润面积增加,续接性能得到提升,这一结果与理论分析相一致。

3.2 续接温度对续接性能的影响

热压接采用热传导方式加热预浸带,续接温度增加,树脂黏度降低。为防止加热引起预浸带交联,一般对预浸带加热温度控制在26~43℃范围内,取续接压力0.5MPa、续接时间5s、续接长度70mm条件下,调节续接温度为30,32,34,36,38℃,续接后的预浸带拉伸破坏载荷如图5所示。

图5 续接温度对拉伸破坏载荷的影响Fig.5 Effect of lap temperature on tensile failure load

由图5可见,续接预浸带的拉伸破坏载荷随续接温度的升高呈显著递增趋势,这是因为树脂黏度随温度升高而降低,树脂流动性加强,从而树脂在预浸带平行板之间的浸润面积增加,续接预浸带间的黏结程度也逐渐增强,续接性能得到提升。

3.3 续接时间对续接性能的影响

实验选择在续接气缸压力0.5MPa、续接温度34℃、续接长度70mm条件下,调节续接时间为5,10,15,20,25s,续接后预浸带拉伸破坏载荷如图6所示。

图6 续接时间对拉伸破坏载荷的影响Fig.6 Effect of lap time on tensile failure load

由图6可看出,续接预浸带的拉伸破坏载荷随续接时间的延长而增大。随着时间的延长,树脂在温度压力作用下逐渐浸润生长,在预浸带平行板之间的浸润面积越大,预浸带间的黏结程度越高,续接性能随之提高。

3.4 续接长度对续接性能的影响

选取续接压力0.5MPa、续接温度34℃、续接时间5s进行预浸带热压接实验,考虑不同续接长度对续接预浸带拉伸破坏载荷的影响,分别调节续接长度为50,60,70,80,90mm,续接后预浸带拉伸破坏载荷如图7所示。

图7 续接长度对拉伸破坏载荷的影响Fig.7 Effect of lap length on tensile failure load

由图7可看出,续接预浸带的拉伸破坏载荷随续接长度的增加而增大。当续接长度增加时,续接处的树脂分布相应增多,在温度及压力作用下,树脂流动扩散,在预浸带平行板之间的浸润总面积随之增长,续接预浸带性能得到提高。

4 结论

(1)通过对预浸带快速热压接分析,提出续接预浸带间的贴合可视为树脂“岛”在平板预浸带间受挤压流动从而形成界面层的过程,将铺放黏合模型应用于热压接分析。

(2)应用幂律模型获得流体在平板挤压下的流体力学方程,并得出树脂浸润面积受续接压力、树脂黏度、续接温度、续接时间和续接长度的影响关系。

(3)热压接后的预浸带性能随续接压力的增大(0.2~0.6MPa)、续接温度的升高(30~38℃)、续接时间(5~25s)和续接长度(50~90mm)的增加而提高,符合幂律模型分析结果。

[1] 赵渠森.降低树脂基碳纤维复合材料成本的工程途径[J].中国工程科学,2001,3(9):21-28.

ZHAO Q S.Engineering approach for reducing cost of polymerbase advanced composites[J].Engineering Science,2001,3(9):21-28.

[2] MOREY B.Automating composites fabrication[J].Manufacturing Engineering,2008,140(4):12-16.

[3] SHIRINZADEH B,FOONG C W,TAN B H.Robotic fiber placement process planning and control[J].Assembly Automation,2000,20(4):313-320.

[4] 王殿富,刘玲,张博明,等.先进复合材料制造工艺成本估算模型研究现状[J].航空材料学报,2004,24(2):50-55.

WANG D F,LIU L,ZHANG B M,et al.Development of manufacturing cost estimation models for advanced composites materials[J].Journal of Aeronautical Materials,2004,24(2):50-55.

[5] MOREY B.Automating composites fabrication[J].Manufacturing Engineering,2008,140(4):12-16.

[6] 史耀耀,唐虹,余强.数控布带机缠绕关键技术[J].航空学报,2008,29(1):233-239.

SHI Y Y,TANG H,YU Q.Key technology of the NC tapewinding machine[J].Acta Aeronautica et Astronautica Sinica,2008,29(1):233-239.

[7] 黄志军,王显峰,戴振东,等.自动铺放过程双马树脂预浸料温度与黏度[J].复合材料学报,2012,29(3):49-53.

HUANG Z J,WANG X F,DAI Z D,et al.Temperature and viscosity of bismaleimide resin prepregs in automated tape laying process[J].Acta Materiae Compositae Sinica,2012,29(3):49-53.

[8] 张博明,王洋,叶金蕊.自动铺带工艺的复合材料预浸带的适宜性评价方法[J].航空制造技术,2012,(11):78-81.

ZHANG B M,WANG Y,YE J R.Assessment method for suitability of composites prepreg for automated tape laying[J].Aeronautical Manufacturing Technology,2012,(11):78-81.

[9] WAREK M B.Apparatus and method for manufacture and use of composite fiber components[P].USA Patent:US 2005/0037195 A1,2005-02-17.

[10] CAIRNS J.Automated tape splicing system[P].USA Patent:US 6189587 B1,2001-02-20.

[11] TINGLEY M C.Auto-splice apparatus and method for a fiber placement machine[P].USA Patent:US 2007/0044896 A1,2007-03-01.

[12] OLDANI T.Fiber placement machine platform system having interchangeable head and creel assemblies[P].USA Patent:US 2009/0095410 A1,2009-04-16.

[13] HOFFMANN K.Replaceable creel in a fiber placement machine[P].USA Patent:US 7632372 B2,2009-12-15.

[14] 丁韬.自动纤维铺放机[J].航空制造技术,2007,(9):60-64.

DING T.Automatic fiber placement machine[J].Aeronautical Manufacturing Technology,2007,(9):60-64.

[15] GUTOWSKI T G,BONHOMME L.The mechanics of prepreg conformance[J].Journal of Composite Materials,1988,22(3):204-223.

[16] 塔德莫尔,高戈斯.聚合物成型加工原理[M].任冬云,译.北京:化学工业出版社,2008.199-200.

[17] 朱华,张洪雁,杨希仁,等.计算机辅助航空橡胶和密封剂老化寿命预测[J].材料工程,2001,(7):46-51.

ZHU H,ZHANG H Y,YANG X R,et al.Prediction for service life of aeronautical rubbers and sealant by computer technique[J].Journal of Materials Engineering,2001,(7):46-51.