外加应变对航空有机涂层防护性能的影响

骆 晨,蔡健平,陈亚争,刘 明,赵亮亮,孙志华,汤智慧,陆 峰

(1北京航空材料研究院 金属腐蚀与防护研究室,北京100095;2沈阳飞机设计研究所 结构部,沈阳110035)

TB06-9锌黄丙烯酸聚氨酯是飞机蒙皮等结构上广泛应用的有机涂层底漆,并通常与含氟聚氨酯磁漆一起构成对航空结构最有效的防护手段。当该涂层处于腐蚀介质中时,丙烯酸聚氨酯本身可以起到阻挡层的作用,阻碍水、盐、二氧化硫等与合金接触[1];孙志华等[2-7]发现镶嵌于有机漆膜中的铬酸锌颗粒则是有效的缓蚀剂,在合金已经与腐蚀介质接触的情况下,促使铝合金表面生成氧化膜,降低合金表面腐蚀电池的反应速率。

在实际服役过程中,航空有机涂层的防护性能往往受到自然环境因素和力学因素的影响。例如,飞机在飞行或露天停放时不可避免地遭受太阳辐射、降水等的作用;力学因素则可能由涂层内部因素引起,如有机涂层的固化收缩,也可能来源于外部服役环境,如温度变化引起材料的热膨胀应变和飞、停交替过程中局部静载荷、疲劳载荷诱发的形变等。实际工程经验表明[8-11]:当力学因素作用与自然环境因素作用共同存在时,有机涂层的失效过程变得更加明显,成为整个防护体系的薄弱环节。然而,自然环境因素-力学因素耦合作用对航空有机涂层防护性能变化规律的影响目前仍不十分清楚。因此,不少研究者在进行评价涂层性能的环境实验中引入力学因素,以此来模拟涂层体系服役过程中的受力和变形情况。Bergo等[12],Fedrizzi等[13]采用杯突仪冲击涂层体系来模拟卷涂板实际使用时遭遇到的形变,结果表明机械变形改变了涂层的屏蔽性能和防护性能,较高温度的热冲击实验能分辨出不同变形量的涂层,并可以用来评价涂层性能。Nichols等[14-16]指出应力在涂层内部缺陷处集中,老化导致涂层成分的变化和断裂能降低,当涂层断裂能低于涂层裂纹产生的临界能量时,涂层在应力作用下形成裂纹,并可能出现裂纹进一步扩展。Bouchet等[17]的研究表明应力特别是界面应力对涂层的附着力有重大影响,从而影响涂层的失效过程。Fredj等[18-20]研究了滞弹性区应力-应变状态对自然老化和加速老化实验中低碳钢上环氧树脂涂层防护性能的影响,结果显示拉应变导致涂层吸水率发生变化,加速涂层性能退化,而水分子的扩散系数表现为外加应力值的热激发函数。

本工作借鉴ASTM G30的U形弯曲试样应力加载方法、ASTM G49和ASTM G39的预加载荷试样制备方法,设计了一种对环境实验中金属表面有机涂层样品施加预应变的方法,并可以实现定量分析金属表面有机涂层受应变作用情况的目的。

电化学阻抗谱技术通过研究涂层体系阻抗的变化来评价涂层性能,是目前应用最广泛的涂层防护性能评价技术之一。在美国,已经有采用阻抗的方法评定涂层防护性能的ASTM标准[21]。由于电化学阻抗只是向被测体系加一个小振幅的正弦交变信号,所以对体系的破坏作用小,可以对样品进行长时间的测试而不改变样品的性质。近年来,越来越多的研究将特定频率的阻抗模值作为评价涂层性能的指标,为测试和定量评价涂层的防护性能提供了方便的判据。Darowicki等[22],Miszczyk等[23]利用特定频率的阻抗模值评价单轴应力/松弛循环后的有机涂层失效行为,发现高分子在特定载荷下发生松弛,而且涂层的电化学阻抗模值随着循环次数增加而上升。梁峰等[24],刘宏伟等[25]在研究中考虑了溶液电阻和弥散效应的影响,使修正后的特定频率法更加直观、准确。蔡健平等[26]利用特定频率法获得了锌黄丙烯酸聚氨酯涂层的加速老化动力学方程并指出可以利用方程中反应常数K的大小衡量环境的严酷程度。

借助本文介绍的有机涂层预应变施加方法和电化学阻抗技术,本工作研究TB06-9锌黄丙烯酸聚氨酯涂层在力学因素和热带海洋气候条件耦合作用下防护性能的变化规律,旨在为服役于热带沿海区域的飞机使用寿命评估提供理论依据。

1 实验方法

1.1 TB06-9锌黄丙烯酸聚氨酯涂层试样的制备

试样基材选用目前飞机上广泛使用的7B04-T74铝合金板材,其化学成分见表1。试样基材表面先用丙酮擦洗干净,然后根据HB/Z 233-93《铝及铝合金硫酸阳极氧化工艺》进行硫酸阳极氧化处理,并在试样氧化后的24h内喷涂TB06-9锌黄丙烯酸聚氨酯漆,以保证有机涂层和基体之间的结合力。涂层试样在室温下干燥,涂层厚度控制在60μm左右。

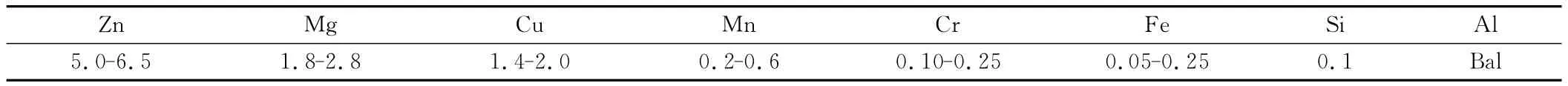

表1 7B04-T74铝合金板材化学成分(质量分数/%)Table 1 Chemical composition of 7B04-T74 aluminium alloy sheet(mass fraction/%)

1.2 板条形涂层试样的预应变施加

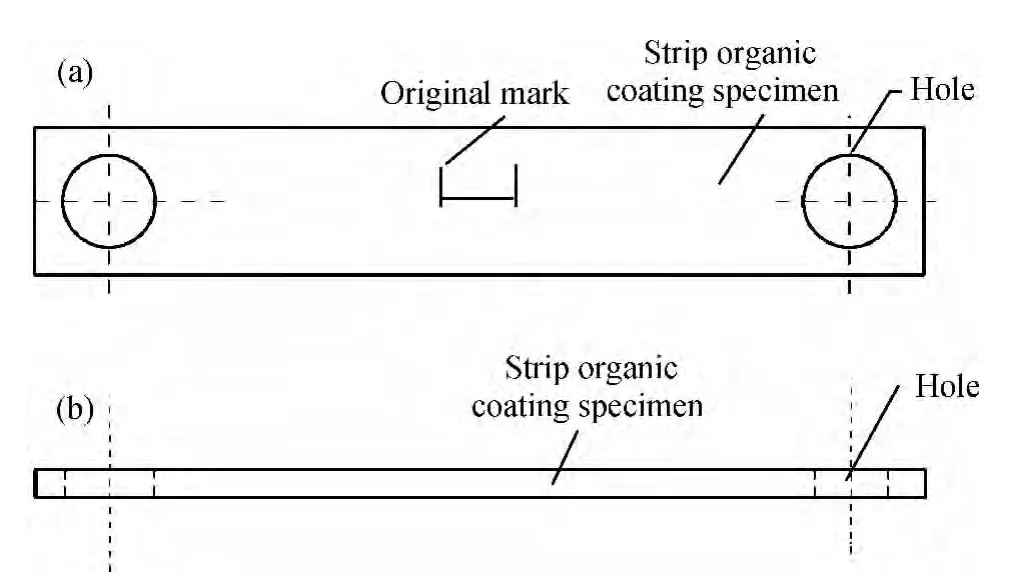

首先,制备两端有圆孔、便于弯曲的板条形铝合金涂层试样,试样长度为155mm,宽度为20mm,厚度为1.2mm,并在试样的中心沿长度方向标记原始标注线,其长度l0控制在1mm左右,如图1所示。

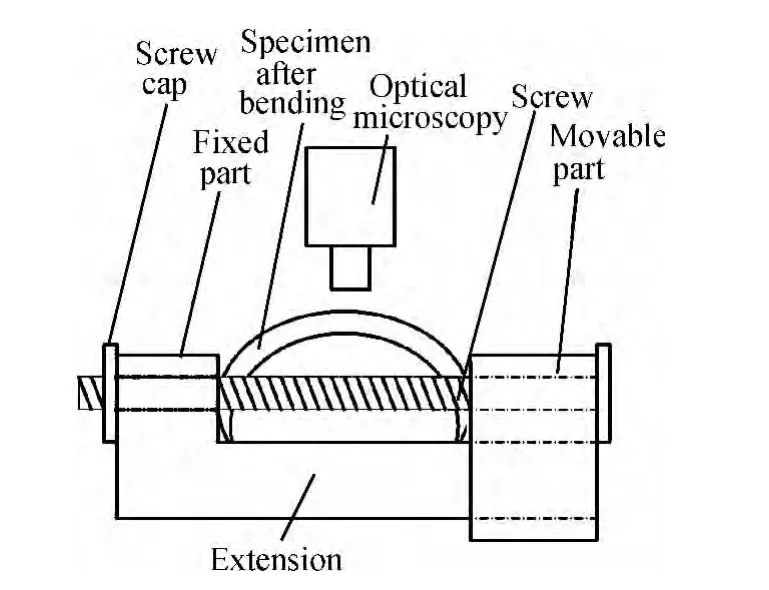

然后,在板条形涂层试样上施加预应变。通过三点(半圆柱形压头+半圆柱形支撑)弯曲法对试样进行预弯曲,使之形成一个弓形,要求半圆柱形压头半径R为20mm,跨度厚度比L/H 为40,压头下降的距离为30mm,如图2所示。将预弯曲的试样安装在夹具上,如图3所示。夹具要求采用强度高、刚性好、不易腐蚀或老化的材料,可以将试样保持成之前形成的弓形,同时可以连续调节弓形试样的跨度。

用光学显微镜观察并测量原始标注线在板条形涂层试样表面沿长度方向的变化。通过变化值计算单位伸长量S,计算公式如式(1)所示,以单位伸长量作为板条形涂层试样表面的应变值,光学显微镜的测量精度要求达到0.001 mm。

式中:l0为标注线的原始长度;l1为标注线在试样预弯曲后的长度。

图1 板条形涂层试样未施加应变前的结构示意图(a)俯视图;(b)侧视图Fig.1 Schematic diagram of strip organic coating specimens before pre-strain application (a)plan-view;(b)profile

图2 通过三点弯曲法在板条形涂层试样上施加预弯曲的示意图Fig.2 Schematic diagram of pre-strain application on strip organic coating specimens by three-point bending

图3 安装在夹具上板条形涂层试样施加应变的示意图Fig.3 Schematic diagram of strip organic coating specimen installed on a specially designed clamp with pre-strain applied

保持试样成弓形的夹具包括螺纹杆、固定夹块、活动夹块和螺帽。在螺帽、固定夹块、试样两端的圆孔和活动夹块之间穿过螺纹杆,试样两端抵在固定夹块和活动夹块之间,使弓形试样的形变不能恢复。活动夹块可以沿固定夹块的伸出臂在水平方向上滑动,通过连续调节螺纹杆的螺帽来控制弓形试样的跨度。

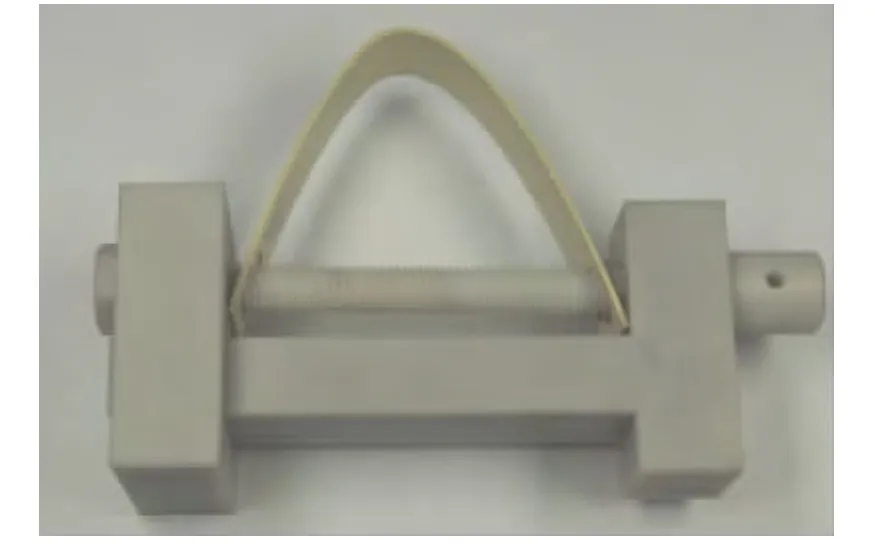

将施加不同应变水平后的预应变板条形涂层试样和夹具整体直接投放到自然大气环境中进行暴晒,安装在夹具上板条形涂层试样的照片见图4。

图4 安装在夹具上板条形涂层试样施加应变的照片Fig.4 Photograph of strip organic coating specimen installed on the specially designed clamp with pre-strain applied

1.3 户外暴晒

户外暴晒在海南万宁自然环境试验站进行,该站点的环境参数见表2[27]。将试样与水平成45°朝南露天放置,具体要求参见GB/T 14165-2008《大气腐蚀试验现场试验的一般要求》。实验开始时间选在10月下旬,检测周期为3个月、6个月、1年、2年和3年。

1.4 电化学阻抗谱测试

在室温下利用电化学阻抗谱(EIS)对锌黄丙烯酸聚氨酯涂层试样的防护性能定期进行分析。对于无外加应变试样,暂时在涂层试样平板上施加PVC管,采用三电极体系在质量分数3.5%的中性NaCl溶液中进行EIS测试,参比电极为饱和甘汞电极,辅助电极为铂电极,整个实验装置放置在法拉第笼中。对于外加应变试样,利用憎水性胶带封闭弯曲的试样,仅留处于外加拉应变状态的外表面实验区域或处于外加压应变状态的内表面实验区域暴露于环境中。所有测试中暴露的试样面积均为1cm2。测试前试样在溶液中浸泡20min,待自腐蚀电位稳定。每种外加应变状态有3个平行试样,以验证数据的可重复性。

采用273A恒电位仪和5210锁相放大器进行锌黄丙烯酸聚氨酯涂层的电化学阻抗谱测试。扰动幅值10m V的正弦波激励信号在交流频率10-2~105Hz之间扫描。所用测试软件为Powersuite电化学测试系统。采用ZSimp Win数据处理软件处理和拟合电化学阻抗谱数据。

表2 海南万宁自然环境试验站环境参数[27]Table 2 Environmental data at Wanning environmental testing station[27]

1.5 扫描电子显微镜

采用QUANTA 600型环境扫描电子显微镜对有机涂层横截面微观形貌进行观察分析。

2 实验结果与讨论

2.1 有机涂层应变测量

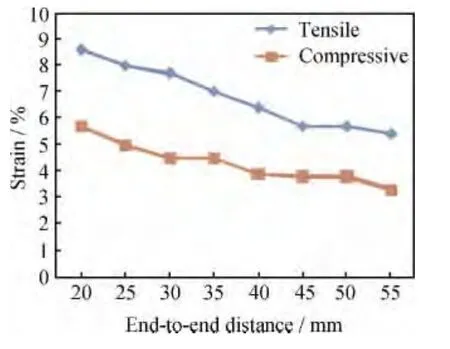

图5所示为板条形涂层试样外表面拉应变和内表面压应变对应试样两端跨度的变化趋势曲线。由图5可见,试样外表面拉应变曲线整体呈上升趋势,在板条形涂层试样两端跨度由55mm减小至20mm过程中,试样外表面的拉应变由5.4%上升至8.6%。试样内表面压应变值变化幅度较小,最大值为试样两端跨度20mm时的5.7%,最小值为3.3%,出现在试样两端跨度为55mm的情况下。

图5 板条形涂层试样内外表面应变对应试样两端跨度的变化趋势曲线Fig.5 Variation of tensile and compressive pre-strain vs end-to-end distance of the strip organic coating specimens

当试样两端跨度等于25mm时,板条形涂层试样呈U型,试样中部弯曲,近似呈直径14mm的半圆形,试样两端未发生形变且彼此平行,此时测得的试样外表面拉应变为8.0%,内表面压应变为5.0%。当试样两端跨度等于50mm时,试样外表面拉应变为5.7%,内表面压应变为3.8%。本研究将针对无外加应变试样、5.7%拉应变试样和3.8%压应变试样进行研究。

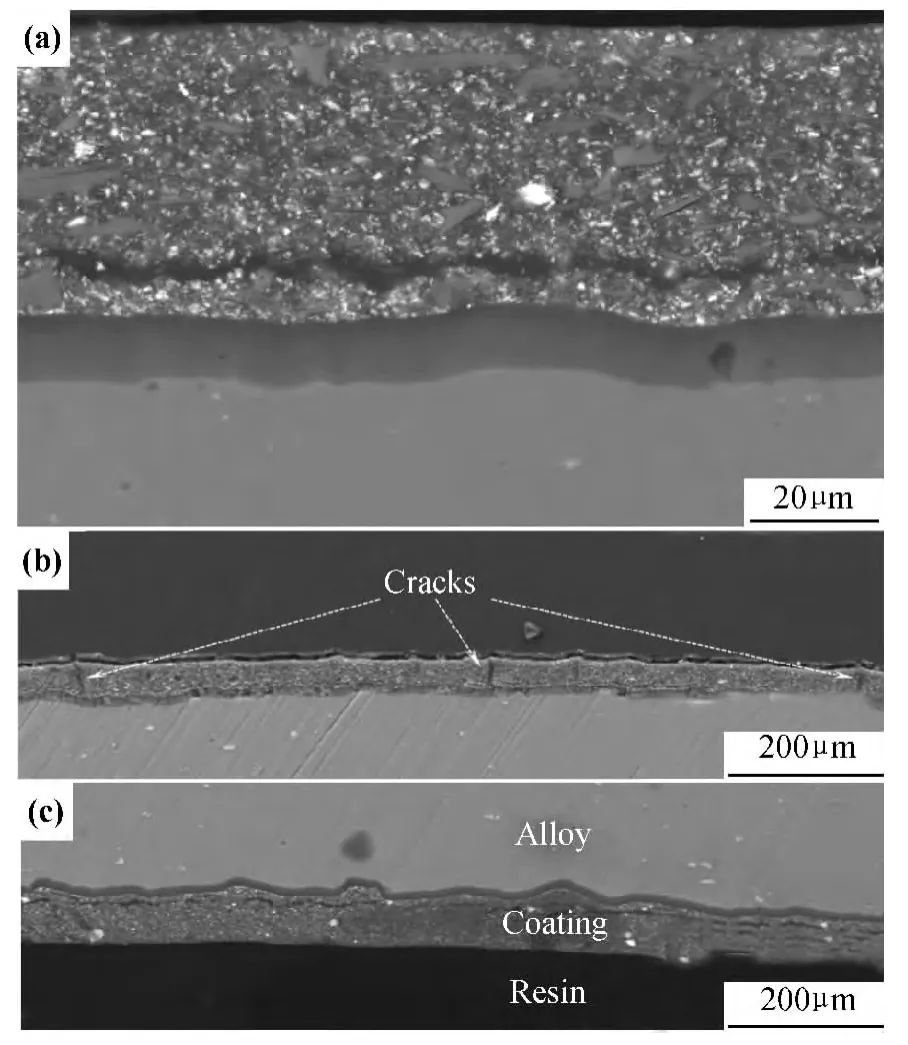

图6(a)~(c)所示为无外加应变、受到5.7%拉应变和3.8%压应变的有机涂层试样横截面的扫描电子显微照片。图6中由浅到深3种亮度代表的分别是合金基体、有机涂层和用于镶嵌试样的树脂。可以看出,在无外加应变和受到3.8%压应变的情况下有机涂层中没有明显缺陷,而在受到5.7%拉应变的情况下,有机涂层中存在少量贯穿整个厚度的裂纹。

图6 有机涂层试样横截面的扫描电子显微照片(a)无外加应变;(b)5.7%拉应变;(c)3.8%压应变Fig.6 SEM images of the cross-sections of organic coating specimens (a)without pre-strain;(b)5.7%tensile pre-strain;(c)3.8%compressive pre-strain

2.2 有机涂层阻抗模值变化

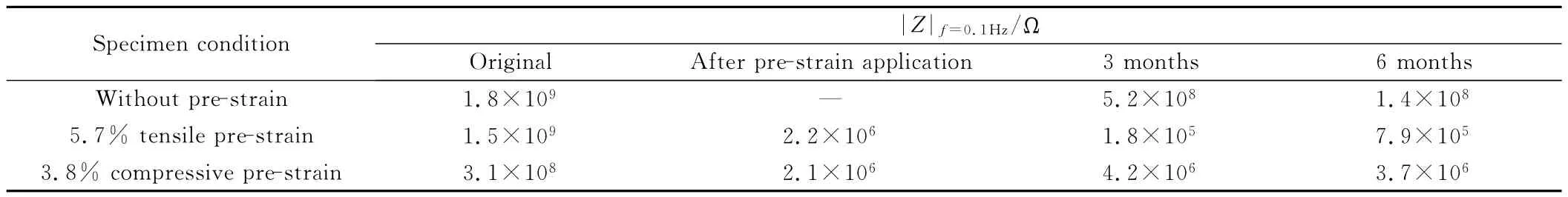

首先考察户外暴晒时间对无外加应变锌黄丙烯酸聚氨酯涂层防护性能的影响。图7所示为无外加应变锌黄丙烯酸聚氨酯涂层试样在户外暴晒前和在海南万宁经历了3,6,12,24,36个月户外暴晒后的Bode图。可以清楚地发现,随着户外暴晒时间的延长,涂层试样的电化学阻抗曲线斜率逐渐降低,曲线朝低频方向移动,低频阻抗模值|Z|f=0.1Hz由1.8×109Ω下降到4.7×105Ω。这与文献[1-4,7]中描述的结果是一致的。由于涂层在户外暴晒过程中吸水,涂层内部逐步发展出离子扩散、运输的通道,从而涂层的阻挡性能逐渐降低。

图7 锌黄丙烯酸聚氨酯涂层试样在户外暴晒前和在万宁经历了3,6,12,24,36个月自然老化后的Bode图Fig.7 Bode diagram of zinc yellow acrylic polyurethane coating specimens before and after exposure for 3,6,12,24,36 months in Wanning

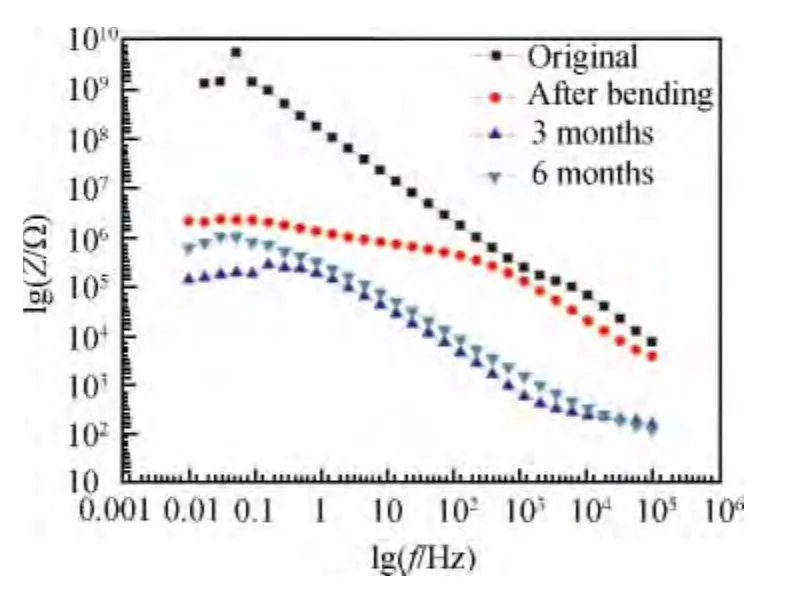

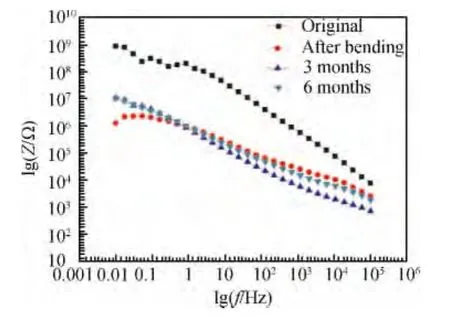

然后,研究外加应变状态对锌黄丙烯酸聚氨酯涂层防护性能的影响。锌黄丙烯酸聚氨酯涂层试样在分别施加5.7%外表面拉应变和3.8%内表面压应变前、后的电化学阻抗谱如图8和图9所示。可以看出,拉应变试样的电化学阻抗模值在0.01~105Hz整个测量范围内都低于无应变试样。在施加拉应变后,涂层试样的低频阻抗模值|Z|f=0.1Hz由施加应变前的1.5×109Ω下降至2.2×106Ω。压应变试样的阻抗模值也低于无应变试样,其低频阻抗模值|Z|f=0.1Hz由施加应变前的3.1×108Ω下降至2.1×106Ω,表明受压应变的锌黄丙烯酸聚氨酯涂层的阻挡性能下降,但是下降幅度没有受拉应变的涂层明显。结合试样横截面微观形貌进行分析,拉应变致使有机涂层中形成裂纹,导致涂层进一步吸收水分,所以电化学交流阻抗谱模值曲线下降。一般认为,压应变消除涂层中分子级别的空洞并由此使涂层的反渗透性能提高[18-20],但这与本实验中外加压应变也使有机涂层试样阻抗模值降低的结果不一致,原因可能是外加压应变水平较低,不足以使涂层中分子级别的空洞充分闭合。

图8 在万宁暴晒时间为0,3,6个月的5.7%外表面拉应变涂层试样的阻抗谱Fig.8 EIS of coating specimens with 5.7%tensile pre-strain after exposure in Wanning for 0,3,6 months

图9 在万宁暴晒时间为0,3,6个月的3.8%内表面压应变涂层试样的阻抗谱Fig.9 EIS of coating specimens with 3.8%compressive pre-strain after exposure in Wanning for 0,3,6 months

图8和图9还分别显示了5.7%外表面拉应变和3.8%内表面压应变涂层试样在万宁暴晒3个月和6个月后的电化学阻抗谱,进一步揭示了力学因素与户外暴晒耦合作用对锌黄丙烯酸聚氨酯涂层防护性能的影响。与未经历暴晒的情况相比,拉应变试样和压应变试样的阻抗模值都有所下降。特定电流频率f=0.1Hz处两种涂层试样阻抗模值如表3所示。可以清楚地发现,经过3个月的暴晒之后,拉应变试样的低频阻抗模值|Z|f=0.1Hz从2.2×106Ω降低到1.8×105Ω,经过6个月的暴晒之后,拉应变试样的低频阻抗模值|Z|f=0.1Hz略微上升至7.9×105Ω;压应变试样的低频阻抗模值则变化幅度较小。也就是说,经过暴晒之后,处于拉应变状态的涂层的阻抗模值比处于压应变状态的涂层的阻抗模值下降幅度更大,阻抗曲线向低频方向移动的趋势更明显。拉应变涂层试样的阻抗模值下降又升高的原因是拉应变导致有机涂层形成空洞,对外界溶液的阻挡能力降低,而水分通过空洞与金属基体在金属-涂层界面接触,发生局部电化学反应,生成的腐蚀产物阻塞有机涂层中的空洞,从而使涂层对外界溶液阻挡能力得到提升。与之形成对比的是,压应变涂层试样的阻抗模值变化幅度较小,说明在0到6个月的自然老化过程中涂层对外界溶液的阻挡能力没有明显变化,压应变的存在有益于涂层防护性能的保持。

表3 涂层试样在分别施加5.7%拉应变和3.8%压应变前、后的电化学阻抗模值Table 3 Electrochemical impedance modulus of the coating specimen before and after the application of 5.7%tensile pre-strain and 3.8%compressive pre-strain

3 结论

(1)设计了板条形涂层试样预应变施加方法,可以用于模拟涂层服役过程中遭受拉应变或压应变的情况。

(2)无外加应变状态的锌黄丙烯酸聚氨酯涂层的阻抗模值随着在万宁自然老化时间的延长而下降,在户外暴晒36个月的过程中,涂层的阻抗模值从1.8×109Ω下降到4.7×105Ω。

(3)外加拉应变状态和外加压应变状态锌黄丙烯酸聚氨酯涂层试样的阻抗模值都低于无外加应变涂层试样,表明外加拉应变和外加压应变都使锌黄丙烯酸聚氨酯涂层的防护性能降低。

(4)经过户外暴晒后,外加压应变状态和外加拉应变状态涂层试样的阻抗模值都发生下降;外加拉应变状态涂层的阻抗模值比外加压应变状态涂层的阻抗模值下降幅度更大,阻抗曲线向低频方向移动的趋势更明显,表明拉应变使锌黄丙烯酸聚氨酯涂层的防护性能下降得更快。

[1] 王辉,宣卫芳,刘静,等.飞机蒙皮用含氟聚氨酯涂层老化原因分析[J].装备环境工程,2011,8(5):43-46.

WANG H,XUAN W F,LIU J,et al.Weathering analysis of fluorine containing polyurethane coating for aircraft skin[J].Equipment Environmental Engineering,2011,8(5):43-46.

[2] 孙志华,章妮,蔡建平,等.航空铝合金/涂层体系模拟加速试验前后的阻抗变化[A].大型飞机关键技术高层论坛暨中国航空学会2007年年会论文集[C].深圳:中国航空学会,2007.28.

[3] 孙志华,章妮,蔡建平,等.航空用氟聚氨酯涂层加速老化试验研究[J].材料工程,2009,(10):57-60.

SUN Z H,ZHANG N,CAI J P,et al.Study on accelerated aging test of containing fluorine polyurethane topcoat applied in aircraft[J].Journal of Materials Engineering,2009,(10):57-60.

[4] 孙志华,章妮,蔡健平,等.航空铝合金涂层体系加速老化试验前后电化学阻抗变化[J].航空学报,2008,29(3):746-751.

SUN Z H,ZHANG N,CAI J P,et al.Electrochemical impedance varieties of zinc yellow polypropylene coated aluminum alloy used in aircraft during the accelerated degradation test[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):746-751.

[5] 孙志华,刘明辉,邹礼明,等.用Kelvin探头技术研究铝合金的大气腐蚀[J].腐蚀科学与防护技术,2006,18(2):87-91.

SUN Z H,LIU M H,ZOU L M,et al.Study on atmospheric corrosion of aluminum alloy by Kelvin probe technique[J].Corrosion Science and Protection Technology,2006,18(2):87-91.

[6] 章妮,孙志华,张琦,等.局部阻抗技术在评定有机涂层环境失效中的应用[J].装备环境工程,2007,4(1):75-78.

ZHANG N,SUN Z H,ZHANG Q,et al.Application of local electrochemical impedance spectroscopy(LEIS)on assessing the environmental failure of organic coatings[J].Equipment Environmental Engineering,2007,4(1):75-78.

[7] 孙志华,蔡建平,刘明,等.金属/有机涂层环境失效的电化学研究方法[J].装备环境工程,2007,4(4):1-5.

SUN Z H,CAI J P,LIU M,et al.Review on electrochemical investigation methods of environmental failure at metal/organic interface[J].Equipment Environmental Engineering,2007,4(4):1-5.

[8] 张蕾,陈群志,宋恩鹏.军机某疲劳关键部位加速腐蚀当量关系研究[J].强度与环境,2009,36(2):45-50.

ZHANG L,CHEN Q Z,SONG E P.Research on accelerated corrosion equivalent relationship for the fatigue critical component of military aircraft[J].Structure Environment Engineering,2009,36(2):45-50.

[9] 刘文梃,李玉海.飞机结构日历寿命体系评定技术[M].北京:航空工业出版社,2004.64.

[10] 李玉海,刘文梃,杨旭,等.军用飞机结构日历寿命体系评定应用范例[M].北京:航空工业出版社,2005.208.

[11] MILLS G,ELIASSON J.Factors influencing early crack development in marine cargo and ballast tank coatings[A].Conference Proceedings Disc PACE[C].Florida,USA:NACE,2006.1-13.

[12] BERGO A,FEDRIZZI L.Thermal aging of painted galvanized steel after mechanical deformation[J].Progress in Organic Coatings,2005,52(4):328-338.

[13] FEDRIZZI L,BERGO A,FANICCHIA M.Evaluation of accelerated aging procedures of painted galvanised steels by EIS[J].Electrochimica Acta,2006,51(8-9):1864-1872.

[14] NICHOLS M E,GERLOCK J,SMITH C A,et al.The effects of weathering on the mechanical performance of automotive paint systems[J].Progress in Organic Coatings,1999,35(1-4):153-159.

[15] NICHOLS M E,DARR C A.Effect of weathering on the stress distribution and mechanical performance of automotive paint systems[J].Journal of Coatings Technology,1998,70(885):141-149.

[16] NICHOLS M E.Anticipating paint cracking:the application of fracture mechanics to the study of paint weathering[J].Journal of Coatings Technology,2002,74(924):39-46.

[17] BOUCHET J,ROCHE A,JACQUELIN E.How do residual stresses and interphase mechanical properties affect practical adhesion of epoxy diamine/metallic substrate systems[J].Journal of Adhesion Science and Technology,2002,16(12):1603-1623.

[18] FREDJ N,COHENDOZ S,FEAUGAS X,et al.Effect of mechanical stress on kinetics of degradation of marine coatings[J].Progress in Organic Coatings,2008,63(3):316-322.

[19] FREDJ N,COHENDOZ S,FEAUGAS X,et al.Effect of mechanical stresses on marine organic coating ageing approached by EIS measurements[J].Progress in Organic Coatings,2011,72(3):260-268.

[20] FREDJ N,COHENDOZ S,FEAUGAS X,et al.Some consequences of saline solution immersion on mechanical behavior of two marine epoxy-based coatings[J].Progress in Organic Coatings,2010,69(1):82-91.

[21] MANSFELD F,KENDING M W.ASTM STP866 Laboratory Corrosion Tests and Standards[S].MA:Texas Instruments,Incorporated,Attleboro,1985.

[22] DAROWICKI K.The application of impedance measurements for the determination of the probability of the course of corrosion process[J].Corrosion Science,1997,39(6):1087-1092.

[23] MISZCZYK A,DAROWICKI K.Accelerated ageing of organic coating systems by thermal treatment[J].Corrosion Science,2001,43(7):1337-1343.

[24] 梁峰,刘宏伟,张鉴清,等.沥青涂层下A3钢腐蚀的阻抗研究[J].材料保护,1992,25(12):9-12.

LIANG F,LIU H W,ZHANG J Q,et al.Evaluation of nonperfect organic coatings by EIS[J].Journal of Materials Protec-tion,1992,25(12):9-12.

[25] 刘宏伟,梁峰,张鉴清,等.交流阻抗特征频率法评价添加铝粉对有机涂层防护性能的影响[J].腐蚀科学与防护技术,1992,4(3):144-149.

LIU H W,LIANG F,ZHANG J Q,et al.Investigation of effect of aluminum powder on performance of epoxy coatings by breakpoint frequency method[J].Corrosion Science and Protection Technique,1992,4(3):144-149.

[26] 蔡健平,孙志华,崔继红.有机防护涂层综合加速试验老化动力学模型的建立[J].材料保护,2012,45(2):8-10.

CAI J P,SUN Z H,CUI J H.Kinetics model of comprehensively accelerated aging of organic protective coatings[J].Journal of Materials Protection,2012,45(2):8-10.

[27] 马恒儒,何新洲,吴护林,等.国防科技工业自然环境试验站网指南[M].北京:航空工业出版社,2008.