基于骨架构建污泥固化体收缩与开裂特性的研究

陈 威,陆海军,黄发兴

(武汉轻工大学多孔介质力学研究所,湖北武汉430023)

近年来,随着我国工业的迅速发展和城镇化的不断推进,城市污水排放量日益增多,污泥产量也随之增加。污泥力学性质差,具有高含水率、高有机质含量、易腐化发臭等特点。若未能进行妥善处置或者直接排到环境中,容易对环境造成二次污染[1],因此污泥的安全处置已成为全球关注的问题。将污泥进行固化处理是目前一种有效的资源化利用途径,但由于污泥中含有大量水分、有机物而缺少固体无机颗粒,若采用传统固化方法,水泥的初级水化反应都很难进行,且污染物的存在对水泥的水化反应有阻碍作用[2],又增加了固化的负面影响,造成固化材料用量大,固化效果差,固化结实体力学强度低且易开裂收缩,难以取得较为理想的固化效果。固化污泥作为回填材料存在较为严重的收缩与开裂现象[3-5],对工程的强度、抗渗和稳定性都会造成不利影响。固化后作为回填材料,水分蒸发会引起收缩变形,过大的收缩变形会产生裂缝[6-7],对固化污泥的力学特性造成不利影响。

本文在骨架构架理论的基础上,基于固体废弃物材料(煤矸石)作为骨料,加入胶凝材料(水泥)与之相互作用形成致密坚固的骨架,对固化污泥起到支撑作用,再采用微集料(生石灰,粉煤灰)对刚性骨架进行填充,进一步促进骨架材料、污泥颗粒相互作用以达到改性固化效果,共同形成低收缩、小开裂的污泥改性固化结实体。骨架构建技术不仅能促进水泥的水化反应,提供了大量的具有活性的黏土矿物与水化产物反应,并且通过骨架支撑效应与孔隙填充效应,大幅度提高了污泥的固化效果,还能利用煤矸石、粉煤灰等一系列废弃物,降低了固化成本,达到了以废制废的目的。

1 实验材料与方法

1.1 实验材料

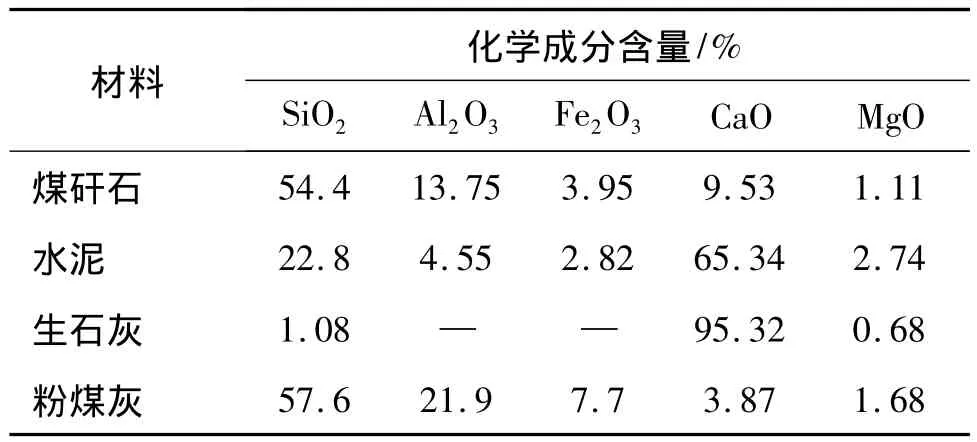

实验采用的污泥取自武汉市汉西污水处理厂,污泥样品的含水率为80%,有机质含量为43.2%,pH 值 6.3,密度为 1.042 × 103 kg/m3,将煤矸石用球磨机进行粉碎,筛选粒径为2.5—1.0 mm的颗粒进行实验。固化材料的化学组成如表1所示。

表1 固化材料的化学组成

1.2 试验方法

笔者基于骨架构建原理对高含水率污泥进行固化处理,实验采用煤矸石作为骨料,水泥作为胶凝材料,并添加生石灰与粉煤灰作为微集料试样的制备过程:先将污泥放入水泥静浆搅拌机中,快速搅拌5 min,再按不同配比依次加入煤矸石、生石灰、水泥和粉煤灰,快速搅拌20 min使各改性剂与污泥充分混合均匀,将混合试样取出置于钢模中压制成100 mm×100 mm×100 mm试件,每组各三个。试件在(20±2)℃环境中带模密封养3 d后脱模,养护28 d时进入开裂收缩试验阶段。车承丹等通过实验得出污泥的含水率越大,对污泥固化效果越不利[11]。

由于污泥含水率较高,在收缩过程中体积变化较大,且固化体会产生开裂,开裂情况可通过开裂因子(CIF)进行表征[8-9],其值为试样开裂面积(Ac)与试样总面积(At)的比值。

CIF=Ac/At.

试样表面开裂部分与未开裂部分相比,开裂部分明显暗淡,通过比较开裂面积与未开裂面积之间的颜色差异,采用数字显微图像分析软件计算开裂因子。

由于固化污泥含水率较高,产生的体积变化较大,因此在体积变化过程中容易导致不均匀变形,试样的形状不规则。所以采用蜡封法测定试样的体积。试样的收缩性用体积收缩率εs作为评估固化污泥收缩性指标[10]。εs的定义为:

εs=(V0-Vs)/V0×100%.

式中:V0为试样原体积(100 cm3),Vs为试样收缩后的稳定体积。

2 实验结果及分析

2.1 煤矸石与水泥掺入量对污泥收缩开裂特性的影响

基于国内外实验研究[12]及经济性与增容比等各方面考虑,将污泥加入如表2所示配比的水泥与煤矸石中,养护28 d后进行开裂与收缩实验,试验结果如图1—2所示

表2 水泥与煤矸石加入量 /kg·kg-1

由于污泥含水率高,其体积收缩不可避免。在温度恒定的条件下,固化污泥的体积收缩主要有两个原因,一是由于在养护期内固化过程中固化剂发生了化学反应引起固化体的形变,为化学收缩,二是由于污泥水分的散失而发生的收缩,称为干燥收缩。污泥固化体与空气接触,由于水分的散失产生干缩,对于含水率较高的固化污泥,干缩在收缩中所占的比例较大,是固化体收缩的重要因素,并且干缩往往是引起开裂的最主要的原因。干缩主要是由于污泥表面水分的蒸发,引起污泥体水分的迁移,导致内部颗粒受力平衡的破坏,在不平衡力的作用体系中,固体颗粒发生了相对位移,污泥颗粒不断向内部运动,使颗粒间的距离越来越小,体积收缩[4-5]。

由图1与图2可知,在加入等量水泥的条件下,不加入煤矸石作为骨料,固化污泥的体积收缩与开裂都比较严重,煤矸石加入的量越多,体积收缩率越小,越能抑制固化体的变形,开裂因子CIF也随之降低,裂缝减少,开裂减弱,当煤矸石加入量为0.3 kg/kg,固化体的开裂能得到大幅度的抑制。加入等量的煤矸石条件下,水泥加入量与体积收缩率成反比,固化污泥中水泥添加量越大,对降低污泥固化体的变形越有利,加入的水泥量越多,体积变形越小,CIF越小。当加入0.4 kg/kg煤矸石,0.2 kg/kg水泥能形成最为紧密的结实体,体积收缩与开裂降到了最低。

图1 收缩特性曲线

图2 开裂特性曲线

骨架构建固化法对污泥的改性主要体现在两个方面,即骨架支撑效应,孔隙填充效应。骨架支撑效应增加了污泥固化体的整体性,孔隙填充效应减小了污泥固化体的孔隙[6]。加入煤矸石后,污泥体的内部结构被改变,固体无机颗粒增加,促进了水泥的水化反应,,煤矸石加入量越多,水化反应越彻底,水化产生的水化产物CHS(水化硅酸钙)胶凝体就越多。而水泥添加量的增长,也能使水化产物CHS胶凝体增多。CHS胶凝体越多,就能胶结更多污泥中的分散颗粒,同时与煤矸石形成连续的网状骨架结构,从而具有较高的骨架强度,对污泥体产生了骨架支撑效应。由于存在一定的骨架支撑作用,使污泥颗粒在固化过程中不能够自由地靠近,从而在宏观上体积收缩受到抑制。骨架支撑效应越强,越能阻止污泥颗粒的靠近,对收缩力的抵抗能力越强,在宏观上越能抑制固化污泥的体积收缩。而在形成骨架结构的同时,随着水泥水化反应的不断进行,溶液中电离出大量的钙离子,当数量超过离子交换需要量后,在碱性环境下生成不溶于水的结晶化合物,这些晶体的产生,填充了污泥颗粒间大量的孔隙,产生了填充效应。由于存在着孔隙填充效应,在收缩力的作用下,孔隙填充物对污泥体同样存在一定的支撑效应,使污泥颗粒不能自由靠近,从而在宏观上体积收缩受到了抑制。水泥与煤矸石加入量越多,骨架支撑效应与孔隙填充效应越强,对污泥颗粒的支撑作用就越显著,体积收缩就越小,开裂越少,固化效果越理想。

污泥固化体的开裂主要是由于固化污泥液态水蒸发的不均匀。与空气接触那部分污泥其液态水挥发较快,而污泥固化体内部水分减少很慢,水分丧失的快慢引起的固化体的不均匀收缩变形,形成了张拉应力场,当收缩应力大于固化污泥体的抗拉强度时,固化体就会产生裂缝,引起开裂。煤矸石的加入促进了水泥的水化,降低了污泥体液态水的含量,同时形成了密实的骨架结构,增强了固化污泥体的抗拉强度。所以,煤矸石有效地抑制了污泥固化体的开裂。

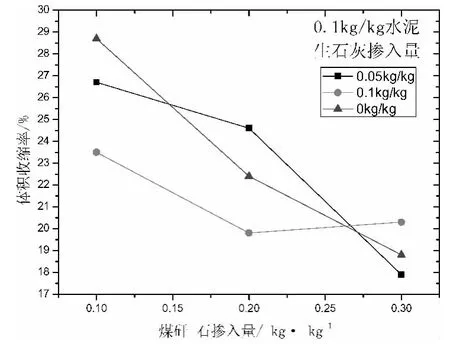

2.2 生石灰掺入量对污泥收缩开裂特性的影响

将污泥加入如表3所示配比的水泥、煤矸石与生石灰中,养护28 d后进行开裂与收缩实验,实验结果如图3—4所示

表3 生石灰加入量 /kg·kg-1

由实验结果可知,在加入0.1 kg/kg水泥的条件下,加入煤矸石与生石灰的比例不同,体积收缩呈非线性变化,煤矸石加入0.3 kg/kg,生石灰加入0.05 kg/kg,污泥固化体的收缩率最小,加入生石灰的量越多,开裂因子越小,越不利于裂缝的生成。

图3 收缩特性曲线

图4 开裂特性曲线

一方面生石灰与污泥中的水发生化学反应,改变了原有水分的赋予状态,将一部分自由水转换为化学结合水,还有一部分进入了更加细小的孔隙中形成了细孔水,大幅度降低了自由水的含量,从而抑制了污泥的开裂,但是有利于增加干缩;另一方面Ca(OH)2与CaCO3等钙化物的生成对污泥中颗粒起到了胶结作用,在一定程度上增强了颗粒间的黏聚力,使颗粒连接得更加紧密,改变了污泥的颗粒组分和结构。钙化物本身具有一定的强度,起到了骨架的作用,增加了骨架的强度,并且细小的黏粒能填充污泥颗粒与煤矸石之间的空隙,增加了整体的密实性,进一步增强了固化体抵抗变形的能力,抑制了干缩,同时也抑制了开裂。因此加入生石灰后,固化体的开裂得到了明显的降低,但是污泥固化体干缩究竟是增大还是减小并不确定,还需要看以上两方面的力量对比。

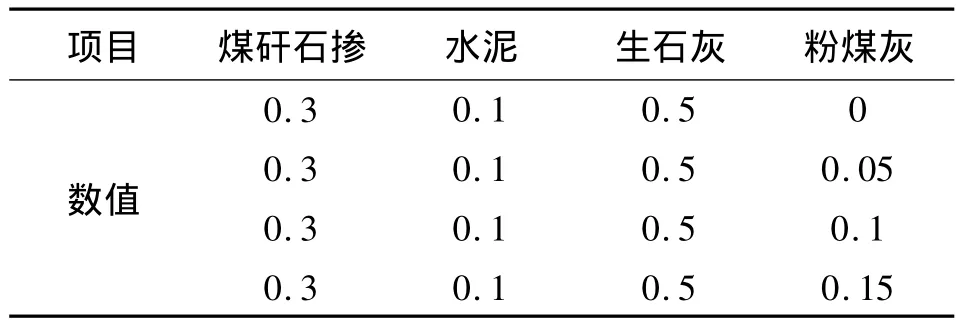

2.3 粉煤灰掺入量对污泥收缩开裂特性的影响

将污泥加入如表4所示配比的水泥与煤矸石中,养护28 d后进行开裂与收缩实验。粉煤灰具有火山灰特性,同时它还是一种废物,用粉煤灰能替代部分水泥,从而减少水泥用量,降低固化成本。实验结果如图5、图6所示

表4 生石灰加入量 /kg·kg-1

从图5、图6的实验结果可以看出,加入粉煤灰后,体积收缩率没有大幅度减小,基本保持稳定状态。同时,粉煤灰加入量在0.05 kg/kg时开裂因子能部分降低,但加入量过多时,并不能抑制开裂,开裂因子反而成上升趋势。这说明粉煤灰并不能大幅度抑制固化体的收缩与开裂,对其影响较弱。

图5 收缩特性曲线

图6 开裂特性曲线

这主要是因为粉煤灰是由一系列玻璃态,带有空洞的圆形颗粒组成,没有自身的水化特性,粉煤灰中的活性SiO2、Al2O3只有在生石灰提供的强碱环境下才能发生类似火山灰的水化反应,生成非晶态的CHS胶凝等水化产物,起到类似水泥固化的效果,但是这需要较长的时间。加入过量的粉煤灰后,没有足量的氢氧化钙与其发生火山灰反应,水化硅酸钙的生成没有得到促进,骨架支撑效应不显著,同时孔隙填充效应也未得到有效的增强,使污泥固化体的收缩并没有得到进一步的抑制,这也是开裂没有得到控制的一个重要因素。

3 结论

3.1 加入煤矸石作为骨料,能有效地抑制污泥固化体的开裂与收缩,煤矸石与水泥加入量越多,开裂与收缩越小。

3.2 生石灰能有效的抑制固化污泥的开裂,但对污泥固化体收缩的抑制作用并不确定。

3.3 粉煤灰的加入量对固化污泥的开裂与收缩影响较小。加入过量的粉煤灰不能抑制污泥固化体的开裂。

3.4 骨架构建固化方法有效的抑制了固化污泥体收缩与开裂等重要问题,并提升了固化效果,降低了固化成本,对解决污泥问题提供了新方法。

[1]范公俊,朱伟,张春雷.固化淤泥收缩性质研究[M].北京:科学出版社,2006:348-352.

[2]朱伟,冯志超,张春雷,等.疏浚泥固化处理进行填海工程的现场试验研究[J].中国港湾建设,2005(5):27-30.

[3]张春雷.淤泥固化土力学性质及固化机理研究[D].南京:河海大学,2003.

[4]汤怡新.水泥固化土工程特性试验研究[J].岩土工程学报,2000,22(5):549-554.

[5]丁建文,张帅,洪振舜.高含水率疏浚淤泥流动固化处理试验研究[J].水运工程,2009(3):3-5.

[6]张铁军,丁建文,邓东升,等.生石灰处理高含水率疏浚淤泥的含水率变化规律研究[J].岩土力学,2009,30(9):2775-2778.

[7]姚冲,石志坤,严威,等.高含水量淤泥的固化试验研究[J].浙江建筑,2012,29(2):21-24.

[8]Yesiller N,Miller C J.Desiccation and cracking behavior of three compacted landfill liner soils[J].Engineering Geology,2000,57:105-121.

[9]Miller C J.Mi H.Yesiller N.Experimental analysis of desiccation crack propagation in clay liner[J].Journal of the American Water Resources Association,1998,34(3):677-686

[10]周永祥,阎培渝.不同类型盐渍土固化体的干缩与湿胀特性[J].岩土工程学报,2007,29(11).

[11]车承丹,朱南文,李艳林,等,城市污水处理厂污泥固化处理技术研究[J].安全与环境学报,2008,8(3):56-58.

[12]李磊,朱伟,林城.骨架构建法进行污泥固化处理的试验研究[J].中国给水排水,2005,21(6):41-43.