陆地石油钻机钻杆自动输送系统的设计与研究

尹晓丽

(中国石油大学胜利学院 机械与电气工程系,山东 东营 257000)

1 国内外发展现状

陆地石油钻机在钻井过程中,约有40%的时间用于处理钻杆(包括搬运和上卸扣)作业。此项工作重复性高而且劳动强度大,须花费大量时间,同时又是最影响生产安全的因素之一。

目前,美国Varco公司和挪威Aker Kvaerner MH公司研制了一系列的钻杆传送系统,可以用来传送钻杆、钻铤和套管单根及立根[1-2]。国内只有中原石油、宝鸡石油机械厂、大港油田有限责任公司等单位做过一些设计和研究,但没有真正的投入使用[3-4]。目前,钻井施工过程中主要是通过井场工和钻台气动绞车配合来完成钻杆的搬运和排放工作[5],主要存在以下问题:

(1)气动绞车作业稳定性低、效率不高,井场工的劳动强度高、人身风险大;

(2)搬运过程中,极易对钻杆丝扣和杆体造成损伤;

(3)搬运过程中,平衡不易控制,如出现不平衡现象,钻杆滑落会造成人身财产的损失。

2 钻杆自动输送系统的结构设计

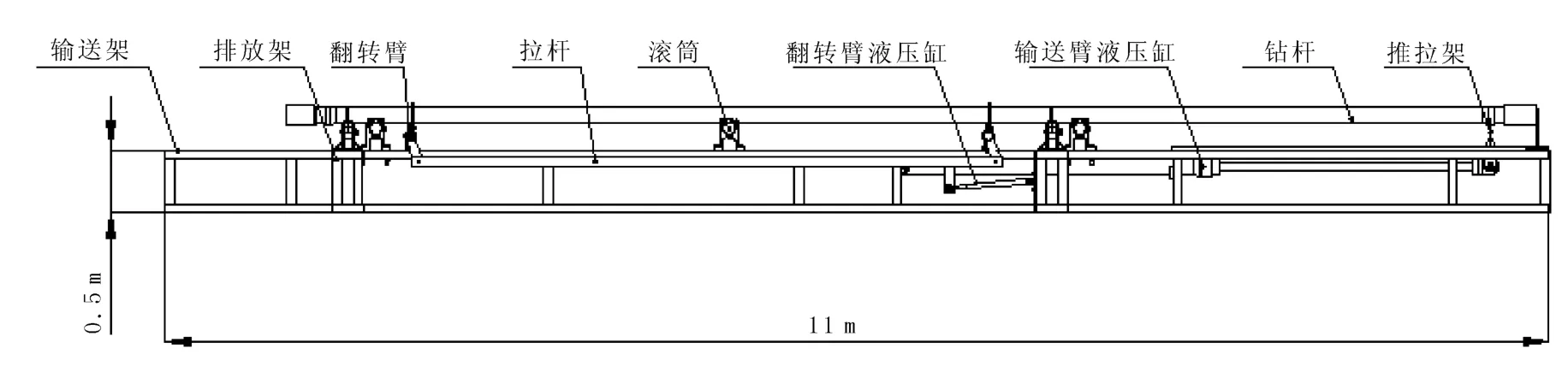

针对在用设备和方法存在的问题,研制了一套钻杆自动输送系统,该系统由钻杆排放架、翻转机构和输送架组成(图1)。

图1 钻杆自动输送系统

钻井过程中,翻转臂液压缸活塞拉动拉杆,带动翻转臂由水平变为垂直,此时排放架上的钻杆恰好被翻转臂托起,并在翻转臂的导向下自动滑入输送架上的滚筒上,输送液压缸推动推拉架移动,当钻杆本体和接箍头的轴间恰好卡在推拉架的V型槽内部时,液压缸推动钻杆向钻台方向移动,完成钻杆的自动输送任务。

钻井结束后,钻杆从钻台下落至输送架,输送液压缸拉动推拉架移动,当钻杆接箍头碰触到推拉架前方的挡板时,钻杆在输送液压缸的拉动下远离钻台,当输送至排放架的位置时,卸下翻转臂并反向安装,翻转臂液压缸推动拉杆,带动翻转臂由水平位置变为垂直位置托起钻杆,在其导向作用下钻杆由输送架自动滑向排放架,完成钻杆的自动排放任务。

2.1 钻杆排放架

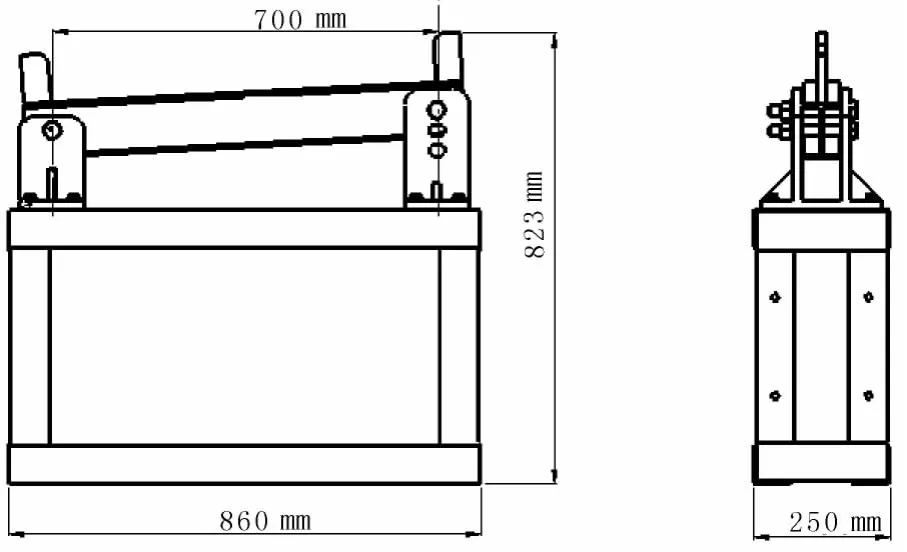

钻杆排放架用于排放钻杆,主要由支架、支座、可调支座和排放横梁组成,支座和可调支座分别安装在主支架的两端,排放横梁的两端铰接在支座和可调支座上(图2)。

图2 排放架

由图2可以看出,钻杆排放架上的可调支座设计了3个螺栓连接孔,分别对应3个工位。当连接螺栓安装在上面的连接孔时,排放横梁呈右倾斜,即左低右高,此时钻杆滑动到排放架的左端,等待钻杆翻转机构将钻杆传送到钻杆输送架上;当连接螺栓安装在中间的连接孔时,排放横梁呈水平状态,此时钻杆成水平状态排放,这是未钻井情况下钻杆的正常排放;当连接螺栓安装在下面的连接孔时,排放横梁呈右倾斜,即左高右低,此时钻杆滑动到排放架的右端,这是钻井结束后翻转机构向排放架排放钻杆时排放横梁的工作位置。因此在钻井前、钻井中、钻井后,钻杆排放架处于对应的工作位置,以提高钻井效率,节省人工劳动力。

2.2 翻转机构

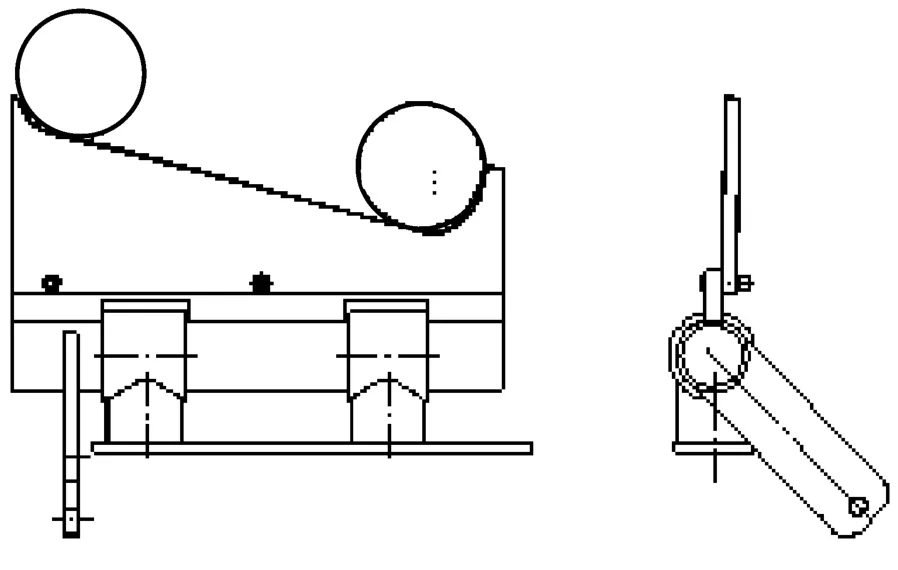

钻杆自动输送系统中的翻转机构主要承担将钻杆由排放架传送到输送架上的任务。翻转机构由两个翻转臂、拉杆和翻转臂液压缸组成。

翻转臂安装在输送架上,其结构采用坡面设计。输送钻杆时,将翻转臂坡顶一侧靠近钻杆排放架安装,使得钻杆自动从排放架滑落至输送架的滚筒内;排放钻杆时,将翻转臂坡顶一侧靠近输送架安装,使得钻杆从输送架的滚筒内自动滑落至钻杆排放架(图3)。

图3 翻转机构的工位和结构

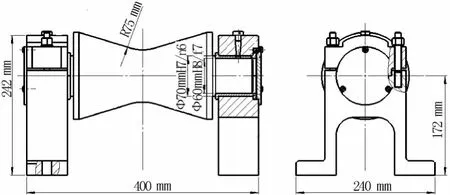

2.3 滚筒

滚筒的主要作用是配合输送液压缸和推拉架输送钻杆。输送架上共安装3个滚筒完成钻杆的输送任务。滚筒由滚筒本体、支撑座、上下轴瓦、轴瓦端盖、轴瓦上盖和下盖、油塞和螺栓组组成(图4)。

上下轴瓦套在滚筒本体的伸出轴上,安装在支承座内,上轴瓦和轴瓦上盖分别设计了润滑油通道,以便向轴瓦内部添加润滑油,减小轴瓦和滚筒本体之间的摩擦,保护轴瓦和滚筒摩擦面,轴瓦上座的润滑油口处安装油塞。钻杆的本体外表面和滚筒本体的外表面相互接触,在输送液压缸和推拉架的推动下,滚筒组滚动输送钻杆。

图4 滚筒结构

2.4 推拉架

推拉架的主要功能是将输送液压缸的动力传送给钻杆,以实现钻杆在输送架上的输送。因此,在推拉架上设有V型架和挡板。输送架前端的两侧装有滑动导轨,推拉架的底部设有滑动导向翼,导向翼嵌入输送架的导轨内部,在输送液压缸的驱动下推拉架沿着导轨滑动。输送钻杆时,V型架卡在钻杆本体和接箍头的结合部位,在输送液压缸的作用下完成钻杆的自动输送任务;排放钻杆时,输送液压缸收缩,带动推拉架在输送架上向远离钻台方向移动,当挡板与钻杆接触后,带动钻杆一起运动,完成钻杆的排放任务。

3 液压缸的选型计算

3.1 翻转臂液压缸

翻转臂液压缸是翻转臂的动力来源。液压缸在工作过程中受力很小,液压缸推动力只要能够将翻转臂从水平位置推到垂直位置即可,因此所选的液压缸只要工作行程满足需要即可。液压缸的工作行程可通过翻转臂的旋转行程来确定。

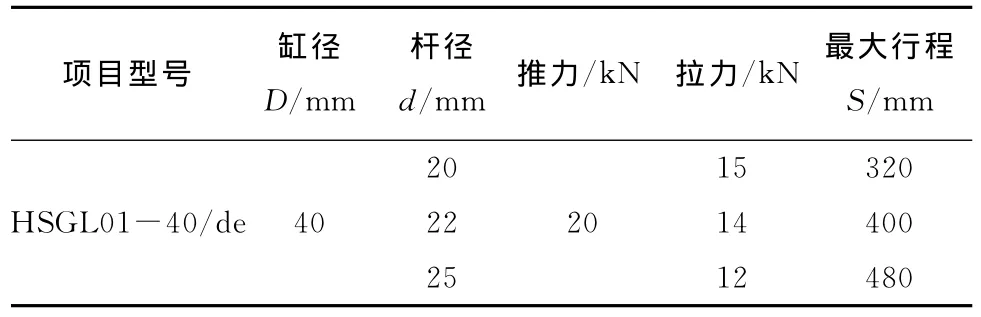

经计算可以得出液压缸的工作行程为300mm,所以选择HSGL01-40/de型工程液压缸,其参数见表1(工作压力16MPa)。选用杆径22mm,其推力为20kN,拉力为14kN,选用最大工作行程为400mm,满足要求。

表1 HSGL01-40/de液压缸参数

3.2 输送液压缸

通过调研发现,钻杆从排放架至钻台下方的平均距离约为2m,因此输送液压缸的行程至少为2 m,另外此处对输送液压缸的推力和拉力没有特定的要求,只要能够克服推拉架和钻杆、滚筒和钻杆之间的摩擦力即可。为此选用Y-HG1EΦ100/Φ70型液压缸,工作压力为16MPa,Y-HG1EΦ100/Φ70液压缸参数:缸径为100mm,杆径为70mm,推力为125kN,拉力为64kN,最大行程为2 320mm。

输送液压缸的一端铰接在输送架上,另一端铰接在推拉架上。当输送液压缸推动推拉架沿着导轨水平向前移动时,要求输送液压缸在竖直平面内不能发生倾斜,此外由于选用的液压缸缸体较长,为此在液压缸缸体的前端须设计扶正杆。扶正杆焊接在输送支撑架上,其上的弧形和液压缸的外壁相互贴合,可以托住液压缸的缸体,使其在工作过程中保持竖直方向上的稳定。

4 结 论

(1)钻杆自动输送系统替代了利用钢丝绳提升钻杆的传统方法,实现了钻杆在钻台和排放架之间的机械化、自动化操作。

(2)该系统有效地避免了钻杆在输送过程中杆体和丝扣的磨损,节约了钻井成本,降低了钻井工人的劳动强度,扩大了钻井工人的安全工作范围。

(3)该系统结构紧凑,可靠程度高,如果配合顶部驱动钻井系统共同进行钻井任务,则会极大程度地提高钻井效率,缩短钻井周期。

[1]HARRIS D,ABRAHAMSEN E.The mechanization of the tubular running and handling process[J].Asia Pacific Drilling Technology,1996(9):9-11.

[2]董磊.钻井平台钻杆自动排放控制系统研究[D].东营:中国石油大学(华东),2009.

[3]尹晓丽,张中慧,牛文杰,等.海洋钻井平台立根自动连接系统的设计与优化[J].石油机械,2011(2):27-30.

[4]尹晓丽,牛文杰,张中慧.钻杆自动传送系统及设计方案[J].石油矿场机械,2009(7):42-46.

[5]余焱群,牛文杰,闫成新,等.石油钻机立根自动连接系统中钻杆水平运移装置的设计[J].制造业自动化,2011(6):134-135.