C43100曲轴连杆轴颈车床改造

王志秋

(中国石化胜利石油工程有限公司 井下作业公司,山东 东营 257015)

1 概 况

曲轴连杆轴颈内R车削加工工序是曲轴加工中的一道重要工序,其车削质量的好坏及其精度直接影响后续磨削的加工和曲轴的整体加工质量。在曲轴连杆轴颈内R车削加工工序中,R成型刀车削接触面大,车削力大,因此为满足车削加工工序需要,曲轴转速需极低(通过计算约<10r/min)[1],而C43100曲轴连杆轴颈车床在采购时就没有此转速(其最低转速为16r/min),所以为了该工序能够顺利进行,一线操作人员创造性的使用了点车,依靠点车完后曲轴惯性维持下的较低转速来完成车削工序。这就需要机床必须满足以下两点要求:(1)机床能够适应频繁点车启动;(2)机床刹车快慢可调,这样点车后曲轴转速才能满足车削要求。但是,原机床无法满足此要求。通过试验发现,频繁点车容易烧坏自耦变压器;刹车不能调整,只能全力刹车或完全不刹,因此必须进行改造。笔者通过分析原机床主电动机启动方法及主轴制动方式的优缺点,找出了一种适合的改造方案,并制定出具体的实施细则,最后完成改造,实现了机床的功能改造,同时通过改进曲轴两端连杆轴颈相位精度连接器,大大提高了该工序的精度要求,保证了后续磨削加工的精度要求和曲轴的整体加工质量。

2 主电动机启动方法分析及改进方案

2.1 原主电动机启动方法分析

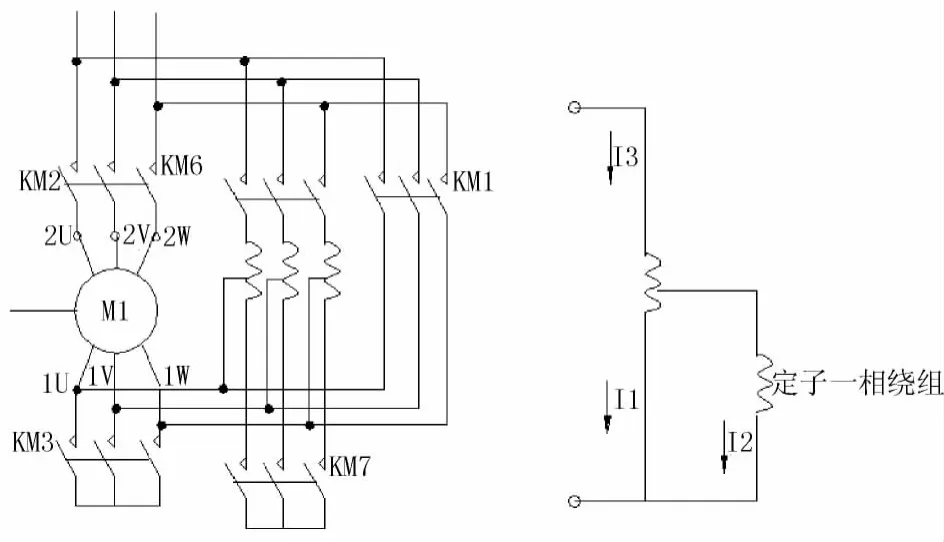

原主电动机为双速电机,低速为△接法,高速为2Y接法,平时以低速切削为主。原机床主电动机启动方法为自耦降压启动[2],其电机接线图如图1所示。

图1 自耦降压启动主电机接线图

当电机 M1低速启动时,KM6、KM7吸合,自耦变压器被接入主电路中,电动机线圈(1U、1V、1W)接到变压器上,其电压小于380V,电动机以小于额定转速的速度启动。此时,变压器中通过的电流很大(超过额定电流),其一是电机的启动电流,为额定电流的5倍以上,其二是变压器自身产生的电流。经过一定时间的延时,电动机速度升起来后,KM6、KM7断开,KM1吸合,自耦变压器被断开,电动机线圈电压达到380V,其速度也跟着升到额定转速开始连续运转,此时电机启动完成。进行点车时,电动机只是完成自耦降压启动的前半部分,自耦变压器同时被接入主电路中,而当使用频繁点车时,变压器中长时间通过很大电流,变压器开始发热,当发热到一定程度,变压器就会被烧坏。因此,原机床主电机启动方式采用的自耦降压启动具有体积笨重和不便于维护的缺点,且启动时电流较大,因此不适合频繁启动的电机,也就不适合频繁点车,不能满足该工序生产加工方式需要。

2.2 改进后的主电动机启动方法

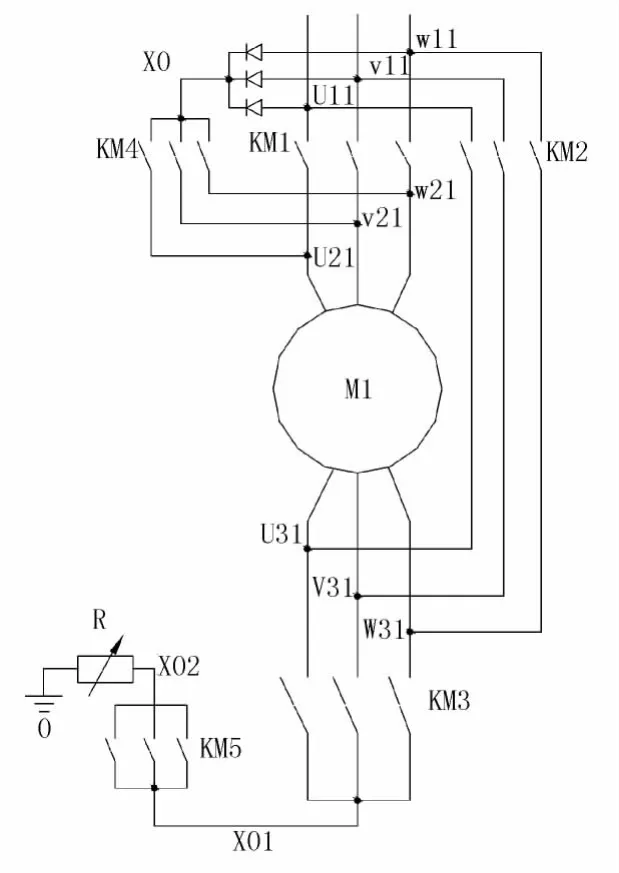

综合考虑机床工作特性及该工序要求,并通过查阅相关技术资料及参考一些成熟的经验,本文决定主电动机采用Y-△降压启动。改进后的主电机接线图如图2所示。由于该工序在启动之初不吃刀,或吃刀很小,另外没有其他负载,因此启动转矩要求不大,该启动方法完全能够满足要求。

图2 Y-△降压启动主电机接线图

3 主轴制动方式分析及改进方案

3.1 原主轴制动方式分析

原主轴制动方式为液压制动,在按下主轴停车按钮时,电磁阀得电吸合,液压油路到达主轴制动油缸,推动摩擦片,实现主轴停车。此种制动方式制动速度快,效果好,但该制动方法或全部制动或完全不制动,不可调。该工序要求主轴靠惯性低速旋转时进行切削,也就是刹车不能太快,而且可调,故制动方式不能满足生产要求,必须改造。

3.2 主轴制动改进方案

根据工序要求,决定选用能耗制动,主电动机能耗制动电路接线图如图2所示。进行能耗制动时,KM1、KM2断开,电机从三相交流电源断开,KM4、KM3、KM5吸合,由于直流电源的引入,在电动机内部形成固定磁场,且转子由于惯性作用,将继续旋转,感应电动势和电流将会在转子导体内产生,该电流与直流电源形成的磁场相互作用,导致迅速降低电动机转速。能耗制动的优点很多,而且可通过调整接入电路中的可变电阻R的大小来调节制动转矩,从而实现制动快慢的调节。

4 电气改造设计及实施

4.1 电气原理图及接线图设计

本改造方案主要分为两大部分:一是主电动机动力线改造,二是主电动机启动及制动控制线路改造,其他电机接线及控制电路图不变。

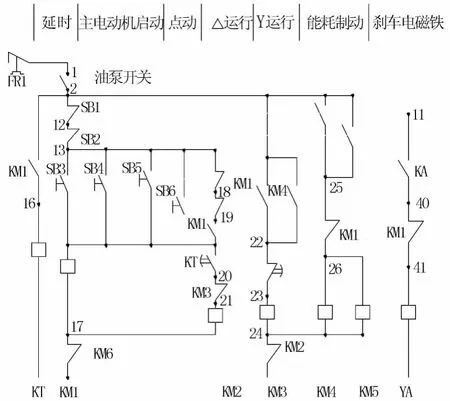

主电动机启动及制动控制线路改造后如图3所示。

图3 主电机启动改后控制原理

改造后主电动机启动过程如下:当按下主电动机启动按钮SB3(SB4)时,KM1吸合,2、22接点接通,KM3接触器吸合,电机以Y接法降压启动,KT延时继电器吸合并开始延时,当延时完成时,22、23节点断开,KM3接触器断开,19、20接点接通,KM2接触器吸合,电机接成△接法全压运行,启动完成。主电机停车过程:当按下刹车按钮SB5(SB6)时,KM1吸合(不能)自保,2、22接点接通,KM3接触器吸合,电机以Y接法降压启动,当松开刹车按钮SB5(SB6)时,KM1、KM3断开,电机失电。刹车过程:按下刹车按钮SB1(SB2)时,2、13断开,2、25接通,KM4、KM5吸合,2、22接通,KM3吸合,电机通入三相直流电源,实现能耗制动。

改造后的电动机启动及制动控制线路保留原有刹车系统,在该机床加工其他工序时使用,靠按钮开关KA实现接通和断开。

4.2 电气改造实施

根据设计原理及接线图确定整个改造实施过程如下:

(1)更换主电动机,将原双速电机改为单速电机。原机床主电动机为双速电机,电机功率为26/17 kW,转速为1 440/890r/min,更换后电机功率为22kW,转速970r/min,电机在低速时更有劲。更换过程:将原电机接线拆除,电机卸下,拔出皮带轮,将原电机安装座板拆下,重新划线钻孔(新电机安装孔),然后依次装上电机座板、电机、皮带轮。

(2)配电柜改造。改造前原材料准备:10mm主电缆250m,2.5mm 控制电缆2 200m,配电箱一个,刹车用电阻片10个,电阻值为22Ω,100A二极管3个,若干接触器及按钮。改造后原主电机由7个接触器减为4个,时间继电器由2个减为1个,控制电路大大简化。

(3)增加刹车片用配电箱,用于安装大功率电阻片及二极管。

(4)电气改造实施过程:①图纸设计,搞清楚原有电路原理图、接线图及电器元件的型号、用途,并绘制出详细的改造原理及接线图;②根据电气原理图准备原材料,包括主电动机、电缆、配电箱及一些必要的电器元部件;③将原配电柜接线全部拆除;④拆除原主电机,更换新电动机,拆除自耦变压器;⑤安装刹车片用配电箱;⑥先接主电动机动力线路,包括主电机刹车线路,即刹车片用配电箱部分;⑦接原控制柜内部控制电路部分,此部分接线是施工的重点也是难点,接完后反复检查,确保无误后方可试车;⑧试车。将主电机电线拆除,先试控制部分接线,接触器动作无误后再将主电动机接入,整体试车。

5 相位精度调整连接器的改进

相位精度调整连接器安装于左右床头箱之间的传动杠上,用于调整左右夹具之间扭动夹角的大小。

改造前左右连接器直接相连,连接器由100个齿型相啮合,左右转动一个齿时,左右连接器相对转动3.6°,经过齿轮减速后,反映到主轴夹具上1、6连杆轴颈最小调整扭量经计算后约为2.7mm[3],此精度太小,曲轴在精车工序中留给精磨的加工量约为1.5mm,如果机床经过长时间使用,齿轮、联轴器、车夹具等磨损后,曲轴两端的夹角误差将增大,此结构将很难调整精度。

改造后,在左右两连接器中间增加一中间连接器,该中间连接器左右两边齿形数各为100齿和101齿,相差1个齿,这样左右每个齿形分的角度分别为3.6°和3.564°。这样在调整时,中间连接器不动,左右连接器相对中间连接器向同一方向(顺时针或逆时针)转动一个齿型,此时左右连接器实际相对转动约0.036°,精度提高100倍,反映到主轴夹具上1、6连杆轴颈最小调整扭量约为2.7μm。改造完成后,只要知道曲轴1、6连杆轴颈的调整扭量就可以计算出左右连接器需要的相对转动角度,然后用该角度除以0.036°就得出左右联轴器需相对中间联轴器转动的齿数。所以改造后的相位精度调整连接器调整精度大大提升,为曲轴连杆轴颈位置精度提供了保证。

6 结 论

机床改造后运行稳定可靠,达到了改造的目的。

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001:3-15.

[2]杜德昌.机械维修电工[M].北京:高等教育出版社,2004:109.

[3]孙恒,陈作模.机械原理[M].北京:高等教育出版社,2001:364.