螺纹连接的装配干涉及消除措施

张雄才

(武汉职业技术学院 机电工程学院,湖北 武汉 430074)

螺纹连接是机械装配中应用最广泛的一种连接方式。然而,在螺纹连接的设计制造及实际装配中,由于设计精度和加工精度的原因,往往容易出现装配干涉问题。研究如何在不增加产品成本的前提下寻求消除装配干涉的有效措施,具有非常重要的实际意义。尽管国内已有不少关于延伸公差带应用方面的研究,但探讨在生产实际中如何推广应用方面的文献不多。笔者在实际应用中发现,采取延伸公差带标注是消除螺纹连接中装配干涉的一种有效措施。本文致力于分析螺纹连接中装配干涉的详细状况,为延伸公差带方法的推广应用提供依据。

1 装配干涉问题的产生

1.1 螺纹连接实例

如图1所示为一装配部件,其上有光孔盖板,下面为一带螺孔的底座。

图1 螺纹连接图2 两连接件位置公差的分配

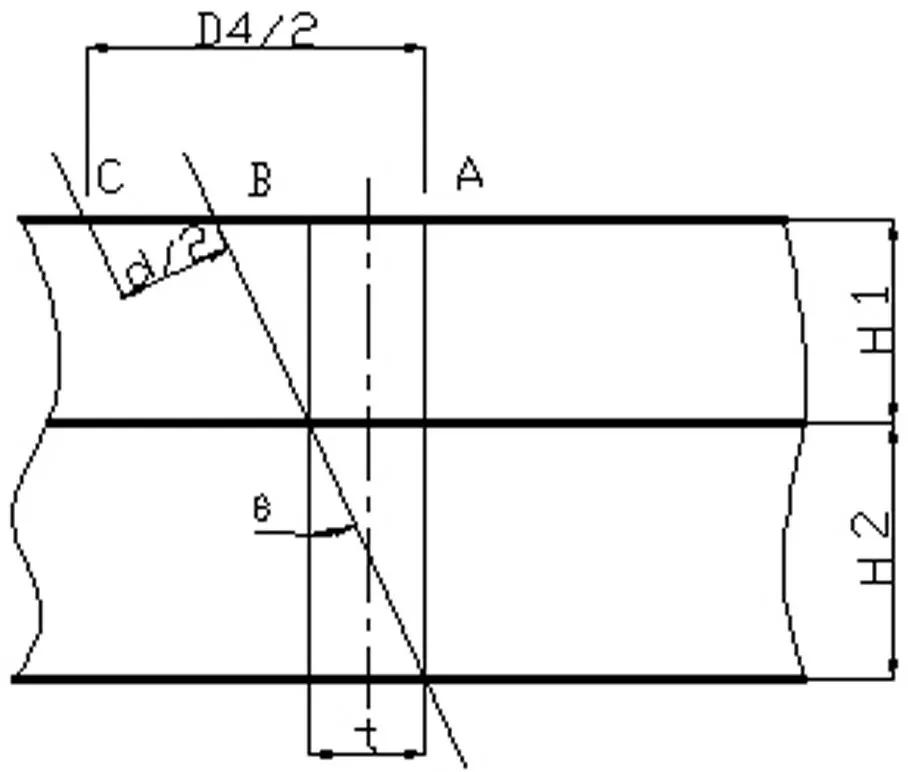

在实际生产中零件上的螺纹孔与螺钉连接通常采用一般位置度公差标注。为保证互换性装配,此时位置度公差值Φt根据光孔与螺钉的最小间隙来确定,并平均分配在相连接的光孔与螺纹孔两个零件上[1]。如图2所示,保证互换性装配的条件为:

D-d=2t

(1)

式(1)中D表示光孔直径(最大实体状态),d表示螺栓直径(最大实体状态),t表示光孔或螺孔轴线位置度公差。这样,光孔和螺孔的位置度公差同时在一个相对于基准而确定的理论正确位置上,如图3所示。

完工后的零件,只要实际轴线限制在公差带内,即使光孔和螺栓都处于最大实体状态,且两孔实际轴线都处于公差带内极限状态,也能满足功能要求,顺利装配。

1.2 装配干涉情况分析

笔者在实践中发现,当两个连接件的光孔和螺孔的实际轴线处于位置度公差带内某些位置时,将出现装配干涉问题,且位置不同,干涉程度也不相同。光孔和螺孔之间轴线在公差带内出现误差可分成4种极限情况。理论和实践证明:当两孔皆为最大实体状态时,上述4种情况产生装配干涉的现象并不相同。接下来,本文对4种极限情况分别进行分析。

图4 两装配孔在公差带内出现误差的极限情况

1)情况1:当上下两孔实际轴线按相反方向平移到位置度公差带极限位置(如图4(a)所示)时,并不影响互换性装配,即不会出现装配干涉现象,如图5所示。其顺利装配的光孔直径的最小尺寸应为

D1=d+2t

(2)

式(2)中D1表示光孔直径最小尺寸,计算得D1-d=2t=0.2,与(1)式相同,装配无干涉。

图5 两孔轴线反向平移到极限位置时不产生装配干涉

2)情况2:当两孔实际轴线按相反方向倾斜到位置度公差带极限位置(如图4(b)所示)时,将会产生干涉,如图6所示。其顺利装配的光孔直径最小尺寸(D2)表示为:

(3)

式中(3)中,H1表示光孔的长度,H2表示螺孔的长度;上式由图6(b)推导证明,过程从略。将前述装配实例中数据代入上式,则有:

(4)

结论:发生干涉。

图6 两孔轴线反向倾斜到极限位置时产生装配干涉

3)情况3:两孔实际轴线按相同方向倾斜到位置度公差带极限位置(如图4(c)所示)时,也不会发生装配干涉,如图7所示。其顺利装配的光孔直径最小尺寸(D3)应为:

图7 两孔轴线同向倾斜到极限位置时不产生装配干涉

(5)

将前述装配实例中数据代入(4)式则有:

(6)

结论:不发生干涉。

4)情况4:当两孔实际轴线有一个轴线平移,另一个轴线向相反方向倾斜到位置度公差带的极限位置(图4(d))时,将产生干涉,如图8所示。

图8 两孔轴线一个平移,一个反向倾斜到极限位置时产生装配干涉

其顺利装配的光孔直径最小尺寸(D4)应为:

(7)

将前述装配实例中数据代入得:

=0.3 mm

(8)

结论:发生干涉。

由分析可知,上述4种情况中第1和第3种情况不会发生干涉,而第2和第4种情况都会产生干涉,其中第2种情况产生干涉最严重,对装配最不利。

2 消除装配干涉的一般措施

在各种机械中,螺纹连接应用十分广泛。对于这些连接,如何保证装配时不发生干涉是设计者必须注意的问题之一[2]。消除装配干涉通常有两种方法:增大间隙值和提高加工精度。

2.1 增大间隙值

如将光孔与螺栓的装配间隙值从原设计间隙值0.2 mm增大到0.4 mm,虽然可消除装配干涉,但往往会降低装配精度,不能满足功能要求。由于间隙增大,工作过程中易松动,有时也会因此导致螺母(或螺钉头部)的支承面积减少而影响零件的连接强度等。

2.2 提高加工精度

在保证间隙值0.2 mm不变,其他参数(D,d,H1、H2等)也不改变的条件下,如果想消除装配干涉,提高加工精度是另外一种有效的方法。如缩小位置度公差值,或在给定位置度公差的同时,再给定一较小的垂直度公差,以限制轴线的倾斜。其缩小的位置度公差t1按(3)式计算:

(9)

则有:

(10)

由式(10)可知,原设计t从0.1 mm缩小到t1=0.05 mm,达到增加公差值为0.05 mm的垂直度公差要求(如图9)。尽管上述方法能消除装配干涉,但要提高加工精度,无导致制造成本的增加。

图9 提高加工精度消除装配干涉

3 延伸公差带消除装配干涉

3.1 延伸公差带概述

延伸公差带是在位置公差中引入的一项新概念[3]。图样上给定的各种形位公差,如无特殊说明,则其公差带系被测要素形体范围内的全长,如图10(a)所示。但在有些场合,为保证零件功能和互换性装配,需将其公差带的位置延伸到被测要素长度界限之外,这种延伸到被测要素长度界限之外的公差带称为延伸公差带,如图10(b)所示。延伸公差带在位置度和对称度中都有应用。

3.2 延伸公差带消除装配干涉的优点

采用延伸公差带可既不降低装配精度又不提高加工精度而消除装配干涉。证明如下:

图11 采用延伸公差带消除装配干涉

4 结语

针对螺纹连接在实际装配中的装配干涉问题,本文详细分析了装配干涉可能出现的不同情况,提出了采取延伸公差带标注以消除螺纹连接中装配干涉的方法。与传统的增大间隙值和提高加工精度方法相比,采用延伸公差带方法能在不降低装配精度的情况下,有效降低产品的生产成本,对机械产品的设计与生产具有一定的实际应用价值。

[参 考 文 献]

[1] 董桂旭,张潮春.延伸公差带在位置公差中的应用[J].四川兵工学报,2009,30(7):130-136.

[2] 仲侗之.消除装配干涉的最佳标注方法—延伸公差带标注法[J].航空标准化与质量,1987 (5):45-47.

[3] 秦娉娥.延伸公差带在位置度中的应用探讨[J].机械制造,1997(12):12-15.