动力锂离子电池温度场热分析

李小爽

(西安理工大学高等技术学院,陕西西安 710082)

锂离子电池凭借其自身的优点,已经被广泛应用于电动汽车,混合动力汽车等各种设备。然而,近年来,由于锂离子电池在使用时的过度发热,商业上已经发生了多起锂离子电池召回事件。而且,随着锂离子电池应用的广泛,越来越多的学者也开始对锂离子电池进行研究。Karthikeyan Kumaresan等人研究了在不同的放电温度时锂离子电池的放电表现[1];C.Y.Wang等人研究了锂离子电池的电化学与热行为之间的关系[2];S.C.Chen等人通过三维仿真模型研究了锂离子电池的热行为[3];Gi-Heon Kim等人研究了锂离子电池尺寸的大小与电池“热失控”之间的关系[4]。锂离子电池放电时,其内部生成热主要由三部分组成:极化热(不可逆热)、化学反应热(可逆热)、焦耳热,且热量在电池内部迅速生成,使得电池内部温度快速升高。当电池内部温度很高且不能及时的传播到外界环境中时,将会引起电池内部一系列的反应,如电解液的分解反应、电池正极材料的分解反应、SEI膜分解反应,嵌锂碳与电解液的反应等。这些反应发生时,会缩短电池的使用寿命,如内部温度过高,还会使电池发生“热失控”,成为“死电池”。因此,掌握电池内部温度场及最高温度的分布,了解与电池散热有关的影响因素,对于电池内部热量的管理及电池系统的维护和使用有很大的必要。电池内部温度场及最高温度的分布与电池的放电速率、电池与外界环境的换热方式有着密切的联系。换热方式有导热、对流换热、辐射换热。王晋鹏、王艳峰等人研究了在气体对流换热方式下,电池内部温度场与放电电流之间的关系[5-6]。而不同对流换热方式时,电池对周围环境的热辐射所散发的热量对电池内部温度场的影响不可忽略。

本文利用Ansys软件,以ICR65/400型单体锂离子电池为例,分析了不同对流换热方式时,放电速率、辐射换热对电池内部最高温度及温度场的影响。

1 模型建立

1.1 简化假设

为了建立电池的数学分析模型,对电池进行以下简化假设:

(1)忽略电池内部的对流换热影响;

(2)忽略电池内部的辐射换热影响;

(3)忽略电池轴向的温度变化,只考虑径向温度变化(即假设电池两端面为绝热边界条件);

(4)假设电池内部各处热量均匀产生;

(5)电池边界条件为第三类边界条件。

1.2 控制方程

根据上述简化假设,ICR65/400型锂离子电池放电时,可以看作三维、常物性、有内热源的非稳态导热模型[7]。Evans和White研究发现,电池内部热量传递时,在直径方向上的热阻是轴向热阻的20倍还要多[8],所以本文中假设电池温度只沿径向变化,故可简化为一维非稳态导热模型,其模型的数学方程[9]为:

式中:ρ为电池密度,kg/m3;C为电池比热容,J/(kg·℃);T为电池内部温度,K;τ为电池放电时间,s;λ为电池内部导热系数,W/(m·℃);r为电池半径,m;Qr为可逆热量,W/m3;Qir为不可逆热量,W/m3;Qj焦耳热,W/m3。

1.3 电池内部生热量的确定

电池放电时,其内部热量组成主要分三部分:正极活性物质与电解液反应放出的热量、负极与粘结剂反应放出的热量(可逆热),SEI膜分解放出的热量(不可逆热),电池内阻产生的热量(焦耳热)。Bernadi[10]等人认为电池放电时,电池内部热量的生成是均匀的,因此,电池内部热生成率可以由下式得到:

式中:I为电池放电时的电流,A;V为电池总体积,m3;Eoc为电池开路电压,V;E为电池工作电压,V;T为电池内部温度,K。

因为d Eoc/d T只在很小的范围内变化,所以取d Eoc/d T=-0.5mV/K。

1.4 确定求解条件

初始条件及边界条件:假设电池放电时,其内部开始温度为300 K,周围环境温度也为300 K。边界条件考虑对流与热辐射,主要研究在不同对流换热系数时,热辐射对电池内部温度场的影响。

式中:λ为电池表面导热系数;h为表面传热系数;ε为电池表面发射率;σ为斯忒藩-玻耳兹曼常量其值为5.67×10-8W/(m2·K4);T1为电池表面温度;T4为周围环境温度。

2 求解过程

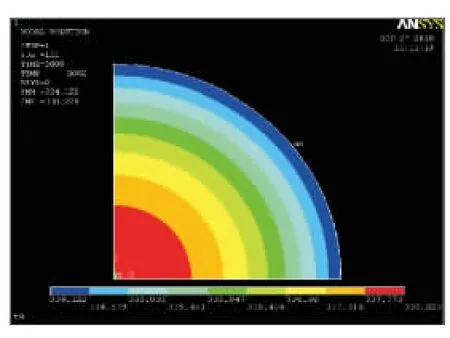

本文中所用锂电池为圆柱型,故仿真模拟时取此圆柱型电池的1/4进行建模分析。电池放电时,温度场分布图截取其中一个截面进行分析,其生成的网格如图1,划分网格数量为58 320,节点数为 62 647。

图1 1/4电池体积网格划分

2.1 自然对流换热方式下,电池表面辐射率对电池内部温度场及最高温度的影响

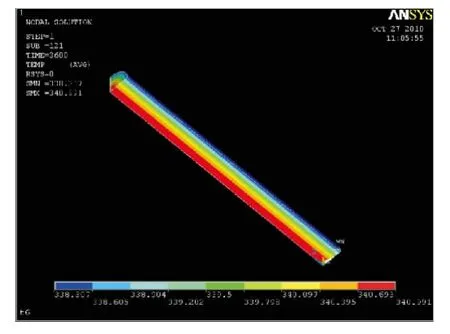

图2为自然对流换热、辐射率ε=0时,电池三维温度场分布图。由图3可知,此时电池内部最高温度为340.991 K,最低温度为338.307 K,此时辐射率ε=0;由图4可知,电池内部最高温度为339.567 K,最低温度为336.126 K,此时辐射率ε=0.25;由图5可知,电池内部最高温度为338.229 K,最低温度为334.122 K,此时辐射率ε=0.5;由图6可知,电池内部最高温度为335.897 K,最低温度为330.690 K,辐射率为ε=1。最高温度之间的温度差分别为1.424、2.762、5.094 K,最低温度之间的温度差为2.181、4.185、7.617 K。由此可知,在自然对流换热方式下,随着电池表面辐射率的增加,电池温度逐渐降低,且最低温度降低的数值大于最高温度降低的数值。辐射散热散发的热量占总热量的5.6%~19.9%。

图2 自然对流换热、辐射率ε=0时,电池三维温度场分布图

图3 自然对流换热、辐射率ε=0时,电池一维温度场分布图

图4 自然对流换热、辐射率ε=0.25时,电池内部温度场分布图

图5 自然对流换热、辐射率ε=0.5时,电池内部温度场分布图

图6 自然对流换热、辐射率ε=1时,电池内部温度场分布图

2.2 强制对流换热时,电池表面辐射率对电池内部温度场分布的影响

由图7可知,电池内部最高温度为313.670 K,最低温度为323.446 K。由图8可知,电池内部最高温度为322.530 K,最低温度为312.417 K,此时电池表面辐射率为ε=1,即为最大辐射率,最高温度之差为0.916 K,最低温度之差为1.209 K。相比较于自然对流换热,强制对流换热时,辐射率的改变对电池内部温度场的影响非常小,近乎可以忽略。但此时强制对流换热有效地抑制了电池内部最高温度,因此强制对流换热对于降低电池内部温度有显著的效果。

图7 强制对流换热、辐射率ε=0时,电池内部温度场分布

图8 强制对流换热、辐射率ε=1时,电池内部温度场分布

2.3 电池内部热生成率不同时,电池表面辐射率对电池内部温度场的影响

由图9、10可知,最高温度之间的温度差为1.679 K,最低温度之间的温度差为2.493 K。由图2、6可知,Q=57 890W/m3时,电池内部最高温度之间的温度差为5.094 K,最低温度之差为7.617 K。由此可得,当电池内部热生成率较高时,电池表面辐射率对电池温度场的影响较大。

图 9 Q=20 342W/m3、辐射率 ε=0时电池内部温度场分

图 10 Q=20 342W/m3、辐射率 ε=1时电池内部温度场分布

3 结论

本文主要通过Ansys软件仿真模拟了电池放电时,在不同对流换热方式、不同内部热生成率时,表面辐射率ε对电池内部温度场的影响。仿真得到了在自然对流换热方式(ε=0、0.25、0.5、1)、强 制 对 流 换 热 方 式(ε=1)、热 生 成 率Q1=57 890W/m3(ε=0、0.25、0.5、1)、Q2=20 342W/m3(ε=1)时电池内部温度场的分布图,并总结分析了数据结果。通过结果分析,得到了以下结论:

(1)在自然对流换热时,随着电池表面辐射率ε的增加,电池内部最高温度及最低温度逐渐降低,且最高温度降低的数值小于最低温度降低的数值。此时辐射散热散发的热量占总热量的5.6%~19.9%。因此,在自然对流换热时,增大电池表面辐射率能够降低电池内部温度场的温度。

(2)在强制对流换热时,增大电池表面辐射率,电池内部温度场的变化非常小。因此,在强制对流换热方式时,增大电池表面辐射率对电池内部温度场的影响较小,可以忽略。

(3)当电池内部热生成率较高时,增大电池表面辐射率能够有效降低电池内部温度场的温度。因此,电池内部热生成率较高时,增大电池内部热生成率能够有效降低电池内部温度,改善温度场的分布。

[1]KUMARESAN K,SIKHA G,WHITE R E.Thermalmodel for a Li-ion cell[J].Journal of Electrochem ical Society,2008,17(4):A164-A171.

[2]SRINIVASAN V,WANG C Y.Analysis of electrochem ical and thermal behavior of Li-ion cells[J].Journal of Electrochem ical Society,2003,72(1):A98-A106.

[3]CHEN S C,WAN C C,WANG Y Y.Thermal analysis of lithium-ion batteries[J].Journal of Power Sources,2005,195(9):11 1-124.

[4]KIMG,PESARAN A,SPOTNITZ R.A three-dimensional thermal abuse model for lithium-ion cells[J].Journal of Power Sources,2007,170(3):476-489.

[5]王晋鹏,胡欲立.锂离子蓄电池温度场分析[J].电源技术,2008,33:120-121,131.

[6]王艳峰,胡欲立,王家军.ER48660型锂-亚硫酰氯电池热分析[J].电源技术,2010,34:809-811,831.

[7]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.

[8]陶文铨.数值传热学[M].西安:西安交通大学出版社,2010.

[9]BERNADID,PAWLIKOWSKIE,NEWMAN J.A gernal energy balance for battery systems[J].Journal of Electrochem ical Society,1985,132(1):5-12.