转印法制备质子交换膜燃料电池膜电极组件

汪嘉澍, 潘国顺,, 梁晓璐, 林广川, 郭 丹

(1.清华大学摩擦学国家重点实验室,北京 100084;2.深圳清华大学研究院深圳市微纳制造重点实验室,广东深圳 518057)

质子交换膜燃料电池(PEMFC)具有功率密度高、无污染和可低温运行等优点,可为汽车、中小型电站和移动设备等提供能量来源[1]。膜电极组件(MEA)是PEMFC的核心元件,其造价约占整个燃料电池系统的三分之一[2],简单高效的MEA制备工艺是实现PEMFC商业化生产的必要条件。

当前被广泛应用的MEA制备方法主要为传统的GDL法(gas diffusion layer method)、CCM法 (catalyst coated on membranemethod)和转印法(decalmethod)[3-4]。GDL 法制备膜电极时,先将催化剂浆料涂布在气体扩散层上,然后与质子交换膜热压在一起,形成气体扩散电极;CCM法是将催化剂浆料直接涂布在质子交换膜上形成膜电极[4];转印法则是先将浆料涂布于转印膜上,烘干后再通过热压的方法将催化层转移至质子交换膜上而形成膜电极。CCM法和转印法制备的膜电极催化层与膜接触紧密,使得内阻减小,二者性能较GDL法有明显提高[5],但CCM法存在难以避免的膜溶胀问题,使得其涂布工艺复杂化。

转印法制备过程中,质子交换膜不跟任何液体接触,有效地避免了膜的溶胀问题,是膜电极大规模生产的可靠方法之一。从1992年Wilson发明转印法以来,转印法工艺得到不断地改进。Mitsuharu Chisaka[6]曾分别以丙三醇、乙二醇、丙二醇和1,3-丙二醇为溶剂,与Pt/C催化剂、Nafion溶液混合制备浆料,以Teflon膜为转印膜制备转印MEA;Jae Hyung Cho[7]等采用一种低温转印法,将转印膜上的催化层直接转移到H型质子膜上制备甲醇燃料电池(DMFC)的MEA,从而省去了电解质膜的前期处理步骤,简化了转印的流程;Madhu Sudan Saha[8]等在低温转印法的基础上,得到改进的“三步转印法”,用乙酸丁酯作溶剂制备的胶体浆料喷涂于Teflon膜上制备MEA;Hong Je Cho等[9]对转印步骤提出真空干燥、液氮剥离转印膜和添加剂等改进方法,大大提高了转印MEA的单电池性能。从各种研究可见,转印法制备MEA最大的难点之一在于催化剂浆料与转印膜的适应性,用于转印的浆料既要易于铺展,与转印膜有一定的“亲和力”,又要在热压后使得催化层与转印膜易于剥离,要同时实现这两点而不增加其他步骤,就要求特定的浆料和转印膜。

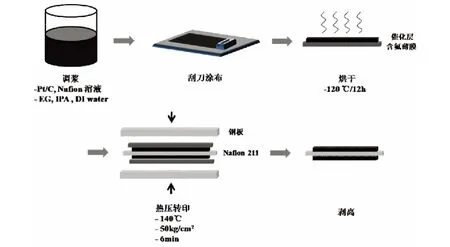

本文采用简化的转印法工艺(图1),配制特定粘度的催化剂浆料,用刮刀涂布机将其均匀地涂布于转印膜上,通过改变刮刀间隙和刮刀运行速度,可控制金属催化剂的载量,将带有催化层的转印膜烘干后通过热压的方法将催化层直接转印到未经任何前处理的H型质子交换膜上,剥离转印膜后即得到膜电极。

图1 转印工艺流程图

1 实验

1.1 浆料的调配与涂布

将一定量的Pt/C催化剂(Johnson Matthey,HISPEC 4000,Pt的质量分数40%)、去离子水、异丙醇与Nafion溶液(质量分数5%)混合,超声分散15m in后加入适量的乙二醇,用高速搅拌器(IKA,T25 digital)在8 000 r/m in转速下搅拌30min得到分散均匀、粘度适宜的浆料。采用刮刀涂布机将浆料涂布在转印膜上,考察刮刀间隙及运行速度对Pt担载量的影响,最后将转印膜置于120℃烘箱中烘干8 h。实验所得固体催化层中Nafion的含量均控制在30%。

1.2 转印法制备膜电极组件

将载有催化层的转印膜裁成5 cm×5 cm的电极片,从中选取不同厚度的电极片作为阴、阳极置于Nafion 211膜(厚度约为25μm)两侧并夹在两块平行钢板中,在140℃、50 kg/cm2条件下热压3min后将转印膜剥离即得到三层膜电极。

1.3 催化层形貌表征

催化层热压前后的表面形貌及横截面厚度用MIR3 XMH型场发射扫描电镜显微镜进行测试表征。

1.4 单电池组装及性能测试

将制备好的MEA与碳纸(NIS1007)、橡胶密封垫圈和聚酰亚胺膜叠加在一起,置于蛇形流道的石墨双极板之间,在20 kg/cm2的预紧力下锁紧单电池。在燃料电池测试机TEC-TS500上对单电池的性能进行测试。阴、阳两极分别通入相对湿度为100%的空气和氢气,电池温度控制在65℃,变电流活化24 h,待电池性能基本稳定后,氢气和空气的过量系数分别设为2和3,常压下对单电池进行I-V曲线测试。

2 结果和讨论

2.1 涂布参数对电极Pt载量的影响

目前转印法研究广泛使用的转印膜是聚四氟乙烯(Teflon)膜[6-8,10],也有用聚酰亚胺薄膜、聚二甲硅氧烷膜和铝箔等作转印膜[7]。本文研究发现,Kapton膜等的涂布和转印效果都不好,而国产的聚四氟乙烯膜自然伸展性太差,烘干时容易卷曲,不利于催化层的均匀涂布。经过各种尝试,找到了一种铺展性和转印效果俱佳的国产含氟薄膜,与上文所述的催化剂浆料具有很好的适应性。采用前文所述方法制备不同Pt载量的MEA,选取各个刮刀间隙的组合(阴极比阳极大1-2级),选取刮刀运行速度范围内的某一速度,通过转印前后的质量差来确定Pt催化剂的平均载量,具体载量如表1所示。图2为涂布参数(刮刀间隙、运行速度)与转印后电极中Pt载量的关系图。涂布时使用的刮刀间隙分别为100、200、300及400μm,刮刀运行速度分11档,最高为98.3mm/s,最低为5.42mm/s。从图2可见在固定刮刀间隙下,改变刮刀的运行速度可在一定范围内调节Pt的载量。一般来说,移动速度越大,转印后电极的厚度越小,Pt的载量也就越少。

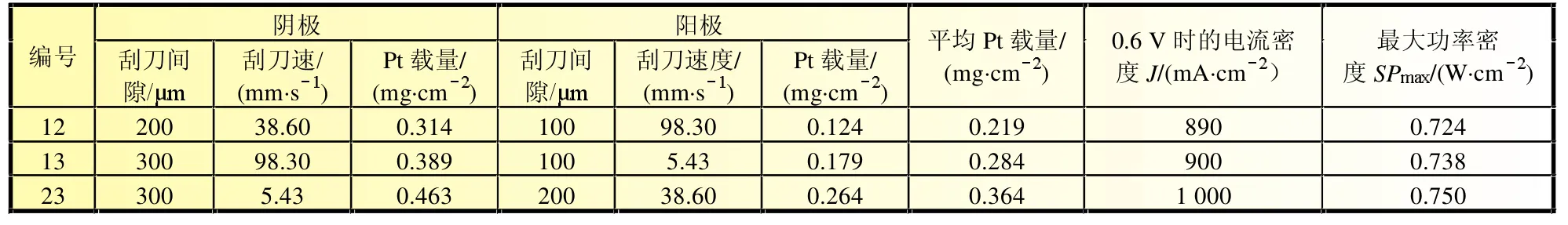

表1 催化层制备参数、Pt载量及膜电极性能

2.2 形貌分析

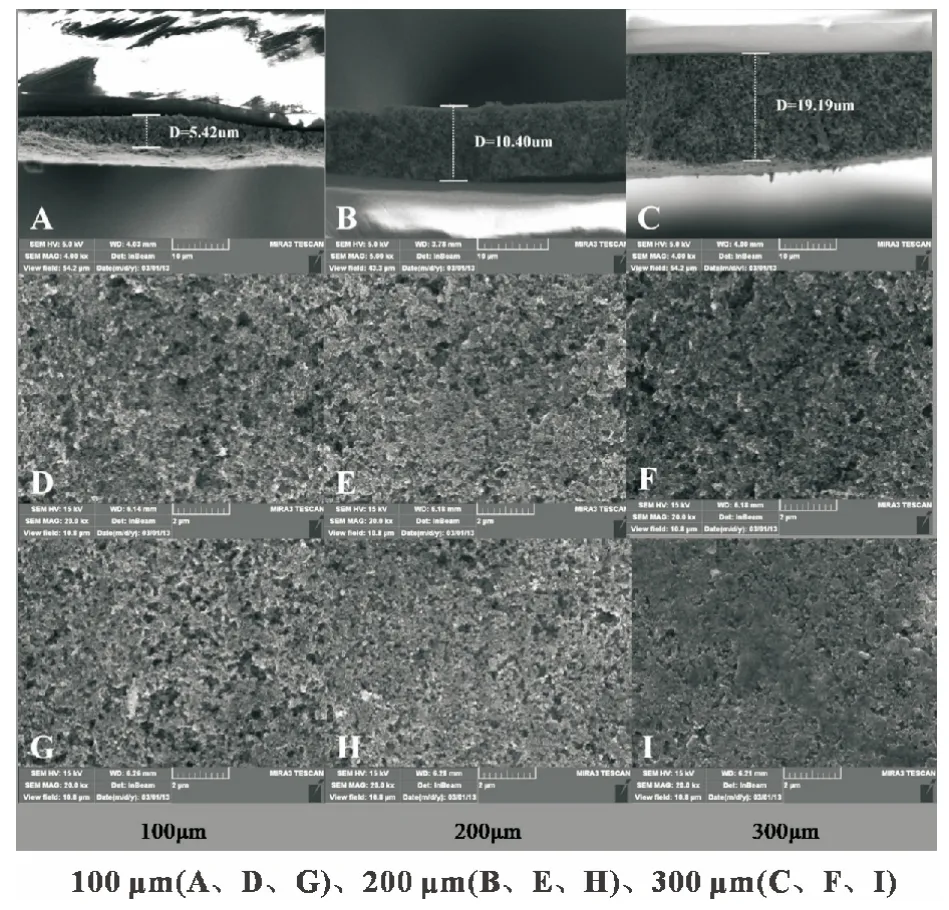

图3为刮刀运行速度为38.6mm/s时,100μm(图3中A、D、G)、200 μm(图 3 中 B、E、H)、300 μm(图 3 中 C、F、I)三种间隙涂布的催化层热压前的横截面、形貌及热压后的形貌。从图3中A、B、C可见,刮刀涂布的催化层厚度均匀、颗粒紧实,随着刮刀间隙的增大,烘干后的催化层厚度明显增加,三种刮刀间隙制备的催化层厚度分别为5.42、10.40、19.19μm。如图3中D、E、F所示,三种厚度催化层热压前的表面形貌没有明显的差异,而随着厚度的增加,热压后的催化层表面颗粒呈现出显著的挤压现象,如图3的G、H、I所示,表面微孔明显减少。

图2 涂布参数(刮刀间隙、运行速度)与电极中Pt载量的关系图

图3 刮刀间隙涂布的催化层热压前的横截面、形貌及热压后的形貌

2.3 单电池性能表征

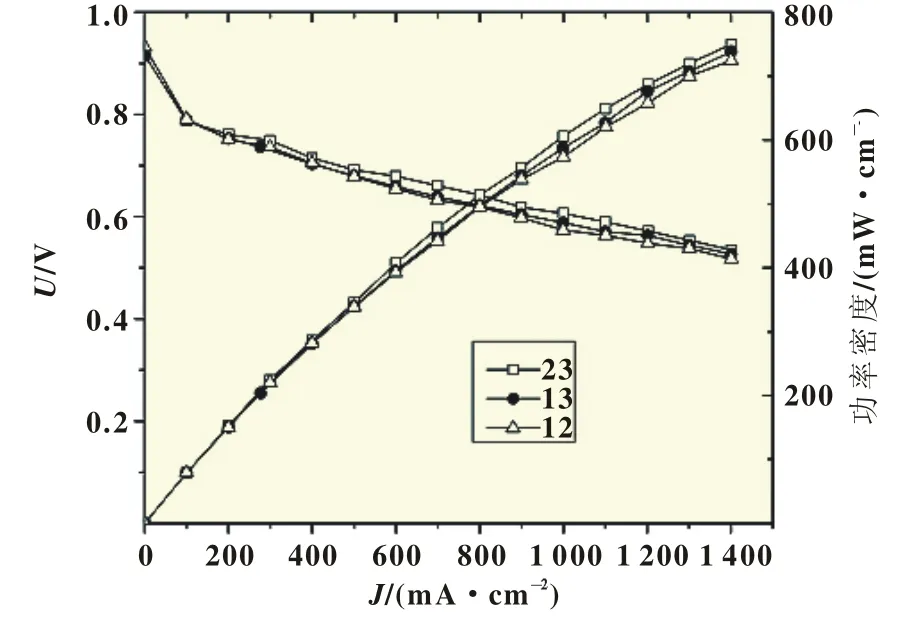

将不同刮刀间隙和运行速度制备的膜电极组装成单电池进行性能测试,表1为膜电极中催化层的制备参数、Pt载量及单电池的性能,测试得到I-V曲线如图4所示。通过改变涂布时刮刀间隙及运行速度使单电池12、13和23阴阳极的Pt载量逐渐增加,阴阳极Pt载量差控制在0.2mg/cm2左右,膜电极平均Pt载量从0.219mg/cm2提高至0.364mg/cm2。从图4中可见,在常压条件下,氢气和空气作为反应气体且相对湿度为100%,阴极、阳极Pt载量分别为0.463和0.264mg/cm2时,单电池最高功率密度可达到0.75W/cm2,电池电压保持在0.6 V时电流密度可达1 000mA/cm2,可见由本文所介绍的方法所制备的MEA结构合理,对催化剂的利用率较高,取得了良好的电化学性能。

图4 不同催化层厚度膜电极的单电池性能

随着膜电极催化剂载量的减少,平均Pt载量由0.364mg/cm2到0.219mg/cm2,下降了39.8%,单电池的功率密度仅下降了3.4%。结合图3分析,随着刮刀间隙的增加,催化层的厚度逐渐增加,转印后催化层表面的微孔有所减少,其内部的三维网络结构也更加紧密,导致部分气体通道被堵塞,从而Pt的利用率有所下降,使得Pt载量的提高对电池性能的提升并不明显。因此,在催化剂载量较高时,如果改善催化层的微孔结构,单电池性能会得到进一步的提高。

3 结论与展望

采用转印法工艺,配合刮刀涂布技术和特定粘度的浆料,制备出了高电化学性能的MEA。此工艺通过改变刮刀间隙及运行速度可以有效调节MEA催化层中的Pt载量,制备的MEA催化层厚度均匀、颗粒连续、分散性好,催化剂利用效率高,在平均Pt载量为0.364mg/cm2时,最大功率密度可高达0.75W/cm2;而催化层中Pt载量降低39.8%时,最大功率密度仅损失3.4%,这是因为催化剂载量较高时,催化层内部的微孔密度变大,使得Pt的利用率下降,因此,在高Pt载量时若能适当地增加催化层的孔隙率,改善催化层的内部结构,将会得到电化学性能更好的膜电极组件。

[1]衣宝廉,俞红梅.质子交换膜燃料电池关键材料的现状与展望[J].电源技术,2003,27(S1):185-182.

[2]WANG Y,CHEN K S,MISHLER J,et al.A review of polymer electrolyte membrane fuel cells:technology,applications,and needs on fundamental research[J].Applied Energy,2011,88(4):981-1007.

[3]FREY T,LINARDIM.Effects of membrane electrode assembly preparation on the polymer electrolytemembrane fuel cell performance[J].Electrochim ica Acta,2004,50(1):99-105.

[4]周琛,廖世军.CCM技术制备PEMFC膜电极组件[J].电源技术,2007,31(6):469-471.

[5]PASSOSR R,PAGANIN V A,TICIANELLIE A.Studies of the performance of PEMfuel cell cathodeswith the catalyst layer directly applied on nafion membranes[J].Electrochim ica Acta,2006,51(25):5239-5245.

[6]LEIMX,SHIJL,LIJY,et al.Investigation of a novel catalyst coated membrane method to prepare low-platinum-loading membrane electrode assemblies for PEMFCs[J].Fuel Cells,2009,9(2):101-105.

[7]MILLINGTON B,WHIPPLE V,POLLET B G.A novelmethod for preparing proton exchange membrane fuel cell electrodes by the ultrasonic-spray technique[J].Journal of Power Sources,2011,196(20):8500-8508.

[8]CHISAKA M,DAIGUJIH.Effectof glycerol onm icro/nano structures of catalyst layers in polymer electrolytemembrane fuel cells[J].Electrochim ica Acta,2006,51(23):4828-4833.

[9]CHISAKA M,MATSUOKA E,DAIGUJIH.Effect of organic solvents on the pore structure of catalyst layers in polymer electrolyte membrane fuel cells[J].Journal of the Electrochem ical Society,2010,157(8):B1218-B1221.

[10]CHO JH,KIMJM,PRABHURAMJ,etal.Fabrication and evaluation ofmembrane electrode assemblies by low-temperature decalmethods for directmethanol fuel cells[J].Journal of Power Sources,2009,187(2):378-386.