DMF回收系统闭环控制的实现方案及算法分析

袁清萍

(铜陵职业技术学院电气工程系,安徽 铜陵 244000)

在湿法合成树脂生产线或其他化工产品生产线中,二甲基甲酰胺(DMF)溶在水中,作为废水排出会给生态环境造成严重的危害。同时,废液中的DMF 作为重要原料和优良溶剂被化工生产过程大量使用[1]。因此生产线排出的DFM 废液需要进行专门的回收处理。

DMF 回收工艺一般采用一级浓缩塔、二级浓缩塔和精馏塔三塔蒸馏的方法得到较高纯度的DMF。回收工艺中,浓缩塔的压力、出料流量和精馏塔的温度对产品质量起到关键的作用。浓缩塔的结构比较简单,采用常规的PID 控制即可达到工艺控制要求,而精馏塔是一类具有非线性及参数时变性的控制对象,用常规的控制方法很难达到控制要求。

针对精馏塔参数特点,本文提出一个精馏塔温度模糊自适应PID 串级控制方案。在主控制器设计中,将PID 控制方法引入模糊控制器,运用模糊推理,自动实现对PID 参数Kp、Ki和Kd的最佳调整,从而使系统具有良好的静态和动态特性。

1 压力、流量闭环控制设计

1.1 控制方案设计

以FM355C 为控制中心的浓缩塔压力、出料流量闭环控制系统如图1所示,图中的虚线部分是由FM355C 实现,包括信号采集、控制器设定、输出回路三个子回路。FM355C 模块中共有4 个控制通道,每个通道可以单独工作,因此本系统只需要一块FM355C 模块即可。设定控制通道1 为一级浓缩塔压力控制,控制范围为-100~0 kPa;通道2 为一级浓缩塔出料流量控制,控制范围为0~20 m3/h;通道3 为二级浓缩塔压力控制,控制范围为-100~0 kPa;通道4 为二级浓缩塔出料流量控制,控制范围为0~12 m3/h。

图1 FM355C 闭环控制框图

检测元件将被控量实际值PV 测量转换为4~20 mA 电流信号,该模拟信号通过AO5041 输入安全栅接至FM355C 的输入端。压力、流量模拟信号进入FM355C 经过A/D 转换、放大、滤波和标准化与设定值相减计算出偏差值,再经过控制运算将结果输出,输出信号经AO5045 输出安全栅输出到实际控制器上。

控制器输出有两种,一种输出到变频器,变成变频器输出的频率,来控制电机的运转;另一种是输出到阀门,通过输出值来控制阀门的实际开度。系统中,一级和二级浓缩塔的压力控制是由真空调节阀来调节,当塔顶压力升高,减小真空调节阀的阀位;压力降低,加大真空调节阀的阀位。两浓缩塔的出料流量由变频器输出频率控制,当出料流量升高,减小变频器输出频率;出料流量降低,增大变频器输出频率。

1.2 控制算法分析

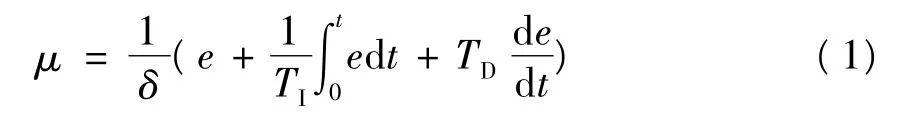

FM355C 闭环控制模块提供两种控制器算法:温度控制器、带死区的PID-action 控制器。根据现场环境和客户需求,本系统选用带死区的PID 控制运算。PID 控制为3 个环节叠加,动作规律为

式中:e为误差;μ 为PID 控制器的输出;δ 为比例带;TI为积分时间常数;TD为微分时间常数。

PID 控制器将输入变量ER按比例映射至输出信号,并添加通过对ER差分和积分生成的组件,该差分和积分是按照梯形法则使用双精度计算得出。FM355C 闭环控制模块PID 作用控制器的等式为

式中:GAIN为比例作用因子,GAIN≈0.83Vmax×Tu,Vmax为上升时间,Tu为延迟时间;XW为受控变量设定值;TI≈2Tu;TD≈0.4Tu;TM- LAG≈0.5TD。

当控制器稳定时,死区可抑制负偏差信号中的噪声,从而避免不必要的控制器输出振动。

1.3 PID 程序模块配置

FM355C 模块的参数设置是以STEP7 为平台,安装FM355C 软件包后,在STEP7 硬件组态中对其进行设置即可。根据用户提供的控制器PID 参数以及实验结果,一级浓缩塔压力、出料流量PID 参数均设定:Kp=3,TI=100,TD=20;二级浓缩塔压力PID 参数设定:Kp=3,TI=100,TD=20;出料流量PID 参数设定:Kp=5,TI=100,TD=20。

采用FM355C 程序进行PID 算法控制,算法函数为了方便调用采用结构化编写封装在FB31(FM355CPID 控制程序功能块)中,模块通道参与模拟量采集、控制和输出。每个通道进行模拟量处理时需要调用FB31,程序执行过程中还需要配合功能块的背景数据中的参数来执行不同的控制方案[2]。本系统用了一块FM355C 模块,背景数据块按顺序和通道命名为DB11、DB12、DB13、DB14,FM355C PID 功能块的背景数据块共44 个字节,调用时对背景数据块参数中函数形参赋值,赋值后FB31 进行运算并给出输出来控制被控对象,从而形成一个闭环控制。

背景数据块部分参数如表1所示。数据块中,地址为56.4 的参数为一个布尔量,内容决定了系统的手动/自动状态,地址为52.0 的实型数据代表计算外部输出。当手动/自动状态为自动时,系统利用PID 算法计算输出,并写在DB 块中,当手动/自动状态为手动时,功能块中程序会自动切掉PID算法计算部分,只运行采集信号部分,而输出直接由DB 块中外部输出值给定,即手动输出。

表1 PID 功能块背景数据块参数

2 温度模糊PID 串级控制

2.1 串级控制系统结构

精馏塔工艺要求温度偏差为±5 ℃,而在生产过程中,回流系统会有剧烈的压力波动,若采用常规单闭环控制难以适应被控对象动态特性的改变,控制品质欠佳。鉴于此,提出一种模糊自适应PID串级控制系统(见图2)。

图2 精馏塔温度串级控制结构图

串级温度控制系统采用两套测量变送和控制器。副环为回流流量自稳定系统,采用常规PI 调节规律,根据回流流量信号控制回流调节阀,这样就可以在回流罐内压力有波动的情况下,仍能保持回流流量稳定。副环的二次扰动为系统的主要干扰,该扰动量来自冷却剂的压力变化。当副环中有扰动发生,由于有副环控制回路的存在,回流调节阀能及时地调节,从而快速消除扰动的影响[3]。主控制器为温度控制系统,采用模糊自适应PID 控制规律,它根据精馏塔温度来改变回流罐流量给定值,从而保证在发生进料方面的扰动的情况下,仍能保持塔温度满足要求。

2.2 模糊PID 控制器设计

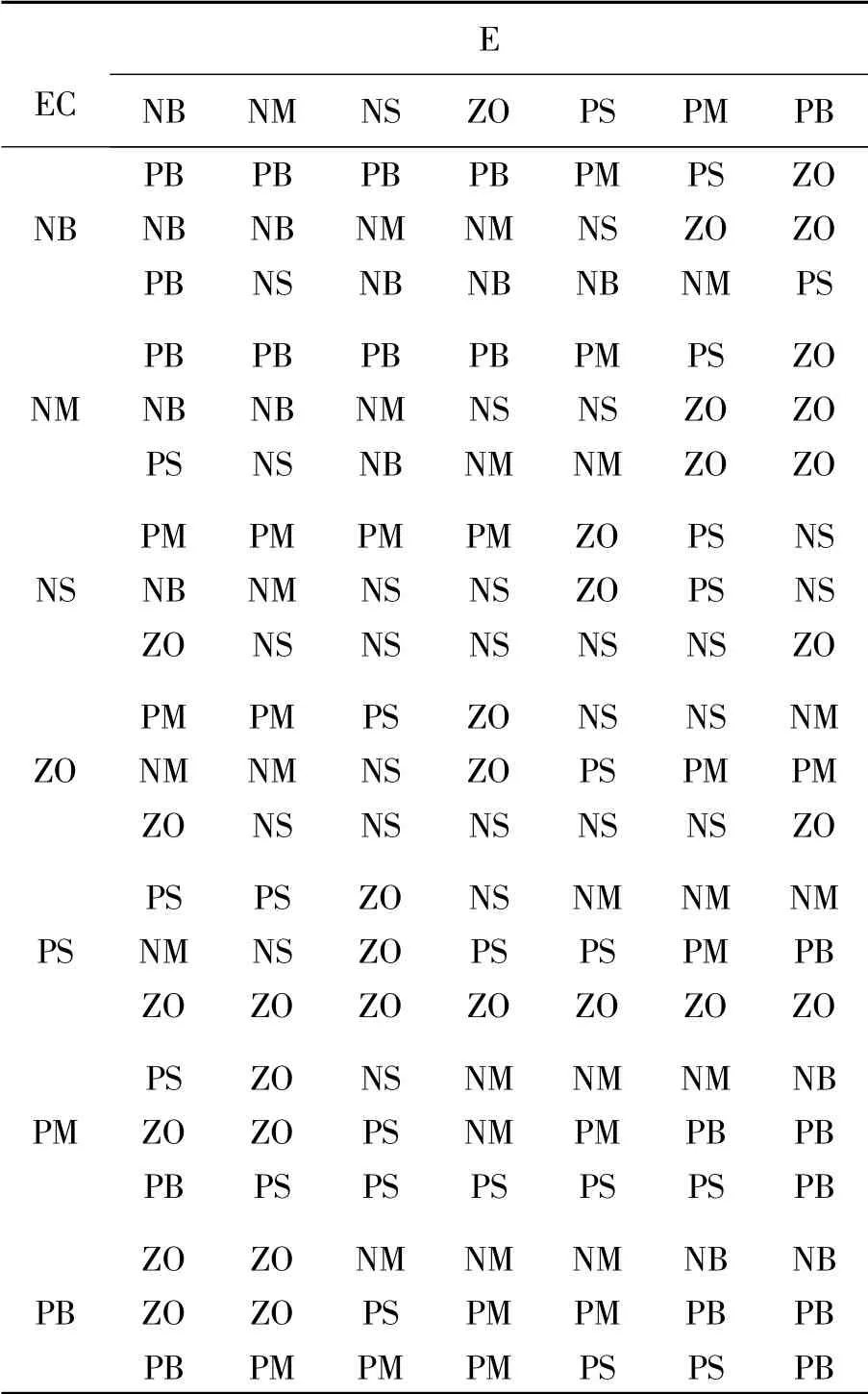

模糊PID 控制器由模糊推理参数校正部分和常规PID 控制部分组成,运行中通过不断检测偏差绝对值e和偏差变化率绝对值ec,进行模糊运算,对PID 三个参数进行在线修改,从而使系统具有良好的动静态性能[4]。模糊控制器的输入变量为偏差e和偏差变化率ec,PID 参数调整值ΔKP、ΔKi、ΔKd为模糊控制器的输出。模糊PID 控制周期的KP、Ki、Kd,公式为

式中:KP0、Ki0、Kd0为PID 参数的初始值。

根据精馏塔的温度变化特点,选取温度偏差e的基本论域为{-5,5},温度偏差变化率ec的基本论域为{-3,3},ΔKP、ΔKi和ΔKd基本论域均为{-4,4}。输入、输出变量的隶属函数选用三角形来定义[5-6]。

输入、输出的每一个变量都对应7 个模糊取值{NB,NM,NS,ZO,PS,PM,PB}。所以模糊语言规则有7 ×7=49 条,采用IF-THEN 模糊规则来实现[7](见表2)。

表2 控制规则

表2 控制规则

EC E NBNMNSZOPSPMPB NB PBPBPBPBPMPSZO NBNBNMNMNSZOZO PBNSNBNBNBNMPS NM PBPBPBPBPMPSZO NBNBNMNSNSZOZO PSNSNBNMNMZOZO NS PMPMPMPMZOPSNS NBNMNSNSZOPSNS ZONSNSNSNSNSZO ZO PMPMPSZONSNSNM NMNMNSZOPSPMPM ZONSNSNSNSNSZO PS PSPSZONSNMNMNM NMNSZOPSPSPMPB ZOZOZOZOZOZOZO PM PSZONSNMNMNMNB ZOZOPSNMPMPBPB PBPSPSPSPSPSPB PB ZOZONMNMNMNBNB ZOZOPSPMPMPBPB PBPMPMPMPSPSPB

确定模糊规则后,运用最大隶属度法对整定的三个参数进行去模糊化,从而得到输出量的精确值。

3 实验及仿真结果

3.1 压力、流量闭环控制实验结果

本系统中,压力和流量的工艺控制界面采用组态王软件进行设计,控制器界面如图3所示。

图3 PID 控制器界面

SP 为模拟量的设定值(期望值),PV 为控制量的过程值,P、I、D 为参与输出运算的PID 算法的参数值,OP 为系统输出值,左下角显示手自动操作按钮,直接与PLC 的DB 块联通控制FM355C 功能块的运作。自动状态下,PID 算法参与控制,输出为经算法后自动生成的内部输出,外部输出显示隐藏;手动状态下,PID 算法被隔离,系统直接输出外部输出(即手动输入的输出),内部输出显示隐藏。自动状态下,P、I、D 参数可修改,手动状态下OP 值可修改,SP 手自动状态下均可修改。

为了便于工作人员实时观测到现场压力和流量控制值,在组态王中将以仪表总貌的形式呈现控制值(见图4)。

图4 压力监测画面

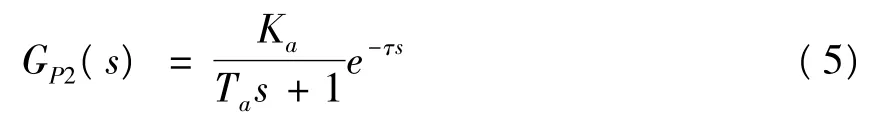

3.2 模糊PID 控制器仿真研究

模糊自适应PID 串级控制中,以精馏塔温度为主变量,回流罐流量为副变量的串级控制系统。理想条件下,回流模块的传递函数可表示为一阶惯性环节:

式中:K1为系统放大倍数;T1为系统时间常数;本系统中,取K1=3,T1=10。

实际工程中,精馏塔是一个具有非线性和参数时变的受控对象,使得传递函数不易获取。但在一定理想化条件下,可根据传递函数矩阵的理论推导出精馏塔温度控制通道的传递函数表示为[8]

式中:Ka为放大倍数;Ta为惯性时间;τ 为滞后时间。

串级系统中,副调节器PI 参数设定为Kp=10,Ki=1/33,主调节器初始参数设定为Kp=0.294,Ki=1/60,Kp=20。工况1:τ=30,Ka=8,Ta=60;工况2:τ=30,Ka=10,Ta=75,分别对串级控制和简单回路控制进行仿真比较,验证系统的鲁棒性能(见图5)。

图5 系统鲁棒性能对比

由仿真结果可以看出,串级控制的控制效果明显优于单回路控制。为分析串级系统的抗干扰性能,在串级控制系统的副控制回路加入扰动信号,抗干扰特性曲线如图6所示。对比两条曲线可知,在相同干扰作用下,串级控制系统的超调明显比等效的简单控制系统要小的多,可见串级控制系统对二次干扰具有很好的抑制能力。

图6 抗干扰特性

4 结束语

本文设计的FM355C 压力、流量闭环控制,经现场测试,系统具有响应速度快,调节精度高的特性。MATLAB 仿真结果表明,模糊自适应PID 串级精馏塔温度控制方案具有超调小、无振荡、控制精度高的特点,该控制方案可以实现较为准确的温度控制要求。

[1]杨德明,郭新连.多效精馏回收DMF 工业的研究[J].计算机与应用化学,2008,25(10):2-5.

[2]潘峰,刘红兵.西门子PLC 控制技术实践[M].北京:中国电力出版社,2009:2.

[3]梁昭峰,李兵,裴旭东.过程控制工程[M].北京:北京理工大学出版社,2010:8.

[4]范卫刚,袁冬莉.基于模糊自适应PID 的无人机纵向姿态控制研究[J].计算机测量与控制,2011,19(3):586-588.

[5]诸静.智能预测控制及其应用[M].杭州:浙江大学出版社,2003:11.

[6]温阳东,高震宇,刘思邦.基于模糊控制的总线型温度监控系统的设计[J].合肥工业大学学报:自然科学版,2010,9(33):1 325-1 328.

[7]王建平,邵威,金铁江.基于自适应PID 控制器及其在电子万能试验机中的应用[J].合肥工业大学学报:自然科学版,2009,9(32):1 343-1 347.

[8]黄克谨,钱积新,孙优贤,等.一种精馏塔传递函数矩阵的理论推导方法[J].浙江大学学报:自然科学版,1994,28(3):253-261.