哈拉沟煤矿22528综采面调斜开采设计

宋立兵

(神东煤炭集团公司哈拉沟煤矿,陕西省神木市,719315)

综采工作面设备大、搬家倒面复杂,一般要求工作面为规则形状,有利于发挥综采设备的优势。但是,在综采工作面设计时经常会受到多种因素的影响,比如地质条件、开采边界等。许多矿区开采边界不规则,为尽可能回收边角煤、提高煤炭资源回收率,许多矿区通过布置调斜工作面确保煤炭回采率最大化。哈拉沟煤矿22528综采工作面位于矿井边界,由于矿井边界与工作面斜交,即矿井边界与工作面两平巷有一定的夹角。原计划设计开切眼与工作面平巷垂直,采用旺格维利采煤法 (以下简称旺采)对边角煤进行开采。但是,旺采回采率较低,而且增加巷道掘进量,因此,改变原设计方案,计划采用综采开采边角煤,将开切眼布置为斜切眼。布置斜切眼后,计划通过调斜技术保证工作面与平巷垂直,因此,必须设计合理的调斜方案,并采取相应的技术措施,以保证工作面的顺利开采。

1 工作面概况

22528综采面位于哈拉沟煤矿22煤层五盘区,工作面长度为300m。煤层赋存稳定,倾角为1°~3°,煤层平均厚度为5.3m,设计采高5.0m。

按照6.3 m 支架安装设计要求开切眼宽8.7m,高4.4m。原设计22528综采面开切眼与运输巷垂直,开切眼长度为300m,设计布置176架支架;现将22528综采面布置为斜切眼,斜切眼按照与运输巷成92°夹角掘进,掘进55 m 后,按照与运输巷成101.5°夹角掘进与工作面回风巷贯通,斜切眼长度为305m,布置179架支架。具体斜切眼布置情况见图1。

图1 22528综采面斜切眼布置图

2 调斜方案设计

2.1 调斜方法

目前,工作面调斜方法主要有实中心调斜和虚中心调斜两种。实中心调斜工艺比较简单,且对设备的损坏小,但是由于旋转段至调斜中心的移架步距逐步减小,调斜中心顶板反复支撑次数较多,顶板管理困难;虚中心调斜将旋转中心设置在工作面范围以外,旋转过程中工作面两端均有一定的推进,可在一定程度上缓解顶板与煤壁难以维护的困难,但是开采期间控制难度比较大。根据22528综采面的实际,该工作面调斜角度不大,仅为11.5°,而且顶板条件较好,同时又是该矿第一次实施调斜开采,经验不足,确定采用实中心调斜开采方式。先以图1中A 点(22528综采面斜切眼拐弯点)作为实中心调斜开采,即斜切眼与运输巷之间的夹角减小9.5°,A 点至22528回风巷之间的斜切眼长度为249.7m;再以B 点 (22528综采面与运输巷的交点)作为实中心调斜开采,即斜切眼与运输巷之间的夹角减小2°,即B 点至22528回风巷之间的斜切眼长度305m,此时调斜完成。

2.2 调斜刀数

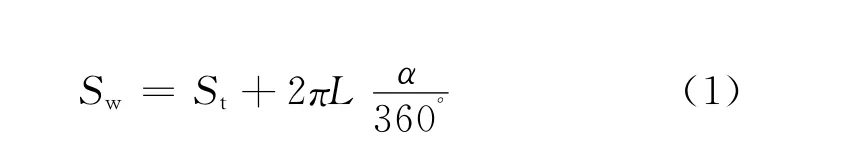

在调斜过程中,工作面刮板输送机机尾推进距离为:

式中:Sw——刮板输送机机尾推进距离,m;

St——刮板输送机机头推进距离,m;

L——调斜工作面长度,m;

α——调斜角度,(°)。

以A 点为实中心调斜的工作面长度为249.7m,调斜角度为9.5°,中心点A 的推进距离为0 m。以B 点为实中心调斜的工作面长度为305m,调斜角度为2°,中心点B 的推进距离为0 m。将各数据代入式 (1)计算得出以A 点为实中心进行调斜过程中,工作面刮板输送机机尾推进距离为41.4m;以B 点为实中心进行调斜过程中,工作面刮板输送机机尾推进距离为10.6m。

工作面所用采煤机的截深为0.865 m,因此,A 点为实中心调斜刀数为47刀,B 点为实中心调斜刀数为12刀,总共需要调斜开采59刀。

2.3 调斜循环转角

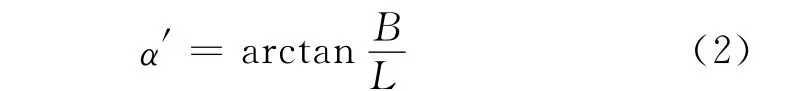

按照调斜设计,每调斜循环的转角为:

式中:α′——每刀调斜循环的转角,(°);

B——采煤机截深,m;

L——调斜工作面长度,m。

将各数据代入式 (2)得A 点的循环转角为0.2°,B点的循环转角为0.17°。

2.4 调斜工艺流程

以A、B点为实中心进行调斜开采,先调斜开采A 点至22528回风巷之间的斜切眼,22528回风巷侧每刀按照一个采煤机截深推移刮板输送机,中心点A 点不推移刮板输送机,每次割完煤后将刮板输送机调整成一条线,采煤机继续割煤,共割煤47刀。然后调斜开采B 点至22528回风巷之间的斜切眼,22528回风巷侧每刀按照一个采煤机截深推移刮板输送机,中心点B 点不推移刮板输送机,每次割完煤后将刮板输送机调整成一条线,然后采煤机继续割煤,割煤12刀,每刀所割的煤都是一个小三角形。

调斜开采工艺流程为采煤机司机从实中心 (A或B点)向机尾方向割煤,支架工跟着采煤机拉架,拉架后从实中心 (A 或B 点)向机尾方向推移刮板输送机,必须保证从实中心到机尾刮板输送机推移距离逐渐增加,直到在机尾位置时彻底将刮板输送机推出。采煤机在机尾割完三角煤后向机头方向返回时,支架工依然跟着采煤机拉架,从机尾向实中心方向推移刮板输送机,必须保证机尾刮板输送机彻底推出,从机尾到实中心刮板输送机推移距离逐渐减小,直到实中心时不推移刮板输送机。

由于实中心调斜开采时,工作面两端进尺变化较小,仅为一个采煤机截深 (即0.865 m),对推移刮板输送机工的技术要求比较高,因此,在生产中跟班队长必须组织协调到位。

2.5 设备布置

按照斜切眼布置22528综采面,斜切眼A 至B点的刮板输送机与运输巷之间的夹角为92°,因机头段刮板刮板输送机为交叉侧卸式,且为固定装置,只有通过转载机水平方向调整2°,而22528综采面选用的转载机水平方向设计调整角度为4.5°,能够解决A 至B 点的刮板输送机与转载机搭接布置问题。

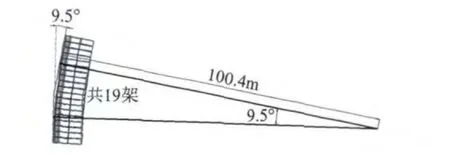

斜切眼A 至B 点之间的刮板输送机与A 点至22528回风巷之间的刮板输送机成9.5°的夹角,因此,布置刮板刮板输送机时必须在A 点区段过渡9.5°,刮板输送机的每节刮板水平方向设计最大调整角度1°,因考虑到后期安装及回采问题,通过19节刮板输送机刮板进行调节,每节调整0.5°即能满足设备布置,如图2所示。

图2 输送机角度变化段

2.6 回风巷断面扩帮

原设计开切眼长300m,将工作面调斜后开切眼长305m,工作面由305m 变至300m 过程中需回撤3台支架。支架回撤困难,现将工作面布置成300m 长度,对22528回风巷侧进行扩帮,保证工作面宽305m,从而避免回采期间回撤支架。扩帮段为三角形,两边长50m,一边4.4m,因22528回风巷已掘至22528开切眼,可使用连续采煤机进行扩帮。

为防止扩帮处巷道断面大造成顶板事故,在22528回风巷扩帮处增加一架支架,并采用单体液压支柱和锚索进行补强支护。22528综采面回风巷侧推移5m 后,作业人员从扩帮处进入采空区对工作面进行强制放顶,在工作面调直以后将扩帮处支架回撤。

3 技术措施

(1)工作面调斜时,在巷道煤壁上用白色喷漆将分段号标明,调斜开采时严格按区段推进。

(2)为保证刮板输送机平直,每割煤一刀必须进行拉线,按线控制刮板输送机的推移距离,以保证每刀的进尺都符合要求。

(3)调斜过程中为控制刮板输送机上窜下移,应严格掌握推移刮板输送机的顺序,如发现刮板输送机开始有向回风巷或运输巷上窜下移的趋势,要反向推移刮板输送机。如反向推移刮板输送机不能控制刮板输送机上窜下移时,可在回风巷或运输巷与煤壁之间设置顶杠,以控制刮板输送机的上窜下移。

(4)尽量保持刮板输送机距运输巷煤壁距离,以避免对运输巷进行扩帮,但当回风巷或运输巷由于刮板输送机的上窜下移出现割不透的情况时,要及时放炮处理,以防造成刮板输送机搭桥事故。

(5)调斜过程中,严禁工作面中部支架滞后,以防造成挤支架、拉架困难现象。

(6)调斜工作中要严格保证工程质量。到每个分段点时要确保工作面的支架、刮板输送机、煤壁都处在一条直线上,为下一区段调斜工作打好基础。

4 结论

(1)22528综采工作面采取实中心调斜开采方法,共需调斜开采割煤59刀保证工作面与平巷垂直,两调斜中心点的循环转角分别为0.2°和0.17°。

(2)通过调整转载机和刮板刮板输送机布置角度能够满足调斜开采设备布置要求。通过机尾增加一台支架及补强支护,保证调斜开采期间扩帮处顶板支护到位。

(3)采用实中心调斜开采方法及针对性的管理措施,22528综采面可以多回收煤炭资源4.2万t。但是调斜开采技术难度大,必须保证运输设备的有效搭接,而且扩帮地点顶板必须采取有效支护措施。

[1] 张毅敏.综采工作面调斜探讨 [J].水力采煤与管道运输,2010 (4)

[2] 王延飞,杨智.大倾角综放工作面调斜旋转开采技术的应用 [J].中国煤炭,2008 (12)

[3] 陈贵,常聚才.综放工作面旋转回采的关键技术与实践 [J].煤矿开采,2010 (5)

[4] 姜文杰,闫显运等.113_下03 综放工作面安全高效旋转开采技术 [J].中国煤炭,2007 (5)

[5] 戴习奎,孟凡旺,邢艳冬.芦岭煤矿9105综放工作面调斜开采技术实践 [J].能源技术与管理,2013(4)

[6] 陈四祥.不规则轻放工作面调斜接面工程技术应用[J].华北科技学院学报,2011 (1)

[7] 徐永圻.采矿学 [M].徐州:中国矿业大学出版社,2003

[8] 方恩才,张天勇,张继彬.综采工作面调斜与甩采技术的应用 [J].淮南职业技术学院学报,2001(1)