高效高可靠性电牵引采煤机的研发与工业性试验*

刘改叶

(大同煤矿集团机电装备制造有限公司,山西省大同市,037003)

“高效高可靠性电牵引采煤机研发”项目是“十一五”国家科技支撑计划 “特厚煤层大采高综放开采成套技术与装备研发”项目12个课题中的第2个课题,同煤集团针对我国特厚煤层放顶煤的开采条件,自主研发并制造出了高效高可靠性MG750/1915-GWD 型电牵引采煤机。

通过对MG750/1915-GWD 型电牵引采煤机进行井下工业性试验,不仅探索了国内在特厚煤层大采高条件下综放工作面开采设备的技术性和适应性,同时也将对我国煤机装备的技术结构、产品结构、经济规模以及设备的设计、工艺和制造等方面进行验证与考核,其创新成果将促进煤机产品的更新换代,使我国煤矿在特厚煤层综放工作面开采装备的技术性能进一步达到国际领先水平。

1 项目概述

同煤集团大唐塔山煤矿是设计年产量1000万t以上的特大型煤矿,塔山一盘区3#~5#煤层厚度为9.42~19.44m,平均厚度为14.5m。8105工作面可采走向长度为2722m,倾斜长度为207m,采高为4.5 m,放煤厚度为10 m,煤层容重为1.45t/m3,属于特厚煤层开采。国家科技部为此立项了 “特厚煤层大采高综放开采成套技术与装备研发”,属于国家 “十一五”科技支撑计划项目。经过专家对塔山煤矿地质条件和巷道状况等分析、研究和论证后,决定立项 “高效高可靠性电牵引采煤机研发”项目以配合特厚煤层大采高综放开采需要的配套设备,研制成功了高效高可靠性的MG750/1915-GWD 型电牵引采煤机。

MG750/1915-GWD 型 电 牵 引 采 煤 机 从2010年11月1日至2011年1月30日在同煤集团大唐塔山煤矿8105 工作面进行了井下工业性试验,3个月累计生产原煤272.3 万t,满足矿井年产量1000万t的要求。

2 MG750/1915-GWD 型电牵引采煤机主要技术参数

MG750/1915-GWD 型电牵引采煤机的主要技术参数如下:采高为2.7~5.2 m;供电电压为3300V;总装机功率为1945kW;截割功率为2×750kW;牵引功率为2×125 (380V)kW;泵站功率为35kW;破碎机功率为160kW;切割煤层硬度f≤4;适应工作面倾角≤30°;适应条件为含有夹矸、断层等复杂地质条件;牵引方式为 “一拖一”四象限运行交流变频调速;控制方式为采用DSP芯片 (数字信号处理器)为核心的嵌入式计算机控制系统;菜单语言为中文;操作方式为手动控制、端头控制和无线电遥控;整机结构为采用多电机横向布置,摇臂主体部分左右互换;启动预警信号为语音提示预警;通讯功能为可将采煤机运行状态传输到顺槽;急停方式为手动急停、端头站急停、无线电遥控急停以及瓦斯断电保护。

3 现场试验情况

3.1 采煤机地面组装试验

2010年4 月8 日,在塔山矿地面广场进行大采高放顶煤综采工作面设备的地面配套及辅助设备联合运行试验。

3.1.1 设备联合试运转布置

塔山矿8105工作面设备地面联合试运转全套设备按右工作面布置,转载机和破碎机布置长度为48.1m,端头支架布置在转载机和破碎机两侧。前部和后部刮板输送机长度为72.01m,前部和后部刮板输送机机头和机尾中心线距离为7.2m,前部和后部刮板输送机中部中心线距离为7.2m。中部支架布置34架,过渡支架头部布置3架,尾部布置4架。动力中心及泵站沿轨道外侧布置成一列。

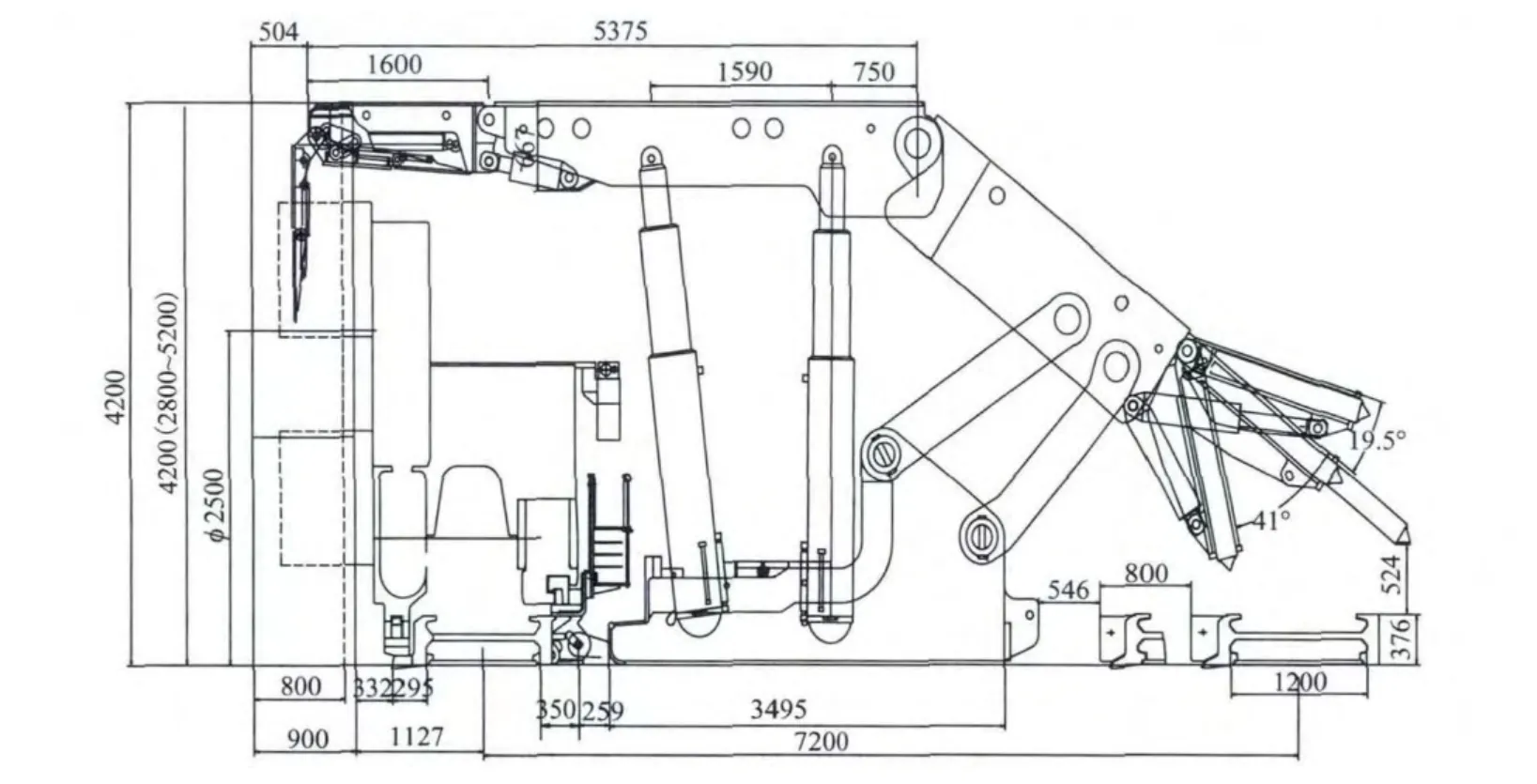

3.1.2 设备安装

采煤机布置在前部刮板输送机上,安装前按照检验标准要求对所安装的零部件进行全面的检查,大部件和关键零件进行质量和性能测试,确保各部件均正常且无缺损;组装后对整机进行全面检查,所有外接管路没有受到挤压和碰撞,确保各接头和各部件紧固螺栓紧固可靠;确保各电动机绝缘正常,各电缆和控制线接法正确,接线无松动现象;确保水分配阀供水流量与供水压力符合技术要求;确保各油池和润滑点按润滑系统要求的油位和油质要求注油,无渗漏现象;确保各操作手把和按钮动作灵活和可靠;确保电控箱、变压器和变频调速装置完好;确保程序运行及参数设置正确,截割电机旋向正确,牵引电机旋向一致且和方向指令吻合。采煤机、中部支架和前后刮板输送机位置关系如图1所示。

3.1.3 地面试运转情况

设备组装后,按井下操作标准程序顺序供水和供电,进行整机空载运行。在设备运行过程中,各部件紧固螺栓无松动,各运转部分无异常声响,无渗漏和异常发热现象;各压力指示表显示正常,高压箱、电控箱和变频调速装置显示正常;操作手把和按钮动作灵活可靠,功能正常;内、外喷雾均匀,无堵塞现象;采煤机与输送机和支架配套关系合适,采煤机行走正常,与刮板输送机销轨啮合正常,无蹩卡现象;采煤机在输送机机头和机尾行走顺利,滚筒升降正常,与支架和输送机无碰撞;采煤机和输送机配套的有关各项试验中,没有发现异常现象和设计制造缺陷。

3.2 采煤机井下试验

3.2.1 整机检测

(1)采煤机对刮板输送机的垂直3°及水平1°弯曲的适应性较好,截深和推溜步距及顶梁的协调情况较为理想,采煤机具有自开缺口的能力。

(2)采煤机在实际使用中最大采高达到5.0m,完全满足实际生产要求。

(3)中部卧底量满足设计要求,机头机尾完全割透三角煤。在保证工作面两头割通的情况下,采煤机在刮板机机头侧的卧底量为400mm、采煤机在刮板机机尾侧为367mm,在工作面中部的卧底量为540mm。

图1 采煤机、中部支架和前后刮板输送机位置关系

(4)工作面煤质硬度测定表见表1。

表1 煤质硬度测定表 (普氏硬度:f)

由表1可知,8105工作面煤质较硬且含多层矸石,矸石硬度为f=4~6,已远超出采煤机的切割煤层硬度,但在实际使用中采煤机对煤层破碎较容易,截齿消耗量小于课题任务书要求,而且试验期间还遇到最厚达1.3 m 的矸石,使得截齿和齿座消耗量明显增大,达到正常割煤的1.5倍,但依然没有超出课题任务书要求,其他部件也没有出现重大故障,运行较平稳。

表2 滑靴磨损量测定表 mm

从2010年11 月1日到2011年1月30日累计出煤约272.3万t,采放比1∶2.45,从而计算出采煤机割煤78.91万t,共消耗截齿1500把,折合0.003 把/m3, 远 小 于 课 题 任 务 书 要 求 的0.005把/m3。

(5)滑靴磨损量测定表见表2。

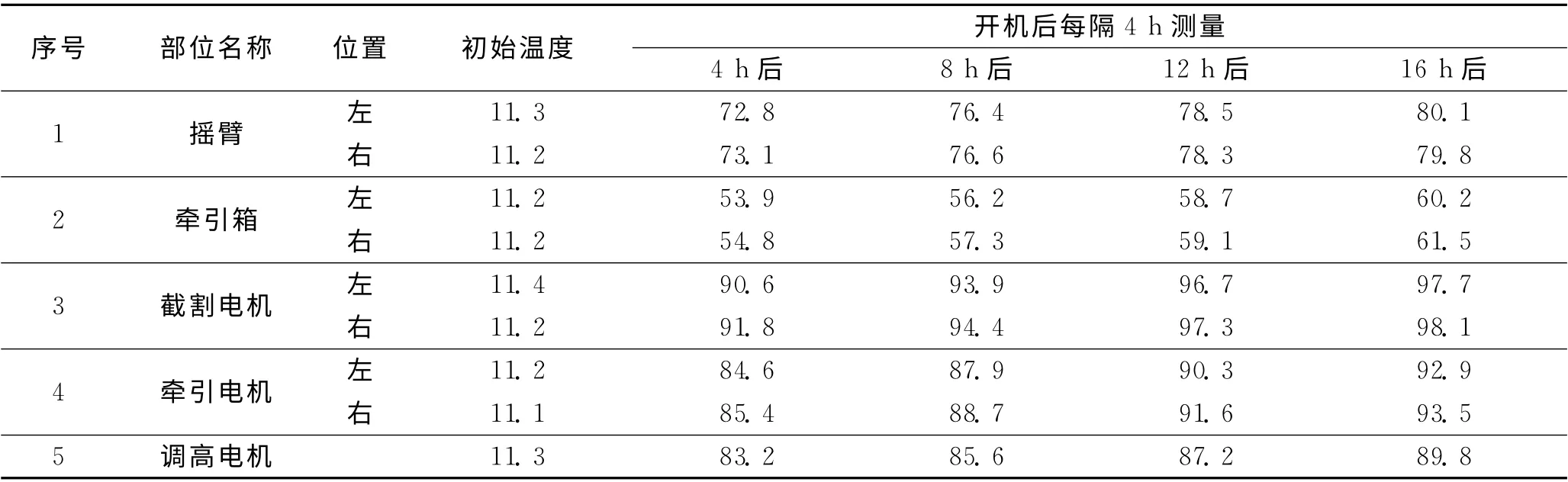

(6)采煤机的温升情况及数据见表3。

表3 采煤机正常割煤时各部位温度 ℃

通过实测数据可知,该采煤机各部电机的冷却系统运转良好,温度较为恒定,温升不大,没有超出采煤机所能承受的最高温度。

(7)所有的手控及电控操作机构均灵活、可靠和安全。

(8)截割、牵引和调高等部位油位计、加油口和润滑点均布置合理。

(9)采煤机在正常截煤或是在切割夹石煤层时,滑靴、导向滑靴以及牵引销排的啮合较好,没有发生脱轨故障,整机运行平稳。

3.2.2 行走部

(1)行走轮与运输机销排的啮合情况良好,磨损量在正常范围之内,局部有啃伤现象,但不影响采煤机正常行走。

(2)正常割煤过程中,随机观测左右牵引电机电流和变频调速装置工况,见表4和表5。

由表4和表5可知,牵引频率、牵引电流和牵引电压其值偏小,说明采煤机实际运行的割煤速度和牵引力偏小,为了保证采煤机的可靠性,所以选型的功率会比实际运行大。

表4 随机观测牵引电机电流

表5 变频调速装置工况

3.2.3 截割部

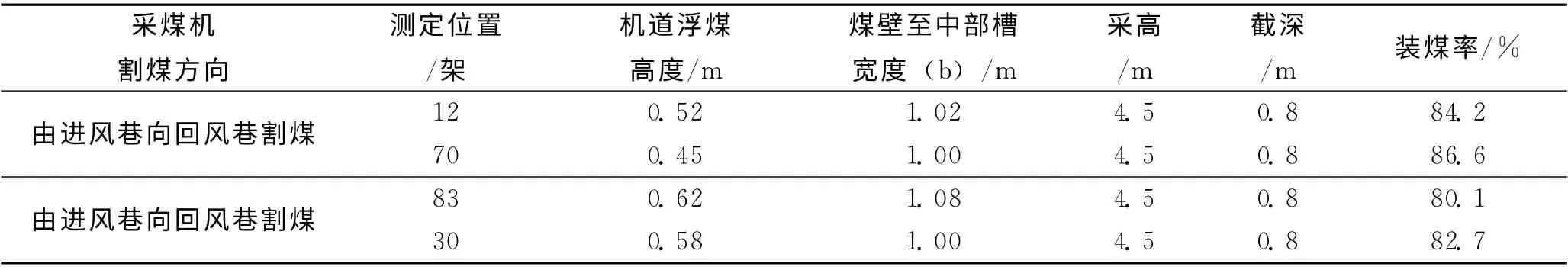

调高系统油压在正常割煤上升时为16 MPa,下降时为12 MPa,稳定性较好。采煤机装煤率测定见表6。

表6 采煤机装煤率测定

由表6可知,滚筒切割煤壁能力满足生产实际要求,滚筒装煤效果好,易于推溜。在煤质硬度f≥2.7以上的情形下,采煤机的斜切进刀、正常割煤以及遇到夹石层切割状况良好,体现出功率大的作用和效果。

3.2.4 喷雾系统

采煤机的外喷雾降尘效果较好,内喷雾在试验阶段效果欠佳,经过改进后得到有效改善。

3.2.5 生产原煤情况

8105工作面自2010年11 月1 日投入工业性试验以来,统计截止到2011年1月30日,累计生产天数为90d,已累计生产原煤272.3万t,平均月产90.75 万t,最高月产达到91.68万t,平均日产3.02 万t,最高日产达到约3.8万t,平均功效达364.5T/t,满足年产千万吨矿井的要求。

3.2.6 采煤机开机率

工作面整套设备开机率统计见表7。

表7 工作面整套设备开机率统计

由表7可知,在工业性试验期间工作面整套设备开机率最高为96.6%,最低为78.62%,平均为89.09%,说明采煤机的开机率是高于工作面整套设备平均开机率89.09%的,可以达到工作面单机可利用率在90%以上的任务要求。

3.2.7 采煤机牵引速度

采煤机割煤有时采用双向割煤,截煤牵引速度为3.3~3.9 m/min,最大牵引速度为14 m/min,远远小于课题任务书要求的最大牵引速度20m/min。采煤机正常截割一刀所需时间见表8。

表8 采煤机正常截割一刀所需时间

3.2.8 采煤机的操作性能和适用性

采煤机有手动操作、左右端头站操作和无线电离机操作3种操作方式,其中最常用的为无线电离机操作,司机随身携带遥控器,可以在离机身一定范围内任何位置操作机器,操作方便、简单,可以有效地预防片帮煤塌落造成砸伤司机的安全隐患,确保了安全生产。

3.2.9 采煤机的监测功能应用情况

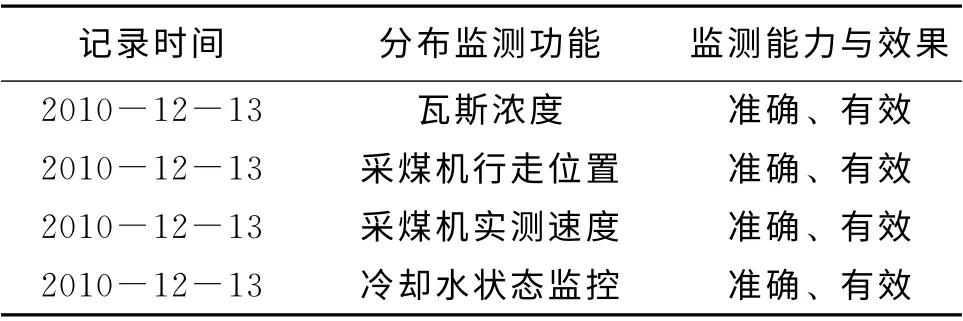

采煤机的分布式系统监测功能见表9。

表9 分布式系统监测功能

记录时间 分布监测功能 监测能力与效果2010-12-13 瓦斯浓度 准确、有效2010-12-13 采煤机行走位置 准确、有效2010-12-13 采煤机实测速度 准确、有效2010-12-13 冷却水状态监控 准确、有效

由表9可知,采煤机的分布式监测系统能够准确和有效地监测和记录监测点的数据,满足设计要求。

4 经济效益

从2010 年11 月1 日 至2011 年1 月30 日,MG750/1915-GWD 型电牵引采煤机在塔山矿8105综放工作面为期3 个月的工业性试验期间,共生产原煤272.3万t,实现销售收入125802.6万元,利润25160.52万元,税收32708.68万元。

5 结语

从2010年11月1日试生产到2011年1月30日这3个月的使用情况来看,MG750/1915-GWD型电牵引采煤机主要性能稳定,摇臂和牵引部等主要部件未出现重大问题。工业性试验表明,该采煤机主要技术参数先进,总体设计及配套合理,设备性能可靠,制造质量良好。采煤机运行平稳,生产能力大,操作简便,使用灵活,保护及控制齐全,适用于特厚煤层大采高放顶煤工作面的使用要求。自主研发的高效高可靠性MG750/1915-GWD 型电牵引采煤机与国外同等功率机型相比,在保持经济优势的同时也具有较强的可靠性、适应性和先进性。

[1] 贾清华.MG1100/2760-GWD 型大采高电牵引滚筒采煤机的研发与工业性试验 [J].中国煤炭,2013 (2)

[2] 贾清华.大采高综放工作面后部刮板输送机研发与工业性试验 [J].中国煤炭,2012 (9)