6061-T6铝合金棒材焊接裂纹分析

房继业,成卫兵,周 跃

(仪征海天铝业有限公司,江苏 仪征 211400)

0 前言

6061铝合金属于Al-Mg-Si系合金,其特点是具有中等强度、良好的塑性、优良的可焊性及耐腐性,广泛地应用于汽车、建筑、电力等行业。我公司生产的φ36mm、6061-T6棒材用于汽车行业,用户加工成盖头焊接在储气罐上,需承受0.4MPa的压力,对材料的要求非常高,不允许有夹杂、裂纹、缩尾等缺陷,并且材料具有非常高的致密性,同时对材料的硬度也有很高的要求:布氏硬度不低于90HB。φ36 、6061棒材用户在加工好的产品上进行打压试验,发现有部分产品在焊接边缘出现泄漏现象。为了弄清其泄漏的原因,对样件进行宏观组织、显微组织检查及分析,以确定其缺陷的性质和产生的原因,以便在生产中避免此类缺陷。

1 泄漏部位的宏观及微观组织

1.1 宏观组织观察

1.1.1 泄漏样件的外观形貌

从用户处带回有代表性的泄漏样件进行观察,棒材的直径为36mm,焊接在罐子上,棒材经加工后端面上有四个孔,在棒的边缘接近焊接的部位出现泄漏。1.1.2 低倍观察

把泄漏样件在线切割上加工成片状试样,经过15%NaOH水溶液侵蚀后的样件的低倍组织特征如图1所示。

图1 泄漏样件低倍形貌

从图1中可以看出:微裂纹位于样件的边部,靠近焊接部位。样件四周晶粒比较粗大,达到3级,最大的颗粒有3mm。

1.2 显微组织观察

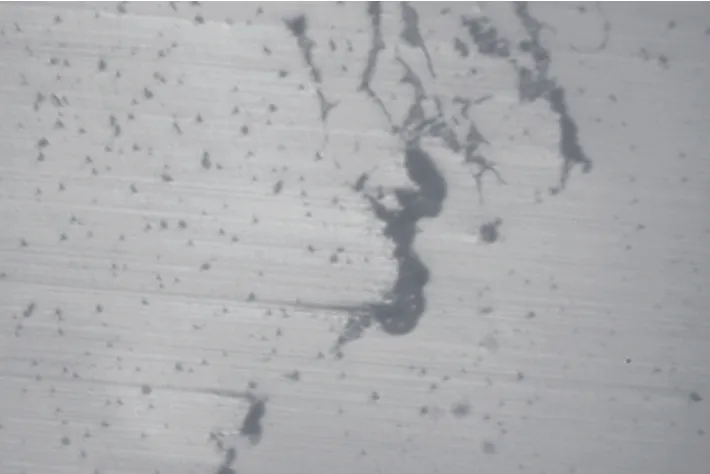

样件泄漏处的显微组织见图2、图3所示。

图2 泄漏样件显微组织 50X

图3 泄漏样件显微组织 100X

从图2可以看出组织形态不同,左上角为焊材组织而其余部位为母材(6061棒材)。焊材与母材的连接处平稳无异常,也无裂纹等现象。而在接近焊材附近母材的晶界处出现微裂纹,裂纹沿晶界延伸。图3可以看出裂纹沿晶界Al-Mg2Si共晶相处开裂。

2 讨论

铝合金的导热系数、比热容等都很大。焊接时必须采用能量集中功率大的热源,因此焊接热处理可强化的铝合金时,由于焊接热的影响,会使基体金属焊缝附近的一些部位的力学性能变坏。氩弧焊焊接时焊点处温度最高可达1000℃左右,6061铝合金中Al-Mg2Si共晶相是Al-Mg-Si合金中主要强化相,Mg2Si是一种脆化相,与其他金属间化合物一样,存在严重的脆性问题。在基体金属的热影响区,由于较大的晶粒和沿晶界存在Al-Mg2Si共晶相,所以在晶界处的强度是最弱处,在焊缝冷却收缩时产生拉应力的情况下,沿晶界处会产生裂纹,以消除焊接的应力。由于泄漏样件晶粒粗大,沿晶界析出Mg2Si共晶相,高温焊接时会导致基体的抗张强度和延伸率过低,由于焊缝收缩在沿强度和塑性较差的晶界处产生裂纹。从图2可以看出焊缝处平稳无异常,说明泄漏与用户焊接无关系,而与材料晶粒粗大有直接的关系。铝棒生产过程中对晶粒度的控制尤为重要。

3 结论

6061T6铝合金棒材焊接裂纹产生的原因与棒材粗大晶粒尤其是边部晶粒粗大有直接的关系,生产过程中注意对材料的晶粒度加以控制,焊接裂纹的问题可以解决。