未硫化胶的流动行为对挤出性能的影响

那洪东 编译

(炭黑工业研究设计院, 四川 自贡 643000)

未硫化胶的流动行为对挤出性能的影响

那洪东 编译

(炭黑工业研究设计院, 四川 自贡 643000)

介绍了如何解析未硫化胶在加工过程中的流动行为,并分析未硫化橡胶的流动行为对挤出性能的影响。

未硫化橡胶;机头;喂料;黏度

0 前 言

为了正确评价橡胶的成型加工性能,解析未硫化橡胶在加工过程中的流动行为是极其重要的。实际上,了解未硫化橡胶在成型加工设备内是怎样流动的,对于橡胶配方设计,螺杆、口型、机头等部件的设计和性能改善具有重要的意义。目前,人们依靠流动模拟技术和可视化技术大体上可以探明其中的内涵,但遗憾的是还有许多方面的内在机理尚未揭示出来。

日本橡胶协会成型加工分会的专家们对未硫化橡胶的特性、它们在成型加工设备中的流动行为、适宜的加工性评价指标以及它们与发生故障之间的关系等进行了分析和研究。虽然,目前还没有完全掌握,但是,他们把至今所做的部分工作内容进行了分析。文中介绍的主要是以挤出加工为中心所做的一系列研究,实验以及考证的汇总。

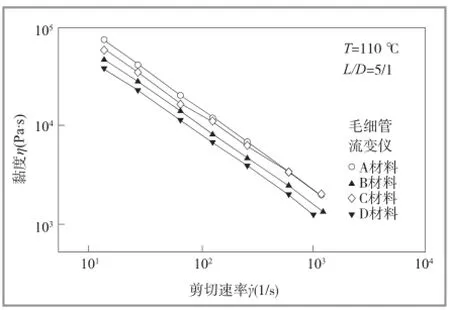

1 未硫化橡胶流动的特征和对挤出加工性能的影响

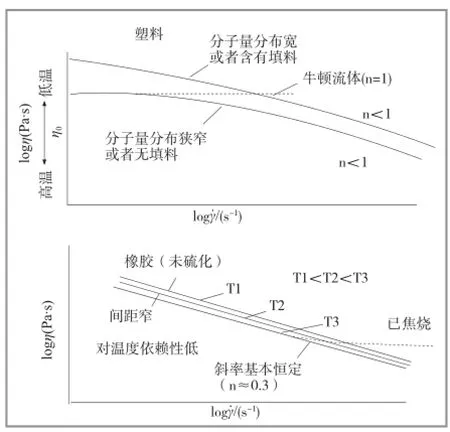

与塑料相比,橡胶的加工性能具有其独特性,且较为复杂。即,实际生产中配合了填料的混炼胶,其黏度较高,它对温度的敏感性比较低。即与塑料相比,由温度变化引起的黏度变化幅度较小。黏度与剪切速率的关系遵循帕瓦劳(Power Law)方程式,将它们两者的对数进行对比,则如图1所示,黏度与剪切速率呈直线关系。此时的n值约为0.3,即使改变橡胶的种类,增减炭黑的配合量,n值也没有太大的变化。为了证实这一点,该文作者采用毛细管流变仪测定了30种EPDM、SbR的炭黑胶料,其中SbR胶料的具有代表性的数据见图2所示。

一般来说,在低剪切速率范围内,橡胶的黏度与剪切速率无关,而为一定值。此时的黏度被称为零剪切黏度。但是,若增大剪切速率,则黏度下降,这一行为被称为西雅辛宁固(ミアシンニング)现象。

将挤出加工区域的剪切速率提高到10~102sec-1,将注射成型时的剪切速率提高到102~104sec-1时,黏度将会下降。要注意的是,图1中,由橡胶温度变化导致的黏度变化幅度较小。要想通过设定加工温度来有效调节挤出效果是困难的。另一方面,由温度变化所产生的流动性(或加工性)的变化幅度也比较小。

图1 未硫化橡胶以及塑料的黏度特性的一般趋势之比较

图2 SBR炭黑胶料的黏度与剪切速率的关系

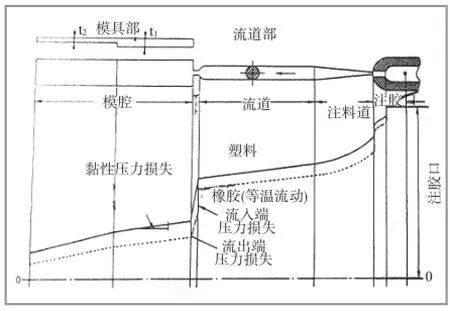

图3 毛细管内的橡胶在流动中的压力损失(与塑料相比较)

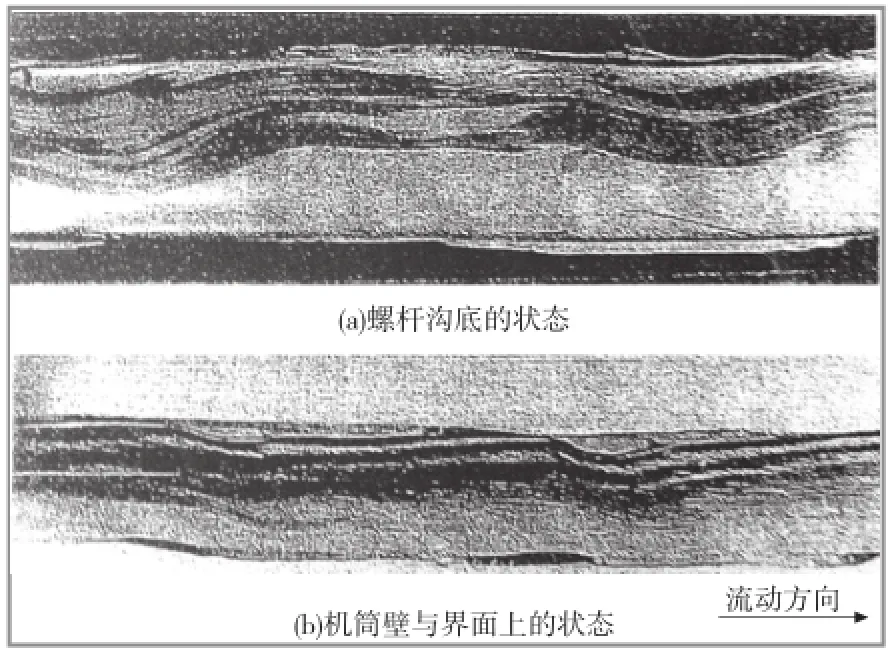

图4 未硫化橡胶在挤出机机筒壁上和螺杆底部的流动行为(胶料流动行为)

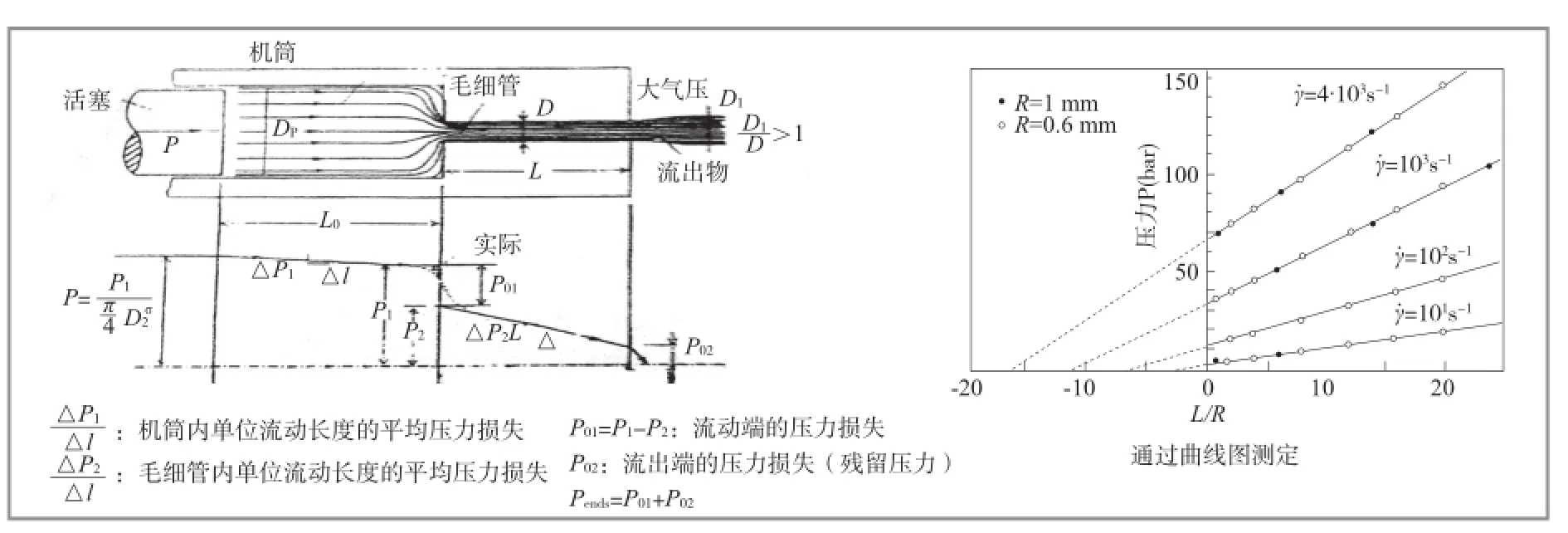

谈到未硫化橡胶的流动行为,需要关注的是橡胶流过毛细管或口型时的压力下降问题。图3所示为在注射成型时,橡胶和塑料从喷嘴中流出通过流道到达注模口时,它们在毛细管内流动中的压力变化情况。

此处的压力下降是由于能量损耗所致,而这种能量损耗则是由未硫化橡胶的压力损失造成的。与塑料相比,橡胶的压力下降幅度较大。这种现象的产生,来自橡胶流动引起与毛细管管壁的摩擦,进而导致能量损耗及橡胶自身因反复压缩变形导致黏度降低。进而造成能量损耗这两方面原因。与塑料相比,橡胶的能量损耗比较大。如图4、5所示,已有报告分析了未硫化橡胶在毛细管内的流动状况。图4所示的是,挤出机内螺杆沟槽底部的橡胶和螺杆底壁的界面处,以及橡胶和机筒壁的界面处的橡胶的流动状态。由于未硫化橡胶黏度比较高,因此,该橡胶在与金属的界面处产生了滑移现象,从而使能量有所损耗。图5是挤出有色橡胶,目测毛细管内的流动行为,由此测定滑移程度。

另一方面,由于橡胶反复承受压缩变形使黏度下降导致生热,这是由于橡胶的黏度下降所产生的,所以生热与未硫化橡胶的黏弹特性有很大的关系。

为了研究挤出过程中黏度和压力下降的影响,将挤出机的结构和未硫化橡胶在挤出过程中的流动路线与塑料的进行比较,结果示于图6和表1。

在实际的橡胶挤出操作中,一般以截面为长方形的带状,从喂料部供胶,通过螺杆、滤胶板、筛目、机头后,从口型部被挤出。表1中列示了根据挤出路线的要求所设计的挤出机各部位的结构与橡胶流动行为之间的关系。将图6上的挤出机结构和流动路线联系起来,就容易理解。

从喂料部向挤出机喂料将影响挤出量的增减和稳定性。为了均匀地喂料,橡胶的压力损失应当确定一适当的值。喂料口金属面的摩擦力、橡胶的凝集力(与橡胶黏度下降有关)对喂料的影响,可通过实际的挤出试验加以验证。

其次,在螺杆部,当橡胶的黏度低,流动性高时,会影响挤出量的增加。黏度的温度特性与剪切速率的相关性大,这一点与由温度变化以及流速增大所导致的流动性能的提高密切相关,因而在实际的挤出加工中加工条件容易掌握。

图5 显示未硫化橡胶在毛细管内的滑动行为的试验结果(对有色橡胶进行目测)

图6 挤出机的结构和挤出路线

表1 挤出机的结构(挤出路线)和对流动行为的影响

螺杆沟槽内的橡胶在流动中压力下降较大,这与挤出量的减少、混炼分散效果的降低有关,这都是不利的。因此,希望采用压力损失较小的橡胶。但是,如果压力损失过小,则在压缩部剪切生热难以形成,因此这中间存在着一个适当的值。

至于滤胶板、机头、口型各部位对于流动行为的影响,基本与喂料部位的影响相同。其中,关于口型膨胀问题,拟采用压力损失小,应力松弛系数(参照图9)小的橡胶。

由此可见,黏性流动性能和挤出加工性能,与黏度和压力损失密切相关。它们与黏度的关系容易理解,而与压力损失的关系,再略加简单的说明。

日本成型加工分会使用毛细管流变仪,研究EPDM炭黑胶料的配合问题,专家们改变剪切速率,测定其压力损失,结果示于图7。观察一下该压力损失与剪切速率的相关性,则可以看到在曲线的a区域中,即使剪切速率有所变化,压力损失也基本上处于一定的范围内。这一现象在配方不同的所有试样中都可以看到。另一方面由于配方不同,在a区域中剪切速率的范围却有所变化。采用φ60 mm挤出机对这些试样进行挤出试验,观察挤出量的稳定情况、口型膨胀情况和外观,可以确认,采用与a区域范围相对应的挤出速度(螺杆转数),加工性能最为优异。如果挤出速度过慢,则挤出物的外观会变差,口型膨胀率也会变大,挤出量会变得不稳定。反之,如果挤出速度过快,也会发生上述现象,这表明存在着一个适宜的剪切速率范围。

下文介绍压力损失的测定方法。正如图3所示,压力损失就是橡胶流过毛细管时压力下降,一般可采用毛细管流变仪(毛细管计量化)测定。压力损失的模型图和曲线示于图8。毛细管直径R和长度L之比在3以上变化,在不同剪切速率下测定毛细管出口处的应力,绘出曲线图,求出穿过L/R 之比为0时的应力P,该P值即为压力损失。

在挤出加工过程当中,剪切生热虽然是必要的,但是考虑到挤出量的增加,口型膨胀,挤出物外观等因素,还是希望剪切生热不能太大。

图7 EPDM炭黑胶料的压力损失和剪切速率的相关性

图8 用压力损失模型图和曲线测定压力损失的方法(毛细管黏度计)

图9 应力松弛曲线和应力松弛系数

在挤出加工过程中,还有一项涉及橡胶流动性能的指标就是应力松弛系数。它也是与压力损失具有部分共性的通用指标,它还是推测包括未硫化橡胶弹性在内的黏弹性的一项指标。它会影响挤出加工中的口型膨胀、剪切生热、胶料从口型挤出后挤出物的变形等性能。未硫化橡胶的应力松弛系数,一般多采用门尼黏度计(附应力松弛结构)测定。测得的应力松弛曲线,以及可求取应力松弛系数的曲线部分见图9所示。

松弛系数可用松弛曲线切线部分的斜率表示。弹性高的橡胶,其斜率也大,变形复原的时间短。从实验结果来看,门尼黏度计的转子旋转数在15r/min时的松弛系数和旋转数为0.2 r/ min,松弛系数(接近1)的未硫化胶的加工性能优异。根据这一结果是否可以确认,即使剪切速率发生变化,黏弹性变化小的橡胶,其加工性能优异。

以上讨论了橡胶的流动性,下文拟就橡胶的摩擦系数对挤出加工性能的影响进行探讨。

最近,有人提出了以提高生产能力为目的,而增加挤出量的研究课题。解决办法是提高挤出机喂料部机筒表面的摩擦阻力,将机筒表面制成粗糙状面,使机筒与挤出胶料的摩擦力大于螺杆表面与挤出胶料表面的摩擦力。从挤出原理来看,如果机筒表面与橡胶的摩擦力小于螺杆表面与橡胶的摩擦力,则橡胶不能很好地被挤出。不仅是提高橡胶和机筒表面摩擦力的问题,如何控制橡胶材料与金属之间的基本摩擦问题,也需要进一步进行探讨。

2 未硫化橡胶的流动性和挤出加工中故障的解决方法[1]

在橡胶挤出加工中常会有口型膨胀、产生流痕、挤出物外观不良、口型周围产生焦烧料、焦烧及凝胶化等不良现象产生(见表2)。表2中列举了具有代表性的不良现象及其解决方法,其中也包括了对橡胶流动行为的影响和其它产生故障的原因及其对策。在挤出加工中所产生的外观不良现象至今仍是一个既永恒又新鲜的研究课题,所谓不良现象是指表面粗糙、焦烧、麻点、气孔、膨胀、变色、表面凹凸不平等。

造成挤出物外观不良的原因包含在挤出加工的综合性问题之中。影响挤出物外观不良的因素有以下几点:

(1)在挤出机内发生的老化,交联以及分解等原因引起;

(2)橡胶塑化不良引起;

(3)橡胶焦烧(早期硫化)引起;

表2 挤出加工中的不良现象及其解决方法 (重点从橡胶的流动特性方面考察)

(4)加工工艺上的差错,加工条件设定错误引起。

现就其中的(1)和(2)进行讨论。

(1)在橡胶挤出机中最容易引起老化,焦烧,交联和分解的部分是挤出机中的螺杆内,滤胶板,滤胶板和机头的连接处以及口型部。在这些部位橡胶容易滞留,容易产生上述问题。橡胶的挤出温度设定在60~130 ℃左右,与塑料(100~280 ℃)相比并不算高,但未硫化橡胶的黏度较高,压力损失较大,剪切生热较高。压力损失和剪切生热有关联,压力损失较大的橡胶,其剪切生热也较高。

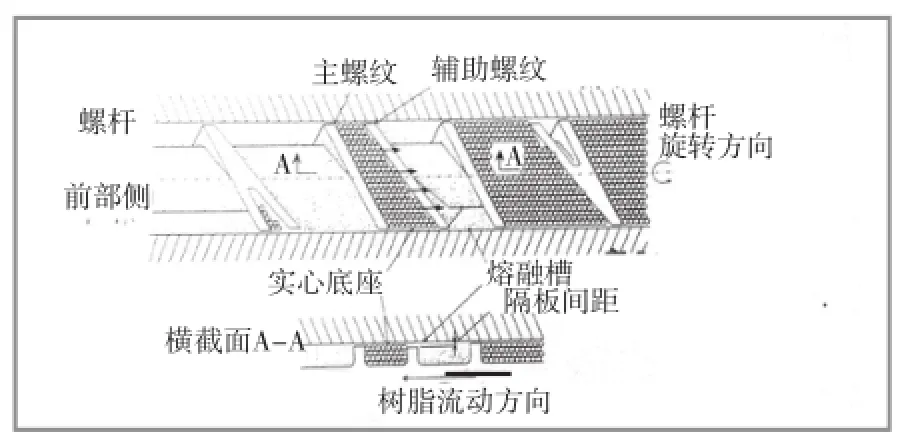

(2)引起橡胶塑化不良的原因:由螺杆结构造成塑化不充分;在滤胶板部位因筛目的选择不当引起背压不足;温度设定不当;温控精确度下降等等。未硫化橡胶和塑料在螺杆内的塑化,按图10 所示的状态进行。从螺杆沟内挤出侧的螺纹部分开始有序塑化,熔融,最后在随动侧的螺纹部分结束塑化和熔融,这一过程可通过可视化技术加以验证。

螺杆的结构对塑化过程来说至关重要。目前橡胶挤出用螺杆又增加了阻隔型和搅拌型结构。如图11所示,它们的工作原理是,将螺杆主螺纹中的辅助螺纹部分与机筒的间隙扩大数倍,以求充分的塑化,只将熔融的胶料推向前方。通过调整滤胶板筛孔的大小,控制背压,设定适当的温度,控制温度,在适当的剪切速率范围内作业,这些措施均可用于改善挤出物的外观。

图10 橡胶、塑料在螺杆沟内的塑化过程

图11 阻隔型螺杆的辅助螺纹结构可促进塑化

[1] 西澤仁.加工性を左右する未硫化ゴムの流動挙動[J]日本ゴム協会誌, 2012(11):23-29.

[责任编辑:邹瑾芬]

TQ 330.6+4

b

1671-8232(2014)12-0048-06

2013-05-27