缺气保用轮胎结构设计有限元仿真

李亚东, 冯希金, 田 健

(特拓(青岛)轮胎技术有限公司, 山东 青岛 266061)

缺气保用轮胎结构设计有限元仿真

李亚东, 冯希金, 田 健

(特拓(青岛)轮胎技术有限公司, 山东 青岛 266061)

利用Abaqus有限元分析软件建立225/45R17规格的不同设计方案的缺气保用轮胎模型,分析该规格不同结构在完全缺气下静负荷的力学性能,并根据仿真模拟结果优化设计方案。实验结果表明:此Abaqus有限元仿真能够合理、高效地指导缺气保用轮胎的结构设计,预测轮胎在完全缺气状态下的耐久性能。

缺气保用;有限元分析;结构设计;低气压耐久

0 前 言

一般轮胎在失去内部气压的时候,轮胎只能依靠轮毂来与地面接触,此时的轮胎彻底失去抓地力和操控性。而缺气保用轮胎是在失压情况下依靠胎侧刚性或支撑结构依旧能够继续以较高的时速行驶一定距离的轮胎。缺气保用轮胎具有如下特性:轮胎失压后,车辆仍能以80 km/h的速度安全行驶80 km;充气压力为零时的操控性等同于普通轮胎充气压力在100 kPa以上的操纵性;在颠簸路面上表现出色,驾驶者在车辆行驶过程中很难发觉其与普通轮胎的差别;可与常规轮辋配合使用,消费者无需更换轮辋,且省去了出行携带备用轮胎的不便,增大了车辆的可利用面积[1]。

基于abaqus有限元分析软件,建立了225/45R17规格的不同结构方案的缺气保用轮胎模型,分析了轮胎在低气压下静负荷的力学性能,以确定轮胎结构设计的优化方向。

1 有限元模型建立及条件加载

在轮胎样胎试制前,制定了两种初始设计方案进行仿真模拟,用于指导该规格结构设计的方向。主要从接地印痕形状及面积,轮胎内部变形情况及应力对比进行分析。

两种初始方案在结构上主要有以下几部分的不同设计:

(1)带束层的强度;

(2)支撑胶的形状;

(3)三角胶芯的高度和厚度。

1.1 单元及材料参数选择

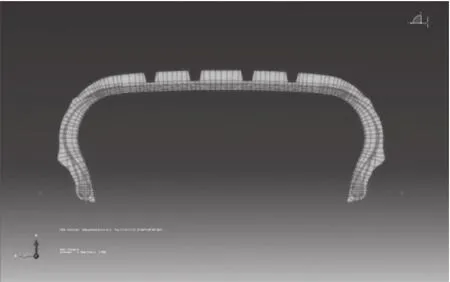

橡胶材料具有超弹性、不可压缩性和大变形等力学特性,其应力-应变关系表现为明显的非线性,根据试验曲线的拟合结果,选用Yeoh材料模型[2]。冠带层、带束层以及胎体层等复合部位采用Rebar嵌入式单元进行处理。图1为方案1建立之后的有限元模型。

图1 轮胎二维有限元模型

1.2 边界条件

根据欧洲轮胎轮辋技术组织标准手册(ETRTO)中的规定,在轮胎气密层的内表面施加初始均布压力340 kPa,并将轮辋固定,对地面施加向上的标准负荷6566 N。在仿真中将轮胎内的压力逐渐减小至0 kPa,观察各方案在完全缺气下的力学性能。

2 初始方案仿真结果分析

图2 方案1接地印痕

图3 方案2接地印痕

图4 方案1接地面积曲线

2.1 接地印痕形状及面积分析

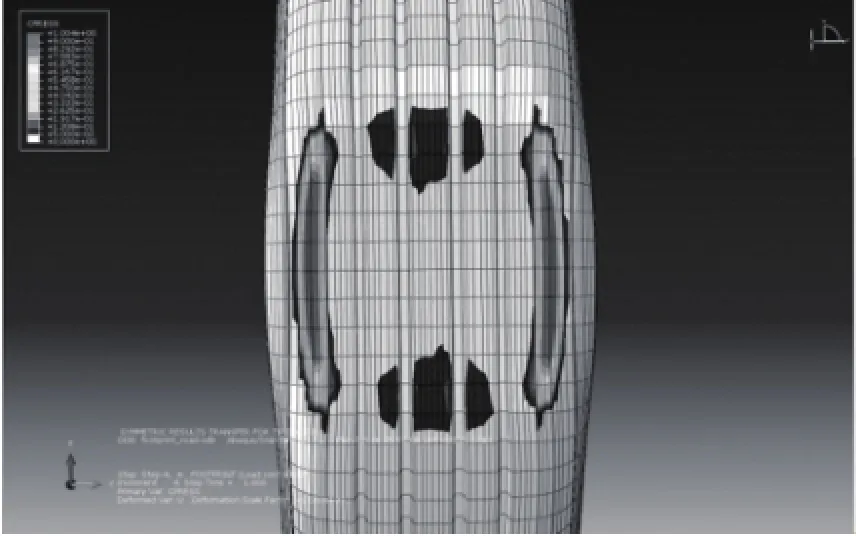

图2和图3分别示出了两种方案的缺气保用胎在完全缺气下的结构变形情况。从接地印痕的应力云图可以看出,在轮胎发生缺气之后,由于内部气压的缺失,胎面中间部分向内部方向凸起,不再接触路面,基本已经无法起到承载负荷的作用,绝大部分的负荷都集中在两侧的胎肩处,所有的负载基本都由胎侧部分承担。

图4、图5为两种方案从轮胎充气到静态加载过程至最后缺气过程的轮胎和路面的接触面积曲线,从曲线的趋势中可以看出:在轮胎逐渐缺气的过程中,由于缺气轮胎下沉量逐渐增大,导致轮胎与路面的接触面积逐渐增大。随后由于气压的不断减小,气压对于气密层的作用力已无法使胎面中心部分起到支撑作用,并且胎面中心部分开始向轮胎内部凸起,导致轮胎的接地面积不断减小。

图5 方案2接地面积曲线

2.2 轮胎内部应力应变

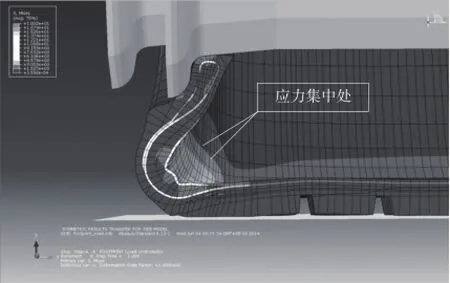

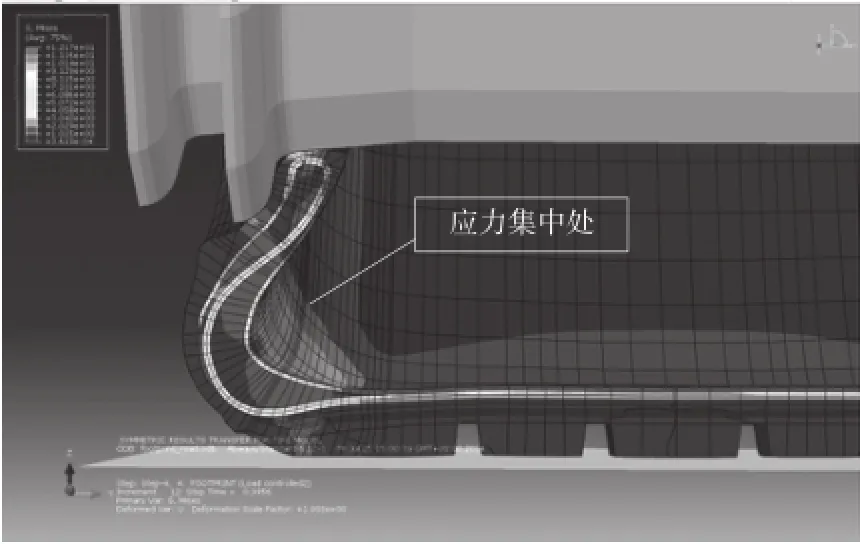

图6、图7为两种方案的缺气保用轮胎在完全缺气状态下的内部变形情况,表1为两种方案的应力、应变等数据的对比。从图中以及提取出的数据得出结论:高应力应变以及高应变能密度主要集中在胎侧支撑胶上,这意味着以上部位在缺气状态下行驶时会产生过多的热量,导致胶料损坏。不难看出胎侧支撑胶胶料的生热性能以及抗屈挠等性能会对轮胎缺气状态下的耐久性有比较大的影响。

由于两种方案结构设计上的不同,可以从图中看出两种方案的轮胎在缺气后的变形集中位置以及变形程度明显不同。方案1的应力集中处有两个位置,缺气状态下行驶的发热量肯定要高于方案2,对于耐久性有明显的负面影响;方案2 的应力应变主要集中在某一点位置,并且从提取出的数据来看,应力及应变能密度要比方案1小。初步断定方案2的结构设计要更合理一些。

图6 方案1内部变形图

图7 方案2内部变形图

表1 方案1与方案2应力集中处数据对比

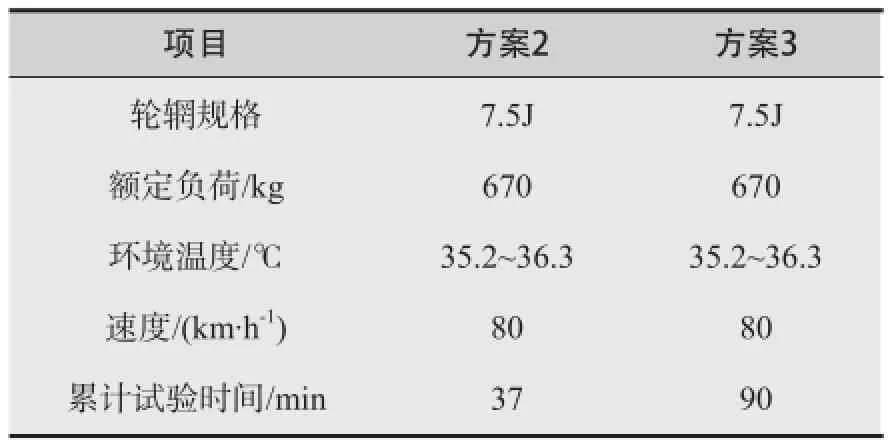

3 挑选方案进行样胎试制

按照上述分析,用两种方案分别试制出成品胎,进行完全缺气下的耐久性实验。结果发现:方案2的成品胎在完全缺气下的持续行驶时间比方案1的持续时间要提高60%(见表2),并且从试验后轮胎的断面上可以发现两种方案轮胎的破坏形式均为支撑胶在应力集中点处发生破坏,导致支撑胶磨损断裂,轮胎内部结构破坏严重,与仿真结果吻合(如图8所示)。

表2 方案1与方案2试验结果

图8 方案1试验后断面图

4 结构改善

根据样胎试制的试验结果,对方案2的轮胎结构进行改善,得出方案3。主要调整部位有:

(1)调整三角胶芯高度及厚度。胶芯的高度及厚度对于轮胎的径向刚度等力学性能有较大影响。车辆在凹凸不平的道路上行驶时,轮胎的径向刚度对车辆的平顺性有较大影响,合适的径向刚度不仅能保证驾驶者和乘坐者的舒适性,还能减轻货物由于道路颠簸所造成的危害[3]。

(2)加强带束层强度。带束层在轮胎缺气状态时,能起到缓解胎面中心部位向轮胎内部凸起的作用。

(3)更改胎侧支撑胶形状。在轮胎缺气负载时,绝大部分负荷都是由胎侧支撑胶承受的,在车辆行驶过程中,胎侧处的支撑胶反复地周期性变形,从而产生大量的热量,且热量无法很快散掉,因此支撑胶容易发生疲劳破坏。而且很有可能由于贴合面生热过大和粘合强度不足,使得产生贴合破坏而产生脱空,从而降低轮胎的使用寿命和安全性能。因此合理的支撑胶结构设计和材料选择对于降低轮胎疲劳破坏和提高轮胎使用寿命具有重要意义[4-6]。

(4)调整胎体层强度。如图9和图10所示,轮胎在缺气状态下,胎体帘线的应力比正常充气状态下的应力高出70%左右,适当调整胎体层强度可以让轮胎在缺气状态下的下沉量减小。由于橡胶应力松弛现象的存在,下沉量的减小对于轮胎的低气压耐久性有比较大的影响。

图9 充气状态下的胎体应力

图10 缺气后的胎体应力

5 改进后仿真模拟对比分析

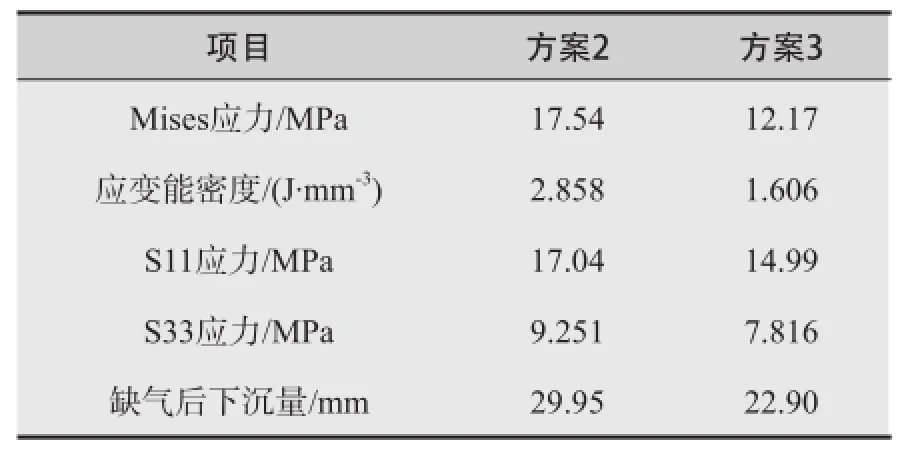

图11为方案3在完全缺气状态下的轮胎内部变形,表3为方案2与方案3的结果对比。通过仿真结果可以看出:改进后的缺气保用轮胎在内部最大应力与应变能密度上都有一定程度的减少,并且缺气后轮胎下沉量下降了7.05 mm,且胎侧支撑胶的内部应力分布更均匀些,应力过于集中的状况有所改善。

图11 方案3的轮胎内部变形

表3 方案2与方案3应力集中处数据对比

6 改进后实验结果

表4 方案2与方案3试验结果

对新方案的缺气保用轮胎进行完全缺气下的耐久性试验,测试结果表明(表4):新方案的轮胎在完全缺气下的耐久性比方案2提高了140%以上,并且超过相关法规的要求。轮胎在缺气后可安全行驶的距离有了明显提高。

7 结 论

(1)在缺气保用轮胎的设计中充分应用了有限元分析仿真技术,通过有限元预测,找出结构的应力集中点,从而进行有针对性的优化设计。缺气保用轮胎的开发过程验证了有限元在轮胎结构设计中的作用是可靠的。

(2)缺气保用轮胎在缺气之后,绝大部分载荷都由胎侧支撑胶来承担,胎侧支撑胶的形状、抗屈挠性能、强度和生热性能会直接影响轮胎在缺气之后的耐久性能。

(3)结构调整以及轮胎试验测试结果对比发现:缺气保用轮胎合理的结构设计对轮胎缺气状态下的耐久性能有很大的影响。通过调整三角胶芯高度及厚度、带束层胎体层强度以及胎侧支撑胶的形状等结构因素,明显改善了缺气保用轮胎的耐久性能。

[1] 韩正勇, 何晓玫. 跑气保用轮胎力学性能分析[J].轮胎工业, 2010(5):307-312.

[2] 黄建龙, 解广娟, 刘正伟.基于Mooney-Rivlin模型和Yeoh模型的超弹性橡胶材料有限元分析[J].橡胶工业, 2008, 55(8):466-472.

[3] 喻凡, 林逸.汽车系统动力学[M].北京:机械工业出版社,2005:30-67.

[4] Kageyama I, Kuwahara S. A Study on Tire Modeling for Camber Thrust and Camber Torque [J]. JSAE Review, 2002, 23(3) : 325-331.

[5] Kim S, Kondo K, Akasaka T. Contact Pressure Distribution of Radial Tire in Motion with Camber Angle [J]. Tire Science and Technology, 2000, 28(1) : 2-32.

[6] 薛梓晨, 贺建芸, 唐霞, 等. 跑气保用轮胎侧倾滚动力学性能有限元分析[J]. 北京:北京化工大学学报(自然科学版), 2013, 40(S1):52-57.

[责任编辑:朱 胤]

Finite Element Analysis Aided Architecture Design of Run-Flat Tire

Li Yadong, Feng Xijin, Tian Jian

(TTa(Qingdao) Tire Technology alliance co., Ltd., Qingdao 266000, china)

The research and development of run-flat tire was on the agenda according to the market demand. Different kinds of 225/45R17 tire models were created in the abaqus fnite element analysis software. The mechanical properties of those run-flat tires under zero inf ation pressure was analyzed and compared with each other to propose the optimal architecture design. The results shows that the f nite element analysis technology provides important and eff cient guidance for the design of run-flat tire. The low pressure durability of run-flat tire can be forecasted by this technology.

Run-Flat Tire; Finite Element analysis; architecture Design; Low Pressure Durability

TQ336.1

b

1671-8232(2014)12-0021-05

2014-11-06