载重轮胎设计开发技术大观(七)

于清溪

载重轮胎设计开发技术大观(七)

于清溪

随着载重轮胎子午化、扁平化、无内胎化进程的不断深入,对载重轮胎的设计开发也逐渐趋于成熟。系统介绍了载重轮胎的材料和结构设计思路,并就其某些代表性性能的设计进行了思考。

橡胶;老化;防老剂;配合

5 对轮胎代表性能与特性的思考

5.1 载重轮胎耐久性

载重轮胎,尤其是子午胎,应力主要集中在带束层和胎圈区域,也是轮胎最易损坏的地方。为此,带束层和胎圈在使用中的牢固性成为提高载重轮胎耐久性的关键。

5.1.1 带束层耐久性

改善带束层的耐久力,一言以蔽之,就是要抑制带束层内相互交错的层间的应力变形。载重轮胎在较高的充气压力下使用,一般为700~930 kPa,轮胎的径增大可达1.5~3.0 mm。它常随胎体部和带束层所承受的负担而变化,亦即其增量是随形状轮廓和带束层的结构而变的。如轮胎为高扁平状,则带束层的张力负担还要更加增大。同时,不但要抑制轮胎充气时的应力,还要充分考虑轮胎在负荷条件下行驶(旋转)时带束层发生的应力变形量。

轮胎在充气时周方向要伸张施以张力,负荷时压附在地平面上的轮胎更要对带束层端部施加张力。受使用条件的影响,当施加侧向力时,在侧向力的反向力一侧的带束层端部,由于周向的伸张张力增大,又使带束层的应力应变进一步增加。现今,如何将这个带束层上发生的应力应变控制在最小的范围内,已成为轮胎设计的关键。

5.1.2 胎圈部耐久性

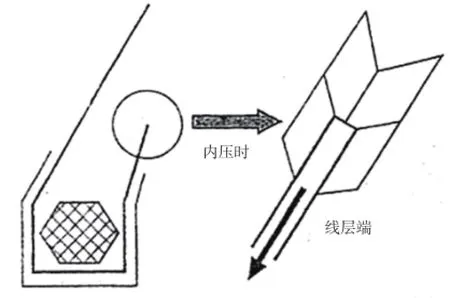

提高轮胎胎圈部的耐久性,最为重要的应是提高胎体帘线反包上部端点的耐久力。而提高其强力,又会出现生热大和引起应力变形的情况。它们会使帘线端头处的线层橡胶内产生龟裂,然后从刚性侧和背面侧使龟裂进一步扩大,最终导致橡胶破坏。探其基本机理,是因为在充进内压时首先是线层帘线被施加了很大张力,线层帘线发生了拉伸性的拔出力所致。

当轮胎在上述状态下旋转时,在垂直负荷下要施加压缩方向的力。经过反复运动,生热的橡胶逐渐裂化,而使内压变形增大,线层端点地区发生龟裂。正因如此,胎圈故障出现的原因,不管是裂口还是脱层、折断,可以概括归纳为来自“内压变形”、“负荷变形”和“热老化”三个方面。因此,为提高胎圈耐久性,必须要设法降低线层端点处变形的绝对值和旋转时变形的振幅。TcOT设计是有效提高载重轮胎耐久性的一个典型实例。

5.2 载重轮胎磨耗寿命

5.2.1 耐整体磨耗性

对载重轮胎来说,整体磨耗寿命是经济性,也是关系到环保性的最重要体现。决定磨耗量大小和磨下胎粉多少的要素,可以说是来自胎面所用的橡胶,其特性主导了耐磨损橡胶含量和补强填料的级别,胎面接地的花纹类型种类,以及带束层、胎体的刚性等诸多方面。然而,不可忽视的是,轮胎磨耗也因在轮胎给力时受设计的定应力和定变形的影响而发生改变。例如,从胎体的刚性上观察,如为定应力给力时,则胎体的刚性大,可抑制变形,使磨耗量减少。由于目前轮胎使用时定应力给力的场合尤多,因此胎体刚性大的磨耗寿命也相对较高。

图15 充入内压时线层端部的应力变形

5.2.2 耐偏磨耗性

偏磨耗是载重轮胎最常见的问题,并在很大程度上决定着轮胎的商品价值,因而倍受生产和使用双方的关注。耐偏磨耗性能好的轮胎,不仅可以提高轮胎的整体寿命,还可以削减轮胎的旋转次数,由此能减少轮胎的购置费用和减轻劳动的支出,偏磨耗发生的原因甚多,出现的形态也多种多样。从外形上观察,大体上约有10余种之多,主要原因有:

一是车辆的完好状况,轮胎内压和载荷条件,行驶状态以及路面好坏;

二是轮胎设计的结构形状(含胎面花纹),胎面橡胶及配方的适应程度;

三是轮胎在接地面上驱动行驶时发生的种种力能,如该种力能出现不均一性的扩大,即有可能发生偏磨耗现象。

如何正确调节施加于轮胎偏磨耗上的力(剪切力)是设计的关键所在。目前已经开发的调节剪切力分布的技术,大致有以下四种方法:

(1)在胎面上设计偏磨耗吸收槽,使磨耗力向最易磨耗处集中,从而抑制其他部位偏磨耗的发生。

(2)在胎面靠近胎肩处设计横力防御槽,防止胎肩处产生局部磨耗。

(3)对胎面花纹的断面设计成帽状,分散花纹块角边的力,以抑制花纹块的偏磨(锯齿状磨损)。

(4)胎面顺向花纹设计时设法达到合理分配,即通过对肩侧部与中心部顺向几个沟槽的分布排列(大小、距离、角度、湿度、形状和加强筋),使之抑制边缘地带的偏磨耗。

另外,轮胎胎面接地部的设计弧度、宽度,选定和保持气压更是基本的条件。

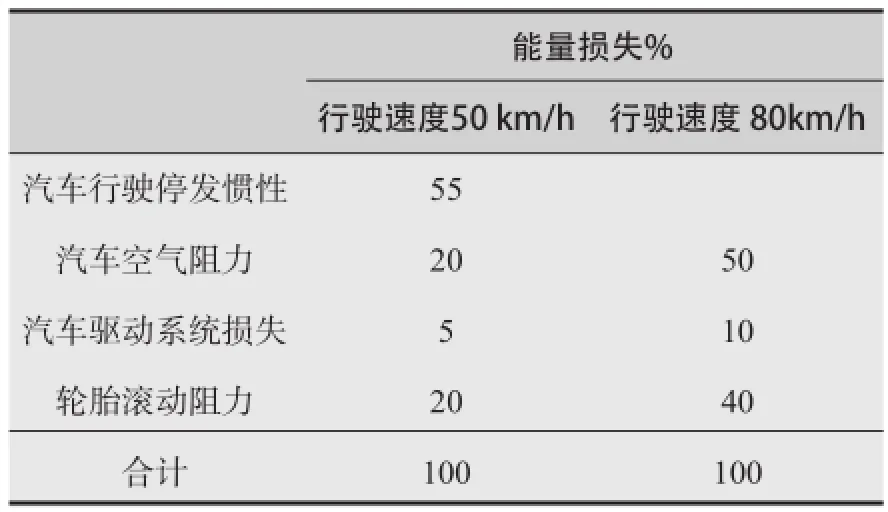

5.3 载重轮胎燃油效率性

从经济和环保的观点出发,轮胎燃油效率的重要性已呈飞跃上升的趋势。对燃油效率性的好坏,目前主要是从轮胎滚动阻力的大小来评价的。不过,滚动阻力对燃油效率的影响,常随使用条件而发生很大变化,有时很难测出效果。只有当以高速为主的时候,由于行驶中“刹车—驱动—刹车”的次数相对较少,才明显显出滚动阻力对于节油的效果。通常,在一般行驶(50 km/h)和高速行驶(80 km/h)中,汽车能量损失的构成比较详见表14。

表14 载重汽车不同行驶速度的能量损失变化

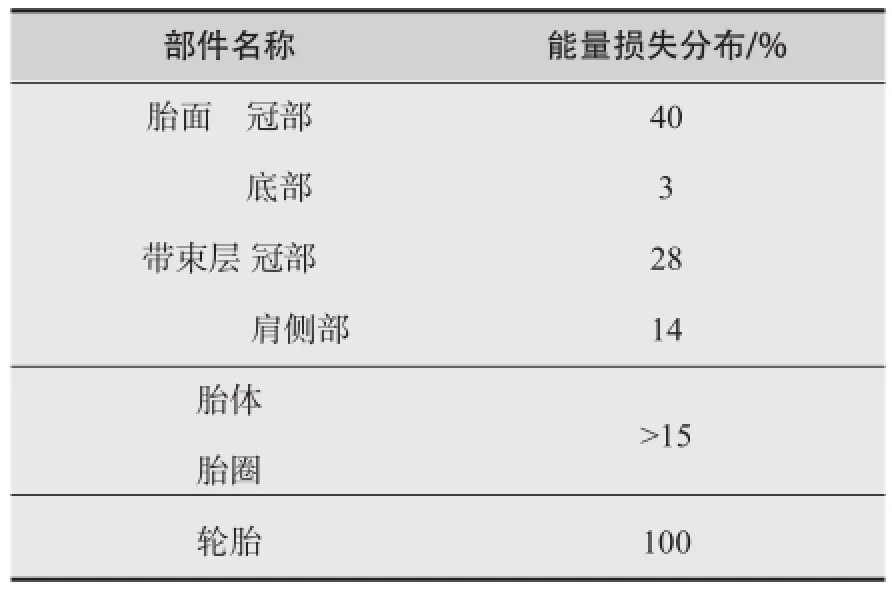

轮胎滚动阻力实际上是轮胎各部件能量损失的总结果。其中能量损失最大的部件为胎面,占到43%;其次为带束,占了42%;胎体和胎圈合计占15%。详见表15。

表15 载重轮胎能量损失分布

在结构设计上,如对上述橡胶部件进行新的开发,以自动进化设计法(GUTT)设计新的轮胎形状轮廓和骨架材料的合理配置,以控制轮胎各部件尤其是胎冠区的能量损失,可使滚动阻力下降20%,获得节省燃油的轮胎。再加上配方设计方面,选用S-SbR橡胶做轮胎胎面胶和带束胶又可使滚动阻力降低20%~30%,如为PUR(聚氨酯橡胶)则可达45%以上。同时,还可设计出滚动阻力低,又能提高关系到安全性的抗湿滑性和不影响经济性的耐磨耗性,使三者得到兼顾、协调、平衡的综合性燃油效率轮胎——绿色轮胎。

5.4 载重轮胎抗湿(水)滑性

5.4.1 抗湿滑性

作为安全性的重要特性之一的抗湿滑性,是载重轮胎必须具备的条件。

(1)湿滑刹车性,即在低μ(摩擦)路面的刹车性能,如柏油路、石板路等的制动能力。另外,还有载荷状态下的在常规路面上的刹车性,如沥青路、混凝土路,尤其是在高速行驶时的刹车能力。

(2)湿滑低μ路面的停开车性(空车状态下)。

(3)湿滑状态下的汽车轮胎旋转性(转向性和直行性)。

(4)水浮状态下轮胎的通过能力,即不打滑。

对于要求特别重视低μ路面的载重轮胎来说,块状花纹的抗湿滑效果比顺向花纹要好,因此改善抗湿滑性,应该选实际接地面积大、边缘花纹块多的轮胎。对于高速下行驶的轮胎抗湿滑性,应特别注意提高花纹的排水性,即花纹沟容积大的才更为有效。当然,从胎面橡胶的配方设计上增大μ对整个抗湿滑性,应是更为有效的举措。

改善湿滑低μ路面上停开车的刹车性的措施,基本上就是上面这些方法,但要注意提高花纹的刚性和牵引性,设计能有效提高边缘压力的刚性花纹。尤其对可扁平轮胎,更需在花纹的刚性上狠下功夫。

5.4.2 冰雪路面通过性

适于冰雪地上行驶的载重轮胎亦称冬用或冬季轮胎,分为雪地目的雪地轮胎和冰上行驶的镶钉和非镶钉轮胎两种类型。镶钉轮胎因为行驶中产生粉尘公害污染环境,近年几乎已全部改为非镶钉轮胎。

提高非镶钉轮胎的冰上通过性能,主要对策是解决摩擦系数的问题,即必须提高轮胎橡胶与冰雪的摩擦力。另外,还有像尽量增大接触面积、尽快除去水、保持在冰面上的抓着效果等等,也都是必不可少的条件。特别值得一提的是,近年更为此专门开发了可有效提高冰上性能的用于胎面的发泡橡胶。这种均匀分散在橡胶之中的气泡,连续呈现于胎面的外表面,且多数从微孔出现坑洼的形态,它能起到对造成冰上滑动主要原因“水膜”的除水和排水的效果,从而达到提高接地性能的目的。另外,在这些气泡的周围还有所谓“边缘效果”,也能提高冰上的摩擦力。

发泡橡胶开发利用的历史虽然只有仅仅十几年的时间,但现今已发展到第四代技术。非镶钉轮胎最初采用的第一代发泡橡胶,虽然已经导致冰上性能的大幅提高,但很快又进入到排水性好的第二代,即小孔径连续发泡橡胶。接着,为进一步提高排水性能和发泡部位的边缘效果,强化发泡部位的边缘强度和提高耐磨耗性能,出现了第三代的大孔径气孔+PE(聚乙烯)强化的发泡橡胶。现在,又进一步开发出排水性和耐磨耗性更优的第四代,称之为筒状的发泡橡胶,并已成为载重轮胎的专用橡胶,习惯上称之为喇叭筒发泡橡胶。

从花纹方面说,提高冰上性能必须要增大实际接触面积,也要增加边缘的成分。然而,雪地轮胎的胎面多为充油的NR,硬度和定伸应力一般偏低,如一味增加边缘成分会使花纹块的刚性下降,当轮胎给力时要引起花纹形变,使实际面积减少,结果造成冰上性能反而无法提高。为此,现已开发出一种可防滑动的花纹块。它的特点是细缝沟槽采取不均等分布形式夹在大花纹块之中,以保证实地接触面积和边缘的两优化,达到提高冰上性能的效果。

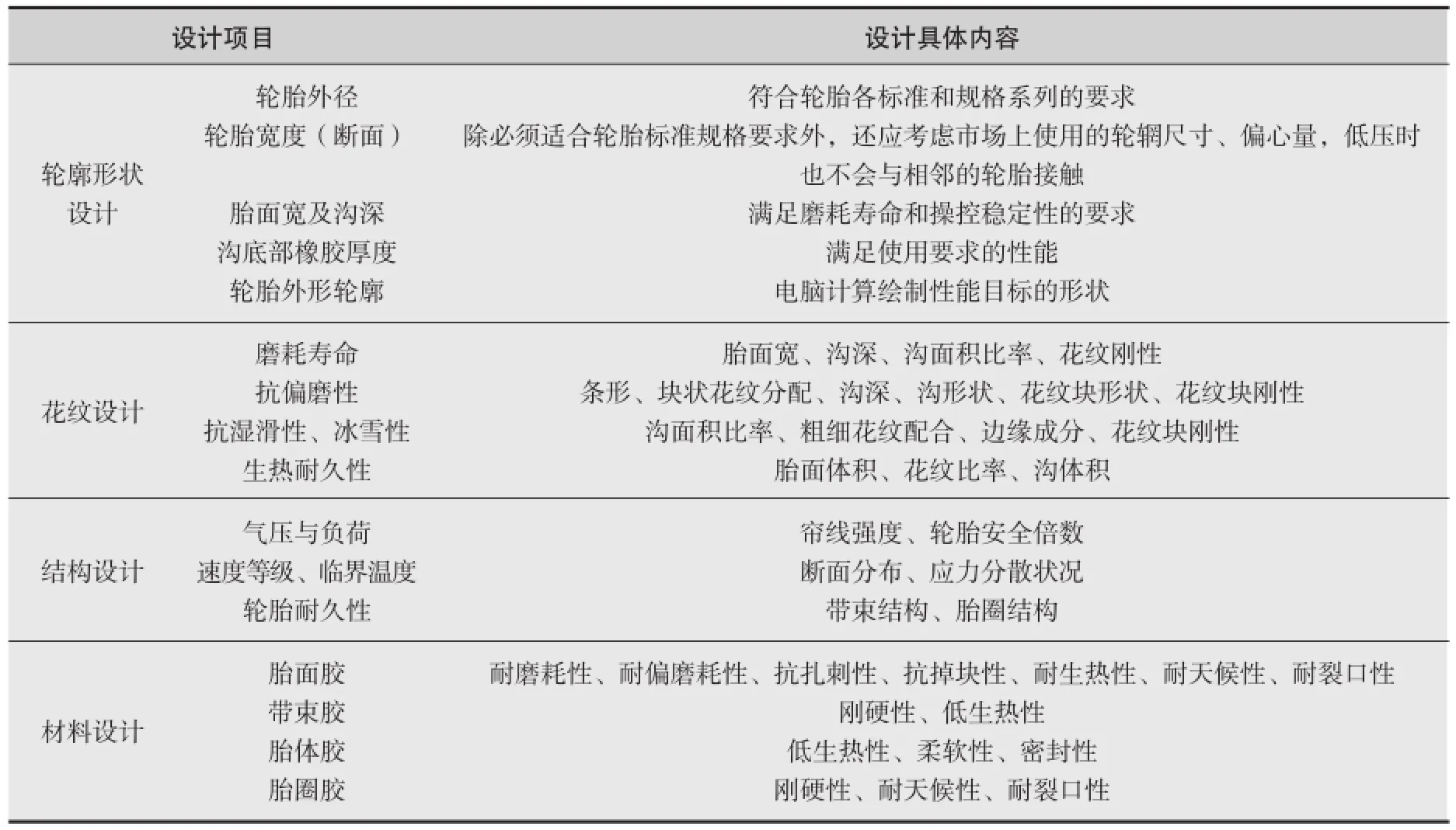

表16 载重轮胎各部设计要点

5.5 载重轮胎直行性

重型载重汽车用的大型轮胎,在不良道路有车辙、坑洼的倾斜路面上行驶时,由于载荷量大、易偏移,常会发生直行中的不必要横力而影响汽车的直行前进。尤其是对子午胎来说,主要发生在车辙的底部,因而造成轮胎直进的蛇行现象。而当改变行车路线时,还要跨越车辙,施以很大的保舵力,跨越之后又会发生相反的振动力,导致汽车司机神经非常紧张,上下左右颠簸,极易产生疲劳。因此,轮胎的直行性也是轮胎设计必须考虑的一个问题。特别是对于轻卡轮胎,由于车辙的间距不相一致,出现横力和振动的机会更多。

解决抑制倾斜路面行驶发生的不必要横力问题,在设计上的主要措施是设法降低胎面部,尤其是接地端部的接地压,使胎面部的曲率半径减小。为使其不会出现影响耐磨耗性下降的现象,通常采取尽量不使花纹、外形轮廓的接地端部接地压上升的手段来处理。同时,充气压力也要相对降低。

6 结 语

综上所述,结构设计、材料设计和代表性能与特性是载重轮胎设计开发的三大组成部分,互相联系,密不可分,缺一不可,三者形成一个整体。只有实现完美的结合,才能获得最佳的效果。而取得市场性、安全性、经济性和环保性的统一,更是中心指导思想的体现,是设计开发人员的出发点和归宿。

在这里,载重轮胎作为承载压力的滚动构件,安全性应是第一要素。在设计时,要考虑轮胎给力的动态及振幅变化,对各部位设定不同的安全系数,一般带束层6~9倍,胎圈部为3~6倍。根据市场需求,在特种场合下,可分别增至50%~100%,以达到评价要求的破坏能之上。对轮胎各部设计的要点,可总结归纳为表16。

载重轮胎的设计,在结构上可分为斜交和子午两大系列。对中型和大型轮胎来说,目前子午胎已占95%以上的绝对优势,且无内胎化、扁平化也正成为当今的时尚,已分别达到80%和60%的比例,已基本实现了“三化”目标。轮胎骨架材料全部为钢帘线,同运输型的工程子午胎相互交叉,进入全钢胎时代。但轻卡轮胎目前仍处于斜交与子午结构各半的状态。由于相当部分是在短途、多用、坏路面和慢速的条件下使用,子午胎的优越性难以充分发挥,加工制造工艺复杂、成本高、产品质量大,因此,斜交轮胎仍具一定优势和市场。且轻卡子午胎的骨架材料也同乘用胎一样,胎体为化纤帘布,带束层为钢帘线即可完全满足实际使用要求,与乘用子午胎并无太大区别,故仍停留在半钢胎的阶段。

总体来说,已经连续多年的结构“三化”(子午化、无内胎化、扁平化)以及近年兴起的性能上的“新三化”(低滚阻化、抗湿滑化、低噪声化)已是载重轮胎设计发展的总趋势。目前,低断面的70-80系列的扁平载重轮胎正成市场新宠,比例不断扩大。扁平比达到65~55程度的可取代复轮双胎的宽基载重轮胎也已得到普遍推广,它对载重轮胎的设计开发又提出了新的要求。另外,正在快速发展的安全、智能轮胎等新的品种,如跑气保用轮胎、漏气自补轮胎、零气压轮胎、自动调压轮胎、防爆报警轮胎、信息储存轮胎、电脑轮胎等等,使轮胎结构更趋复杂化,它为载重轮胎的设计开发又开辟了更为广阔的空间。

目前,我国在载重轮胎开发技术上已基本掌握了现代化的设计手段,部分产品已达到世界级技术水平。预计在未来从世界轮胎大国走向轮胎强国的道路上,必将进一步有所发展和创新,实现新的突破。

[1] 普利司通编. 汽车轮胎基础与实际[M].东京:山海堂,2006:317-333.

[2] 刘轶成. 汽车轮胎工学[J]. 橡胶工业(中国台湾), 2011(14):1-6.

[3] 渡边彻郎. 轮胎漫话[M]. 东京:日本标准协会, 2002:91-99.

[4] 杨卫民. 轮胎设计与制造工艺创新的发展方向[J]. 轮胎工业, 2012(11):515-521.

[5] 于清溪. 轮胎工业的技术进步[J]. 橡塑技术与装备, 2008(11):6-14; 2008(12):5-14.

[6] 中岛幸雄. 轮胎技术现状与未来[J]. 日本橡胶协会杂志, 2012(6):16-20.

(全文完)

[责任编辑:朱 胤]

Hexpol公司在美国收购橡胶混炼业务

主要从事先进橡胶混炼胶业务、领先的聚合物集团瑞典Hexpol公司于2014年12月1日宣布:它已经以1320万美元的价格从创始人道格・哈特利(Doug Hartley)和他的家族手中收购了美国橡胶混炼胶供应商Portage Precision聚合物公司。Portage Precision聚合物公司在俄亥俄州Ravenna和Mogadore拥有两套生产设施,2013年营业收入为2900万美元。Ravenna设施不包括在交易中,其业务将被转移到Hexpol的其他设施中。

此次收购是Hexpol公司在美国混炼胶业务很好的补充,将拓宽并巩固Hexpol公司在橡胶混炼业务的地位。Portage Precision聚合物公司也在俄亥俄州Mogadore拥有硅橡胶混炼设施,这将补充和扩展Hexpol公司现有的产品业务。

(钱伯章)

TQ336.1

b

1671-8232(2014)12-0036-05

2013-10-10