可提高客车侧翻安全性的变截面冲压立柱结构设计

刘 玉,姚 成,那景新

(吉林大学汽车仿真与控制国家重点实验室,长春130022)

客车侧翻事故易造成群伤群死现象,是最严重的交通事故之一[1-2]。在客车侧翻过程中,主要承受冲击载荷、吸收碰撞能量的是车身骨架的封闭环结构[3],其中又以侧窗立柱为主要的变形吸能部件,因此侧窗立柱的结构设计直接影响到封闭环的抗侧翻特性,进而影响到客车整车的侧翻安全性能[4]。客车侧翻时,侧窗立柱顶部首先与地面接触,导致其所承受的碰撞力矩沿立柱长度方向由上向下逐渐增大[5]。从理论设计角度分析,为保证侧窗立柱变形均匀、减小车身结构的变形量,侧窗立柱截面尺寸由上至下应该逐渐增大。而传统客车侧窗立柱均采用等截面尺寸的矩形钢管[6],不能满足这一理论设计条件。基于上述分析,本文提出一种变截面冲压立柱的解决方案。

1 变截面冲压立柱截面设计

图1为现有的客车封闭环及侧窗立柱结构位置示意图。

图1 客车封闭环与侧窗立柱示意图Fig.1 Enclosed skeleton and side window pillar

1.1 变截面冲压立柱截面形状

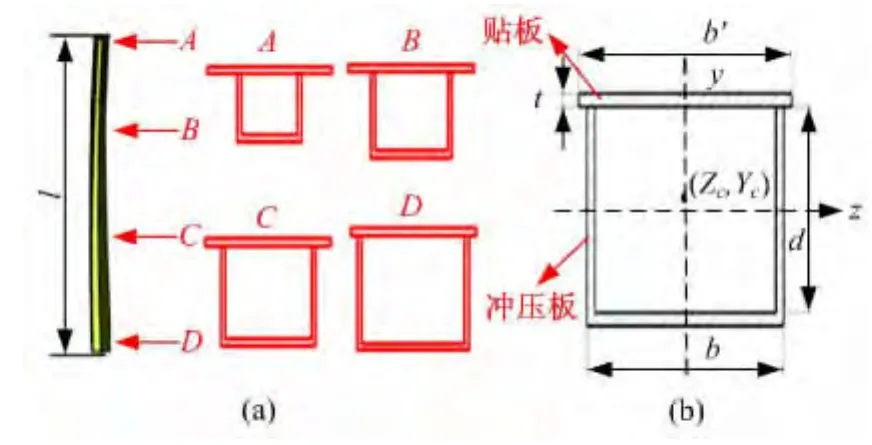

变截面冲压立柱由两部分组成,一部分是经过冲压成型的“U”形冲压板,冲压工艺可以实现立柱截面尺寸按设计要求改变;另一部分是与冲压板焊接的贴板,贴板宽度保持不变,并且大于冲压板的最大宽度,贴板位于冲压板外侧,方便车窗玻璃粘接,如图2(a)所示,各截面尺寸不等。冲压立柱长度为l,任取其中一个截面,如图2(b)所示。冲压板宽度为b,深度为d,贴板宽度为b′,板厚为t。

图2 变截面冲压立柱及其截面示意图Fig.2 Variable cross-section stamping column and cross-section

1.2 侧窗立柱受力分析

客车发生侧翻碰撞时,侧窗立柱受到垂直于地面的作用力F,如图3(a)所示。将F分解为沿侧窗立柱方向的轴向力F1和垂直于侧窗立柱方向的横向力F2,如图3(b)所示。侧窗立柱与地面的夹角为14°,因此F1/F2=tan14°≈0.25。

1.3 横向载荷作用下侧窗立柱等强度设计

在横向载荷作用下,对侧窗立柱进行等强度设计,将侧窗立柱简化为一端固定的悬臂梁,另一端受到横向载荷F2。图4为悬臂梁模型示意图及其受到的弯矩示意图。

图3 侧窗立柱受力分析图Fig.3 Stress analysis diagram of side window pillar

图4 悬臂梁模型示意图及其弯矩示意图Fig.4 Cantilever model and bending moment

弯曲截面应力计算公式为

式中所采用的坐标系如图2(b)所示。由式(1)可知:侧窗立柱各截面弯曲应力值σ2与该截面承受的弯矩Mz成正比,与截面惯性矩Iz成反比。为保证各截面弯曲应力值相等,随着弯矩的增大,需要逐渐增大截面抗弯惯性矩Iz。首先计算冲压立柱截面的形心坐标值与惯性矩。

形心计算:如图2(b)所示,用(Zc,Yc)表示冲压立柱截面的形心坐标。截面形状左右对称,所以Zc由材料力学静矩理论可知,若某一轴通过截面图形的形心,则截面图形对该轴的静矩等于零,即Sz=0,Sy=0。

式(2)为图形对Z轴的静矩计算公式,令Sz=0,可求得:

惯性矩计算:侧窗立柱在横向载荷F2作用下,主要产生绕Z轴的弯曲变形,计算冲压立柱截面相对于Z轴的惯性矩为

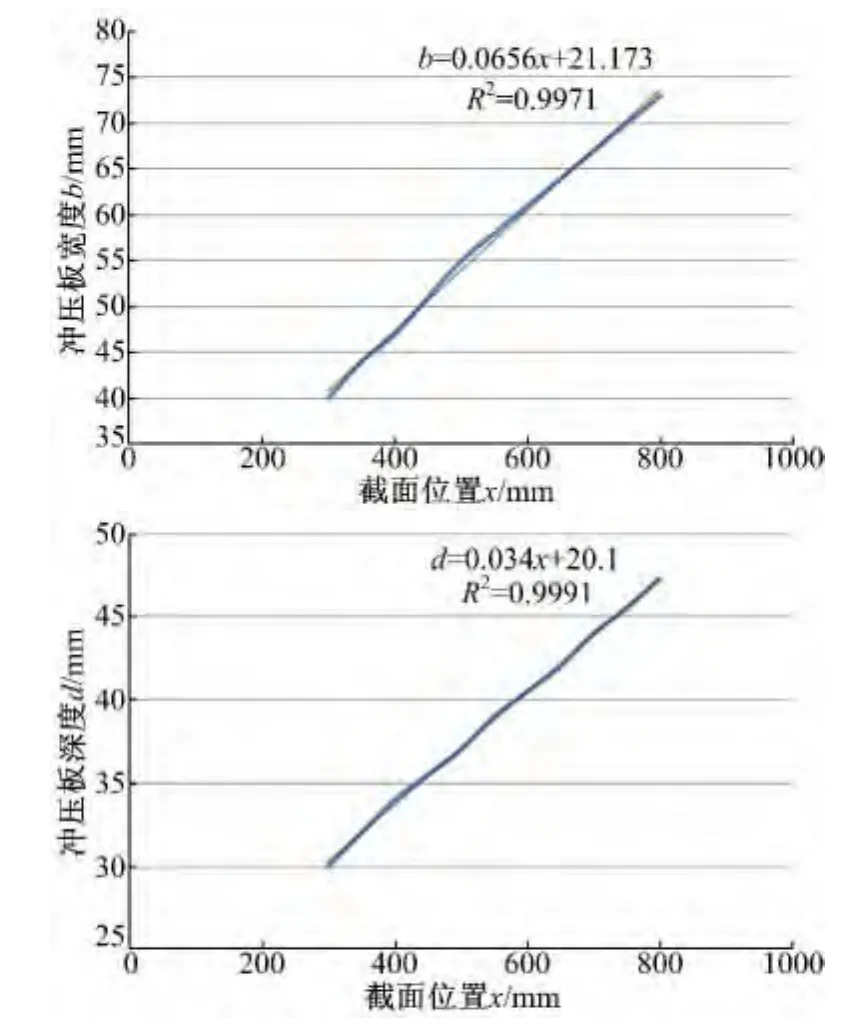

将截面形心坐标(Zc,Yc)、惯性矩Iz代入式(1)中,令截面应力值σ2等于一个定值,求解各截面尺寸与截面位置之间的变化关系。为节约运算时间、提高运算效率,本文编写Fortran程序进行计算,结果如图5所示。

图5 冲压立柱b(d)与x的对应关系Fig.5 Relationship between b(d)and x of stamping column

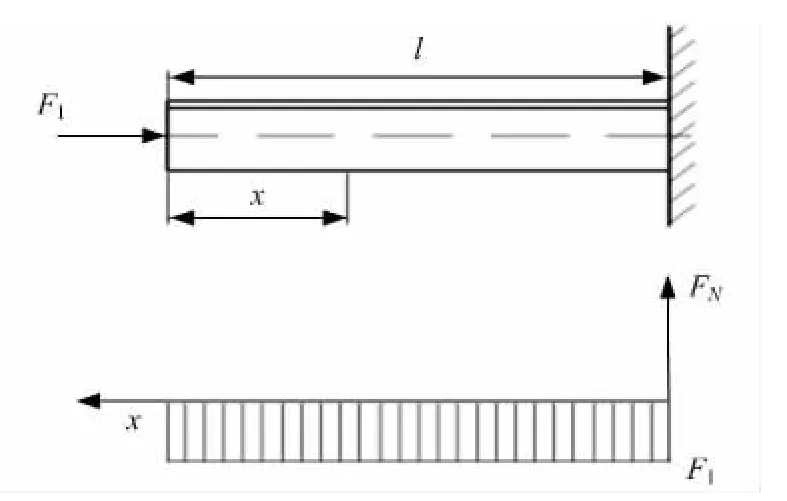

1.4 轴向载荷作用下侧窗立柱强度设计

图6为冲压立柱悬臂梁模型受到轴向载荷F1作用的示意图及其承受的轴向力示意图。

轴向应力计算公式为

图6 侧窗立柱轴力示意图Fig.6 Axial force of side window pillar

由式(5)可知:立柱各截面轴向应力值σ1与其所承受的轴向力F1成正比,与截面面积A成反比。从图6可以看出立柱各截面承受的作用力相等,为保证立柱各截面轴向应力值相等,立柱各截面尺寸应该相等。

1.5 变截面冲压立柱截面尺寸综合设计

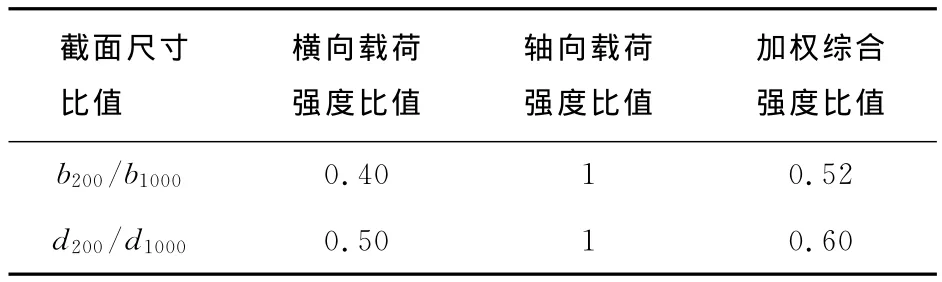

侧窗立柱顶部与顶盖相连接,此接头区域受力情况较为复杂,因此在侧窗立柱等强度设计时避开顶部接头区域,选择设计区间为200~1000 mm(立柱全长l为1000 mm,顶部接头部位为0 mm),此区间内立柱截面尺寸呈线性变化;由图5可知,在横向载荷等强度设计条件下,冲压板宽度比值b200/b1000=0.40,深度比值d200/d1000=0.50。在轴向载荷强度设计条件下,截面尺寸比值等于1。根据轴向、横向力比值 (F1/F2≈0.25)对截面尺寸比值进行加权综合处理,如表1所示。立柱0~200mm区间内取相同截面尺寸。

表1 侧窗立柱截面尺寸设计Table 1 Section size design of side window pillar

式中:bx、dx分别为冲压立柱x截面冲压板的宽度、深度值。

1.6 变截面冲压立柱截面尺寸的确定

本文通过仿真对比考察变截面冲压立柱对客车侧翻安全性的影响,选取用于对比的客车车身段侧窗立柱如图7所示,其各截面尺寸相同,均为50 mm×50 mm,壁厚为3 mm。

图7 等截面侧窗立柱示意图Fig.7 Uniform cross-section side window pillar

变截面冲压立柱质量计算表达式为

令M等于等截面侧窗立柱的质量,求解出变截面冲压立柱各截面尺寸值。为节约运算时间、提高运算效率,本文编写了Fortran程序进行求解,得到x=200 mm处截面尺寸为30 mm×42 mm,1000 mm处截面尺寸为50 mm×80 mm,壁厚为3 mm;贴板宽度l为90 mm,壁厚为3 mm。求解出变截面冲压立柱冲压板宽度b、深度d最终方程为

前文在对侧窗立柱进行强度设计时,对其受力情况做了一定的简化,为了更加全面地考察变截面冲压立柱对客车侧翻安全性的影响,本文将采用有限元仿真方法进行对比分析。

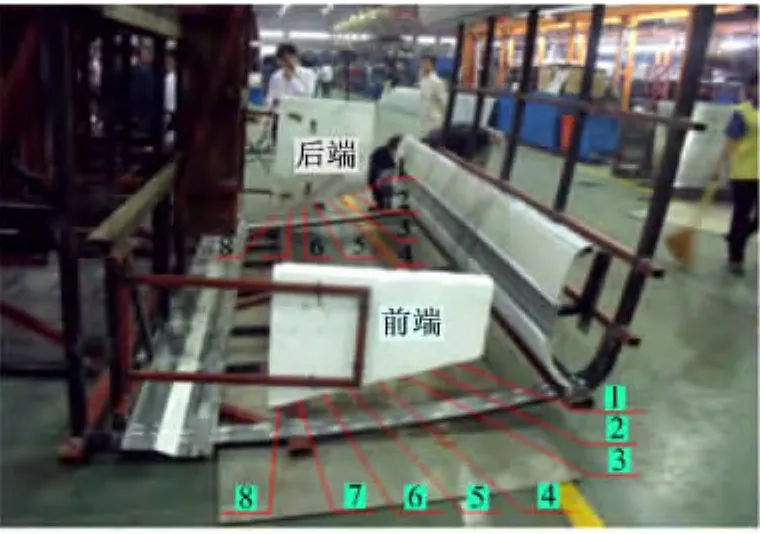

2 等截面车身段有限元仿真及实验

建立等截面立柱客车车身段模型,并对其进行有限元仿真分析。图8为等截面立柱车身段模型侧翻仿真最大变形图。为了验证有限元仿真分析的可靠性与有效性,本文对该等截面立柱车身段进行了真实侧翻实验,并在车身段乘员生存空间的外边界上选取16个实验点,如图9所示。将实验过程中变形钢针的剩余量,即生存空间实验点到侧窗立柱的最近距离作为验证指标,表2为实验与仿真结果数据。

图8 等截面车身段侧翻仿真最大变形图Fig.8 Maximum deformation of uniform crosssection body segment rollover simulation

图9 等截面车身段侧翻实验结果及测量点Fig.9 Results and measurement point of uniform cross-section body segment rollover test

表2 实验与仿真结果数据Table 2 Data of test and simulation

对比实验与仿真结果数据可知,仿真中生存空间前端相对后端变形稍小的趋势与实验一致。仿真结果与实验数据较为接近。由于实验过程中变形钢针脱落,导致前段测点3、后段测点8的实验数据无法记录。对其余14个实验点进行统计,得到平均误差值为6.14%。由此可以验证客车车身段有限元仿真的可靠性和有效性。

3 变截面车身段有限元仿真分析

本文在前文已经经过实验验证的等截面立柱客车车身段模型的基础上,将等截面立柱替换为变截面冲压立柱,其余结构仍采用等截面立柱车身段模型结构,仿真计算条件保持不变,并进行有限元仿真分析。图10为变截面冲压立柱车身段侧翻仿真最大变形结果示意图。在变截面冲压立柱车身段模型中选取与等截面立柱车身段相同的16个实验点,统计其到侧窗立柱的最近距离作为对比指标,与等截面立柱车身段仿真结果进行对比,得到表3中的数据。

图10 变截面车身段侧翻仿真最大变形图Fig.10 Maximum deformation diagram of variable crosssection body segment rollover simulation

由表3数据可知:变截面冲压立柱车身段侧翻仿真中16个实验点生存空间到侧窗立柱的最近距离均大于等截面立柱车身段,距离值平均提高了48.8%,可见变截面冲压立柱车身段的结构变形量明显小于等截面立柱车身段,即变截面冲压立柱车身段侧翻安全性能明显优于等截面立柱车身段。由于车身段中封闭环的抗侧翻性能可以直接反映整车的侧翻安全性能,因此变截面冲压立柱方案对客车整车的侧翻安全性能有很大的改善作用。

表3 侧翻仿真结果对比Table 3 Results contrast of rollover simulation

4 结束语

根据客车侧翻时侧窗立柱承受碰撞力矩不相等的特点,提出了变截面冲压立柱的解决方案,重点研究了变截面冲压立柱的截面尺寸,通过实验验证和仿真对比分析得出结论:变截面冲压立柱对整车的侧翻安全性有很大的改善作用。本文在保证变截面冲压立柱与等截面侧窗立柱质量相同的前提下,得出上述结论;如果保证客车的侧翻安全性能相同,则可以通过变截面冲压立柱实现客车车身轻量化的设计目标。

[1]周宇,雷正保.客车动态翻滚试验仿真研究[J].汽车科技,2005(5):37-39.

Zhou Yu,Lei Zheng-bao.Research on simulation of dynamic over turn test for bus[J].Automobile Science and Technology,2005(5):37-39.

[2]那景新,王秋林,屈丹,等.客车封闭环腰梁接头形式对侧翻安全性的影响[J].吉林大学学报:工学版,2011,41(4):921-926.

Na Jing-xin,Wang Qiu-lin,Qu Dan,et al.Influence of waist beam joint type for bus enclosed skeleton on rollover safety[J].Journal of Jilin University(Engineering and Technology Edition),2011,41(4):921-926.

[3]郑尧刚,李书伟,刘绍娜.高质心客车防侧翻控制研究与仿真[J].农业装备与车辆工程,2012,50(8):26-29.

Zheng Yao-gang,Li Shu-wei,Liu Shao-na.Research based on simulation of rollover-prevention control system in high-centroid vehicle[J].Agricultural Equipment and Vehicle Engineering,2012,50(8):26-29.

[4]Thorbole Chandrashekhar K,Renfroe David A,Batzer Stephen A,et al.Design and evaluation of a new portable restraint for motor coach rollover occupant safety[C]∥SAE Paper,2011-01-19.

[5]Ruiz Salvador,Cruz Pablo,Sorita Blai,et al.New optimized bus structure to improve the roll-over test(ECE-R66)using structural foam with high strength steel[C]∥SAE Paper,2009-26-003.

[6]饶建强,陈吉清,兰凤崇,等.侧翻工况下客车顶盖碰撞强度的仿真分析[J].机械设计,2010,27(7):15-19.

Rao Jian-qiang,Chen Ji-qing,Lan Feng-hong,et al.Simulation analysis on collision strengths of bus roof in rollover condition[J].Journal of Machine Design,2010,27(7):15-19.