双轨自走行B扫描钢轨探伤小车驱动系统的设计

钟星 朱继东 上海铁路局科研所

双轨自走行B扫描钢轨探伤小车驱动系统的设计

钟星 朱继东 上海铁路局科研所

对目前铁路运营现状以及现有的钢轨探伤方式进行概述,结合探伤小车的总体技术要求,研制开发国内首创双轨自走行B扫描钢轨探伤小车,并对小车的车轮,车轴,车架分别进行结构强度分析,使其能够安全运行在线路上,满足现场探伤需求。

B扫描;钢轨;探伤;小车;驱动系统

1 引言

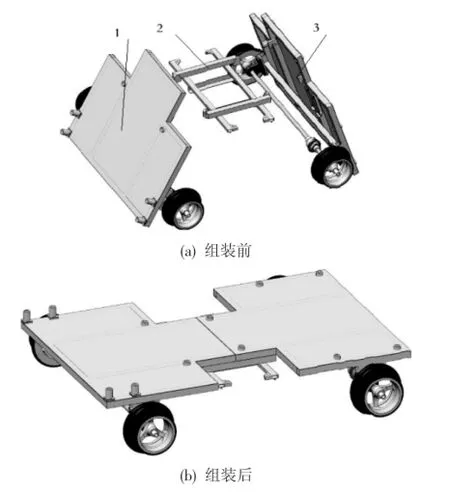

在铁路车辆运营过程中,钢轨不断受到摩擦、挤压、冲击、疲劳等作用会产生内部伤损,当伤损发展到一定程度时会导致钢轨折断或揭盖,直接危及行车安全,甚至造成车毁人亡的悲剧。因此,加强钢轨探伤,及时发现伤损,是保障铁路运输安全的关键。随着高速铁路的发展以及运输安全要求的不断提高,钢轨探伤采用天窗点内作业的方式。目前,探伤模式主要有两种:一是手推式钢轨探伤仪人工探伤模式。这种模式探伤准确率高、漏检少,但是效率较低,耗费人力物力,每小时检查公里数在2km~3km之间。二是大型探伤车高速探伤加手推式探伤仪定点复核模式。这种模式探伤效率高,但准确率低,成本与维护要求较高,并且放弃检测轨腰投影区范围内轨底横向裂纹。以上两种探伤模式都难以满足我国日益发展的高速铁路事业对钢轨探伤检测要求,针对这种形势,上海局于2011年着手研制双轨自走行B扫描钢轨探伤小车(以下简称探伤小车,其模型见图1)。

图1 探伤小车模型

2 探伤小车的总体构成与特点

探伤小车以电瓶为驱动动力,采用超声波轮式探头、B扫描显示方式对双轨同时进行检测,主要包括驱动系统、伺服系统、探伤系统和电气控制系统等四个子系统:检测速度在10~15km之间,可在一个天窗点内完成至少一个区间的检查任务。经过一年多的现场使用,具有以下几个主要特点。

(1)检测效率高。探伤小车只需3人1h可完成一个区间8km~10km的检查任务,手推式钢轨探伤仪需要7个人4h~5h,相比之下,探伤小车的效率提高了6倍。

(2)检测准确率高。手推式钢轨探伤仪所能检测的所有伤损类型均能被发现,特别是轨底横向裂纹,解决了大型探伤车不能检测此伤损的严重不足。

(3)现场实时判伤。探伤检测系统带有部分智能判伤功能,能提示发现可疑波形,操作员可停车校核,实现实时判伤,不再需要手推式钢轨探伤仪复核,解决了大型探伤车不能实时判伤的问题。

(4)组装方便,续航能力强。探伤小车采用拼装式结构,各个部件均能由两个人合力搬至现场,5min内完成组装。配备的电量与水量能完成1~2个区间的检查任务。

3 驱动系统的设计与选材

驱动系统包括前后车架、中间连接架、走行轮、车轴、直流电机和电池等部件组成,主要实现双轨自动探伤系统在被检钢轨上的走行功能,并为伺服系统、探伤系统和电气控制系统提供搭载平台和提供驱动力的功能。

3.1 走行轮设计

由于探伤小车在钢轨上行驶,其走行轮外形尺寸参考了铁路车辆车轮相关尺寸,设计有轮缘角、踏面斜面、轮缘内侧圆弧等,保证小车在曲线上运行不掉道、不脱轨。同时,走行轮的设计也考虑到便于搬运,上下道方便,作了轻量化设计,走行轮的轮毂采用铝合金,为了防止打滑,减少磨耗,主外表面附着一层聚氨酯,具有绝缘、高承载、高动态负荷、耐磨、低噪音和轻质的特点。走行轮通过锁紧螺母和开口销固定在实心轴上。

3.2 车轴的设计车轴用于传递扭矩和承受载荷,材料采用高碳轴承钢,价格适中,加工容易,回火后具有较佳的综合力学性能。

3.3 车架的设计

前后车架和中间连接架采用Q235的方钢管焊接而成,可以减轻整车重量,也具有一定的强度。前车架1、后车架3通过中间连接架2连接成为一个整体,形成一个大小为1300mm×2000mm的基础车架,组装时通过中间车架上的定位铰链2与前后车架上的定位铰链3搭接,形成一个安全稳定的连接机构。上下线路过程中前车架1、后车架3、中间连接架2可拆分成三个独立的模块,方便操作人员进行搬运。

如图2(a)(b)所示,为车架组装过程,前车架与后车架通过中间连接架连接在一起。

图2 车架组装图

3.4 链条的选择

从直流电机到车轴间的动力传动方式为链传动。考虑到小车最高时速为20km/h,经过详细计算,采用重载链条,增加行车的安全性。

3.5 电机的选择

经过载荷计算,直流电机选用小型电动车用直流电机,电机额定输出功率1500W,额定电压直流48V,额定转速2850RPM。

3.6 电池组的选择

根据探伤小车的电机功率、额定电压,及保证2h的工作时间,同时考虑电池组的轻量化与易搬运,设计定制了两组锂电池组,每组额定电压24V,额定容量40Ah,使用时将两组电池组串联使用,提供48V电压。

4 结构强度分析

由于整个小车结构进行了轻量化设计,需要对其车轮、车轴、拆分车架等进行强度分析,确保车辆的安全。本案采用了Nastran软件进行强度分析与校核,该软件普遍应用于结构静力学分析等方面的校验。

4.1 车轮强度分析

走行轮的轮毂采用的是铝合金材料,用Nastran软件进行建模分析。假设四个车轮承载400kg的重量,则每个车轮的负荷为100×10=1000N(为便于计算,g取10),从图3中可以看出,车轮最大有效应力13.1MPa,铝合金的屈服应力为27.6MPa,没有达到屈服应力,通过计算得出车轮的最大变形为0.0218441mm,也不会对行走的稳定性产生影响。

图3 车轮有效应力分析

4.2 车轴强度分析

车轴采用的是空心的工具合金钢管,用Nastran软件进行建模分析,对车轴进行强度校核。假设每根轴承受400kg的重量,从图4中可以看出,车轴的最大有效应力42.88 MPa,合金钢的屈服应力为620.4MPa,远远没有达到屈服应力。通过计算得出车轴的最大变形为0.1mm,也不会对行走的稳定性产生影响。

图4 车轴的有效应力

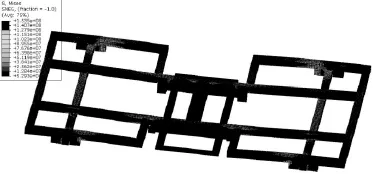

4.3 拆分车架强度分析

可拆分的车架采用Q235的方钢管,用Nastran软件进行建模分析。假设车身承载500kg的重量,则每半个车身的负荷为250×10=2500N(为便于计算,g取10),从图5中可以看出,车轮最大有效应力为153.5MPa,方钢管的屈服应力为235MPa,没有达到屈服应力。通过计算得出车身的最大变形为1.62mm,也不会对行走的稳定性产生影响。

图5 车身的有效应力

图6 关键搭接点处的应力

对关键搭接点处的应力进行分析,从图6中可以看出,该处的最大应力为14.3MPa,没有达到屈服极限。

5 结论

探伤小车经过一年多的试用,检测了近300km线路,驱动系统通过了大坡道、小半径曲线、复杂道岔等各种线路环境和雨雪等恶劣天气的考验,从未发生脱轨、掉道、溜坡、动力不足等问题,证明驱动系统总体设计合理,使得探伤工作的安全性、可靠性得到了充分保证。探伤小车的推广使用将改变目前钢轨探伤面临的困境,大大提高劳动安全生产率,为钢轨防断做出新贡献。

[1]李刚,陈军德,牟斌.《钢轨探伤车技术中高速探轮的研制及试验》.中国铁道科学,第22卷,第3期,2001年6月.

[2]徐伟民.《钢轨探伤车进口轮探头组件的研究》.铁路技术创新,2009年第1期.

[3]卢超,魏运飞,徐薇.《钢轨踏面斜裂纹超声表面波B扫成像检测研究》.仪器仪表学报,第31卷,第10期,2010年10月.

[4]牟斌,陈军德,李刚.《高速钢轨探伤车中走行小车的设计及试验》.铁道机车车辆,2001年第4期.

[5]石永生,张全才,李杰,任书斌.《探伤车与探伤仪的轨头核伤检测能力对比分析》.铁路技术创新,2012年第1期.

责任编辑:王华龚 佩毅来

稿日期:2014-01-13