甲醇-柴油发动机缸内燃烧过程分析

李仁春,王 忠,袁银男,2,张登攀,李铭迪

(1.江苏大学汽车与交通工程学院,江苏 镇 江 212013;2.南通大学机械工程学院,江苏 南 通 226019)

甲醇具有含氧量高、燃烧火焰传播速度快、着火界限宽、不含硫等特点,是一种清洁的柴油替代燃料。柴油机采用进气管喷射方式可以实现高比例掺烧甲醇[1-2]。国内外学者针对甲醇-柴油发动机燃烧和排放特性开展了大量的研究工作,研究表明[3-5],甲醇-柴油燃烧有助于改善发动机的燃烧过程,降低发动机的炭烟和氮氧化物排放。

甲醇通过安装在进气管处的低压喷嘴喷入,经过汽化、蒸发,与空气混合进入气缸。在柴油喷入之前,缸内已经形成了均质的甲醇预混合气(称为甲醇氛围),可以认为柴油的喷雾、着火和燃烧是在甲醇氛围中进行的。这种燃烧方式既不同于柴油机,也不同于汽油机,甲醇氛围对发动机的混合气形成、着火、燃烧以及排放都会产生影响。天津大学的学者研制了一种用于研究柴油在甲醇氛围中燃烧特性的定容燃烧弹试验装置[6],该装置能灵活控制热力学参数,实现对发动机着火、燃烧的模拟,但试验装置的研制周期长、成本高。多维燃烧模拟能够分析缸内各个参数随时间和空间分布的变化规律,既能重现缸内工作过程的表面特征,还能反映微观机理,是分析发动机缸内燃烧特征的重要研究手段。

在不改变4B26发动机结构的前提下,安装了甲醇进气管喷射系统[7],进行了甲醇-柴油燃烧过程的试验。在此基础上,基于AVL Fire软件进行了燃烧柴油和甲醇-柴油缸内工作过程的模拟,对比分析两者的缸内燃烧特征。

1 燃烧试验

1.1 试验设备和方案

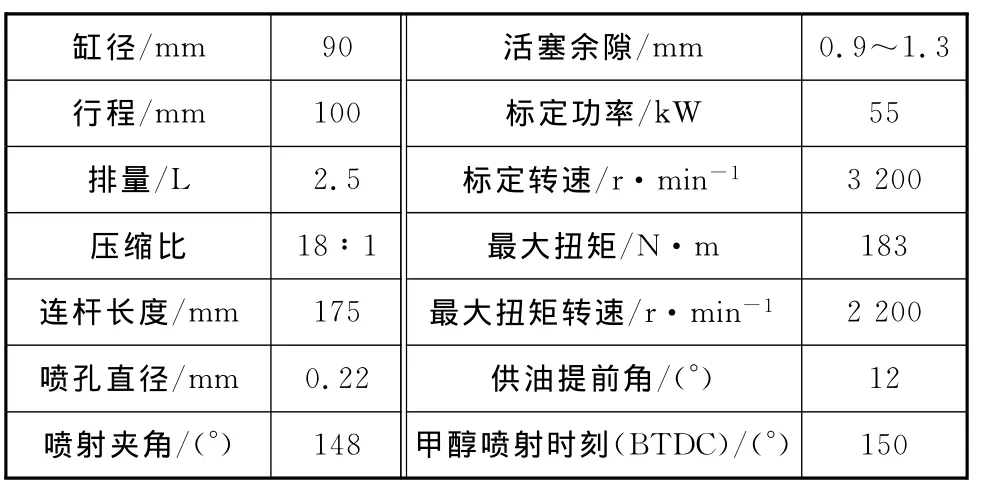

4B26增压发动机的主要参数见表1。试验主要设备有WE32水力测功机、EIM0301D台架控制柜、HAM03醇耗仪、AVL 525燃烧分析仪。

表1 发动机主要参数

试验工况为最大扭矩转速2 200r/min,136N·m负荷,测量了发动机燃用柴油和甲醇-柴油(甲醇掺烧比例45%)时的气缸压力和燃油消耗率。

1.2 试验结果与分析

发动机燃用柴油时,柴油消耗量为7.15kg/h;发动机燃用甲醇-柴油时,柴油消耗量为5.11kg/h,甲醇消耗量为4.18kg/h,计算掺烧比为45%,替代率为28.5%,替代比为2.05。与燃用柴油相比,发动机燃用甲醇-柴油能够大幅提高燃油经济性。

图1示出了发动机燃用甲醇-柴油和燃用柴油的p-V图对比。燃用甲醇-柴油最高燃烧压力比柴油高约1MPa,定容放热区域宽,热损失减小,燃用甲醇-柴油显著提高了发动机燃烧效率。这是因为甲醇在进气管内经喷射、雾化混合后形成甲醇蒸气进入气缸,在气缸内形成了几乎均质的预混合气,一旦燃烧,甲醇充分发挥了其含氧量高、燃烧速度快的特点,其燃烧速度比扩散燃烧的柴油快,最高燃烧压力较高。

发动机燃用甲醇-柴油和燃用柴油的瞬时放热率对比见图2。燃用柴油的放热率呈明显的双峰特征,分别代表预混燃烧和扩散燃烧过程。燃用甲醇-柴油的放热率曲线为单峰,即大部分燃烧是预混燃烧,扩散燃烧所占比例较小,且放热率峰值明显升高。与燃用柴油(50.04J/(°))相比,燃用甲醇-柴油的放热率峰值升高约20%,放热开始时刻推迟,预混放热量明显增加。

图3示出了发动机燃用甲醇-柴油和燃用柴油的缸内平均温度对比。在喷射柴油之前,甲醇-柴油燃烧方式的缸内温度较低,着火时刻推迟,在上止点后开始着火,此后温度不断升高,最高燃烧温度比燃用柴油高出约200K。这主要是由于甲醇汽化潜热值高,进气温度降低,从而进一步降低了压缩终了温度,滞燃期延长。一旦燃烧室局部满足着火条件,将迅速燃烧,气缸压力、放热率以及缸内温度急剧上升。

2 缸内燃烧的模拟

2.1 模型的建立

计算网格的精度和质量是数值模拟计算效率和结果准确性的关键。采用Hypermesh软件进行燃烧室三维网格的划分,然后使用Fire软件自带的动网格生成工具建立燃烧室和气缸工作容积的总体动网格(见图4)。计算中主要选用的数学模型有标准κ-ε气体湍流模型、Multi-component液滴蒸发模型、Walljet1液滴碰壁模型、Schmidt-O’Rouke粒子相互作用模型、KH-RT液滴破碎模型、ECFM-3Z燃烧模型、Enable湍流扩散模型。其中相关火焰模型ECFM-3Z中自然模型选用Table模型,模拟中采用Simple/Piso算法进行计算。

模拟过程从进气门关闭时开始,到排气门打开时结束。模拟时缸内初始压力和温度由试验得到,初始涡流比为1.8,壁面温度边界采用恒温边界,忽略活塞运动与缸内燃烧过程对壁面的传热。气缸盖、气缸壁和燃烧室底面平均温度分别设定为553K,403K,593K。

2.2 模型的验证

为了验证甲醇-柴油发动机缸内燃烧过程计算模型的准确性,对2 200r/min,136N·m负荷时发动机每循环缸内燃烧过程进行数值模拟计算,并与试验结果进行对比。

图5示出了气缸压力计算值与试验值的对比。对比结果表明,模拟计算出压缩初始阶段压力、最高燃烧压力、着火时刻均与试验结果较为接近,所选模型能够较为准确地模拟和描述发动机燃用柴油和甲醇-柴油各阶段燃烧放热的基本特征。

2.3 计算结果与分析

发动机的燃烧过程以及发动机性能、燃油消耗、污染物排放和燃烧噪声很大程度上取决于混合气的形成质量。燃用甲醇-柴油时,在柴油喷射之前,缸内已经形成了均质的甲醇预混合气;甲醇的自燃温度高,无法自行着火,柴油的喷雾混合、着火过程是在甲醇预混合气氛围中进行的。

图6与图7分别示出了不同燃烧模式下的混合气浓度分布与温度分布,图中所选取的截面为XOY面,即第一个油束的中心截面。柴油单燃料模式下,喷油量较多,与燃用甲醇-柴油相比,喷油持续期较长,在压缩上止点之后还有少量燃油喷入气缸。在柴油喷雾初期,柴油单燃料模式缸内温度大约为1 000K,而甲醇-柴油模式缸内温度在900K左右,不利于柴油的破碎、雾化、汽化和扩散。随着活塞的上行,在-4°左右时柴油蒸气与燃烧室壁面接触,此后在壁面导流的作用下少部分燃油蒸气逐渐向上运动,大部分燃油蒸气向燃烧室凹坑底部运动,气体温度的升高也相对缓慢。由图7可以看出,柴油单燃料模式缸内混合气着火较早,在0°时,缸内温度基本在1 200K以上,而此时甲醇-柴油燃烧缸内温度基本在1 100K以下。在5°时,甲醇-柴油燃烧缸内最高温度为2 248K,燃烧主要发生在燃烧室凹坑内,且燃烧速度较快。

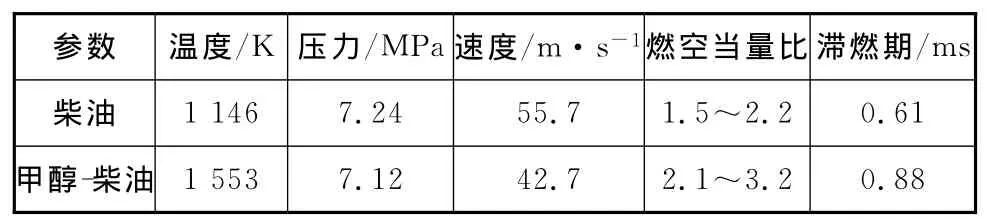

通常着火时刻是根据缸内最高温度发生突变的时刻来判断的。图8示出了不同氛围内缸内温度场的突变分布。可以看出,燃烧柴油时,-2.2°时的缸内最高温度为1 062K,-2°时的缸内最高温度为1 146K,缸内最高温度发生突变,可以判定着火时刻为-2°,同理可以判定燃用甲醇-柴油的着火时刻为1.6°。

燃料喷入燃烧室后,分散成许多细小油滴。这些细小油滴经过加热、蒸发、扩散以及与空气混合等物理准备和分解、氧化等化学准备阶段后,自行着火燃烧。而油滴着火需要满足以下两个条件:在形成的可燃混合气中,燃料蒸气与空气的比例在着火界限内,混合气过浓,氧分子少,混合气过稀,则燃料分子少,都不能着火;可燃混合气必须满足一定的温度条件,即存在某一临界温度,低于这一温度,燃料就不能着火。通常把燃料不用外部点燃而能自己着火的最低温度称为着火温度,然而着火温度并不是燃料本身固有的物理常数,它与介质压力、加热条件以及混合气浓度等因素相关。在发动机燃烧室内混合气分布不均匀,存在局部过浓或过稀的现象。在活塞压缩行程末期,燃烧室内温度上升,缸内压力提高,首先着火的地点是在油束核心与外围之间混合气浓度和温度适当的地方。

表2示出了缸内混合气着火点参数。可以看出,与燃用柴油相比,甲醇-柴油着火点温度和浓度都较高,着火点温度达到1 553K,着火点燃空当量比为2.1~3.2,滞燃期为0.88ms,着火时刻推迟。这主要是因为缸内温度较低,不利于柴油的雾化混合,油滴蒸发速度缓慢,甲醇蒸气无法自行着火,造成了着火点出现的概率减小,需要满足更高的浓度、温度、压力等条件才能着火。

表2 着火点参数

3 结论

a)与燃用柴油相比,发动机燃用甲醇-柴油的定容放热区域宽、热损失小、燃烧效率高;燃烧最高燃烧压力高约1MPa,放热率峰值高20%,最高燃烧温度高出200K;

b)甲醇汽化潜热值大,降低了进气温度,使得气缸压缩终了温度降低;在柴油开始喷射时刻,缸内温度在900K左右,不利于柴油的破碎、雾化、汽化和扩散,使得滞燃期延长;

c)通过缸内最高温度的突变判断着火点的相位;与燃用柴油相比,甲醇-柴油着火点的温度和浓度都较高,着火点温度达到1 553K,着火点浓度为2.1~3.2,滞燃期为0.88ms。

[1] Marcel Ginu Popa,Niculae Negurescu,Constantin Pana,et al.Results obtained by methanol-fuelling diesel engine[C].SAE Paper 2001-01-3748.

[2] 王利军,刘圣华,邹洪波,等.高比例甲醇柴油双燃料发动机燃烧与排放特性的研究[J].西安交通大学学报,2007,41(1):14-17.

[3] Zhang Z H,Cheung C S,Chan T L,et al.Emission reduction from diesel engine using fumigation methanol and diesel oxidation catalyst[J].Sci Total Environ,2009(407):4497-4505.

[4] 姚春德,王艳霞,段 峰,等.柴油/甲醇组合燃烧在增压柴油机上的应用[J].车用发动机,2005(4):6-9.

[5] 王 忠,李仁春,张登攀,等.甲醇/柴油双燃料发动机燃烧过程分析[J].农业工程学报,2013,29(8):78-83.

[6] 姚春德,代 乾,许汉君,等.一种研究柴油甲醇双燃料的定容燃烧弹试验装置[J].中国机械工程,2012,23(3):278-281.

[7] 张登攀,袁银男,杜家益,等.不同喷射方法柴油机进气甲醇预混过程的模拟[J].内燃机学报,2012,30(4):305-309.