数控车床回参考点故障及维修方法

雷楠南

(三门峡职业技术学院,河南三门峡472000)

机床参考点就是给机床各个进给轴预设置的一个位置[1]。在一般的数控加工过程中,切削加工前必须使机床回参考点以确定机床坐标系原点。回参考点的方法很简单,可以手动也可以自动回参考点。一般操作步骤为:按下“回参考点”键,接着按下“X+”键可使X轴回参考点;按下“Z+”键可使Z轴回参考点。数控机床的丝杠螺距误差补偿、方向间隙补偿只有在机床回参考点以后才能进行补偿,机床的软限位设置在机床回参考点后才会有效。此外,数控系统的某些功能就是建立在回参考点基础上的,以西门子802S数控系统来说,只有在机床回参考点正确的情况下,自动方式和MDA方式才能进行操作[1]。因此,回参考点对数控机床意义重大。

一、西门子802S数控系统回参考点的轴参数参数设置

采用西门子802S数控系统的数控车床在回参考点时需要设置相应的坐标轴参数,轴参数主要是以34000开始的一些参数。在回参考点过程中,如果有故障出现,首先应考虑数控系统中坐标轴参数的设置是否正确。

(一)实验设备

本文中实验平台如图1所示,采用南京高基数控综合实验实训装置配套的小型十字滑台,模拟数控车床的X/Z轴。X/Z轴步进驱动器为江苏金坛四海电机电器厂的SH-2024B2型号;电机的型号规格为57BYG,2.6V2A。

图1 高基数控实训装置的十字滑台

(二)相关轴参数设置及其含义

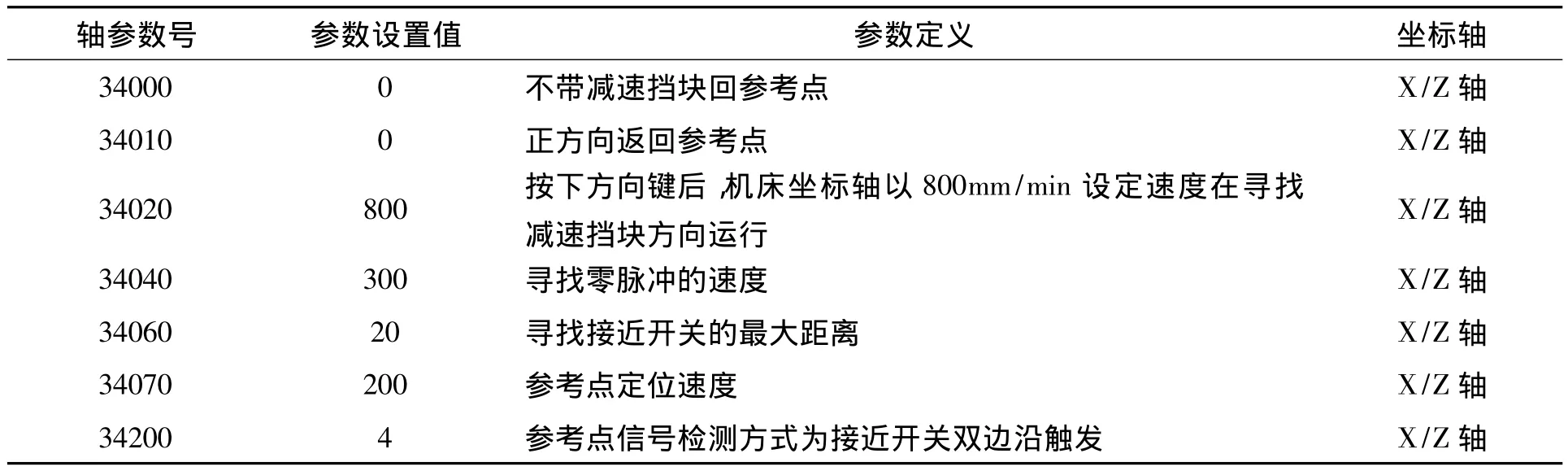

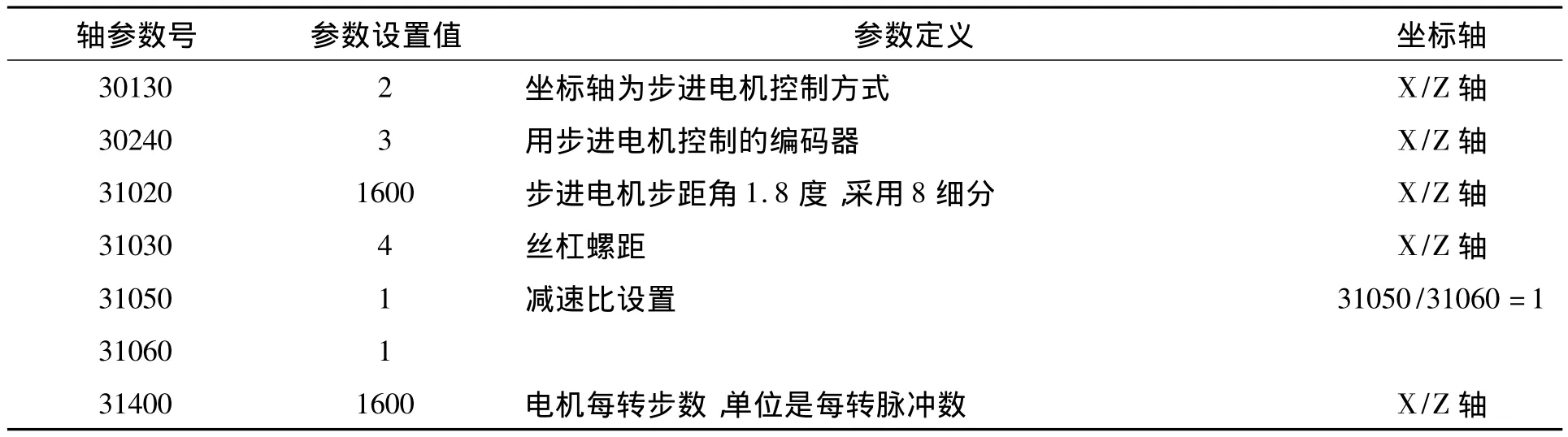

设备的轴参数设置值含义及机械传动系统参数分别见表1、表2。

表1 轴参数设置值及相关含义

表2 机械传动系统参数

二、机床不能回参考点故障原因及检修方法

数控机床回参考点故障原因比较多,在故障维修时首先要查找系统诊断信息,然后再根据故障信息来进行维修。通常情况下,一般的维修人员在查询故障信息后,进行维修时无从下手。为了给维修人员提供技术参考,经过实践总结出以下维修的思路、方法。

(一)有报警参考的故障排除

机床回参考点过程会伴随其他故障报警,对数控机床来说,通常会因为各种故障报警而导致机床坐标轴不能正常运行。在出现报警信息时,必须能熟练对系统进行操作,排除故障、消除报警。

如图2所示为025030报警,轴SP实际速度报警,在这种情况下,无法回参考点。查看故障报警信息,结合实践经验推测是主轴转速过高造成的故障报警。调低主轴转速后,进行复位操作,报警消除。此外,主轴速度过高可能引起“025000报警,轴有源编码器硬件故障”。若按正常回参考点步骤操作时,发现坐标轴根本无法运动。分析“轴有源编码器硬件故障”报警提示信息并结合实践经验,推测故障原因可能是编码器信号传递不到数控系统。排除方法是:先调试有源编码器的各相信号,在信号接通情况下,重新启动NC数控系统,故障排除。此时,再进行回参考点操作时,发现坐标轴可以运动。由此可见,数控机床回参考点故障会伴随其他故障,必须结合维修手册多加实践,逐渐积累相关经验。

图2 报警信息

(二)无其他报警信息,找不到参考点

1.回参考点时轴参数设置不正确情况

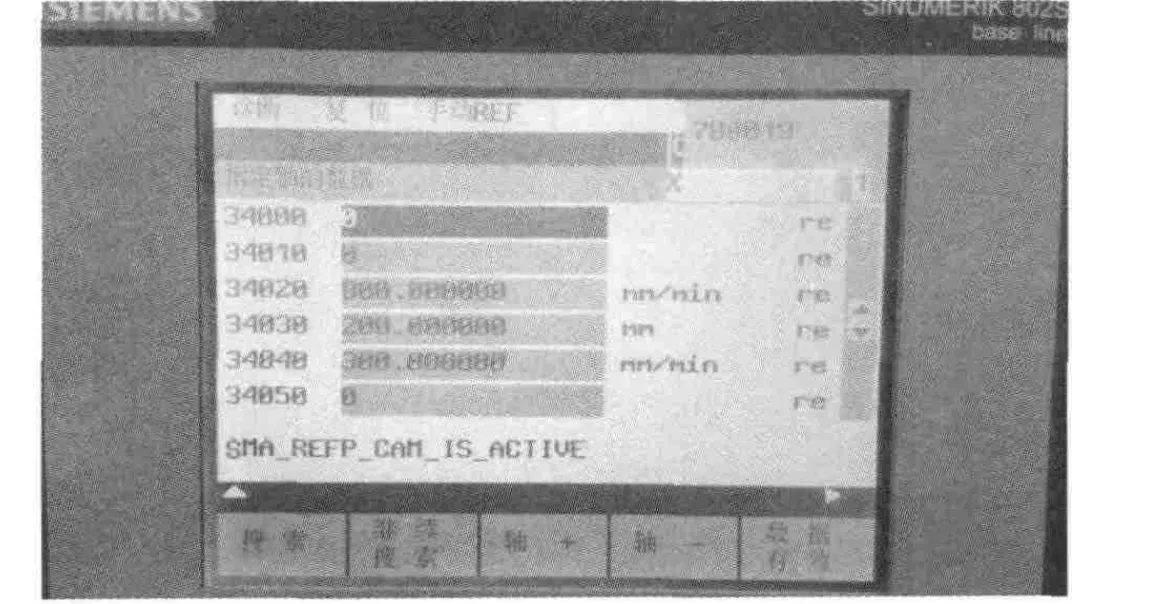

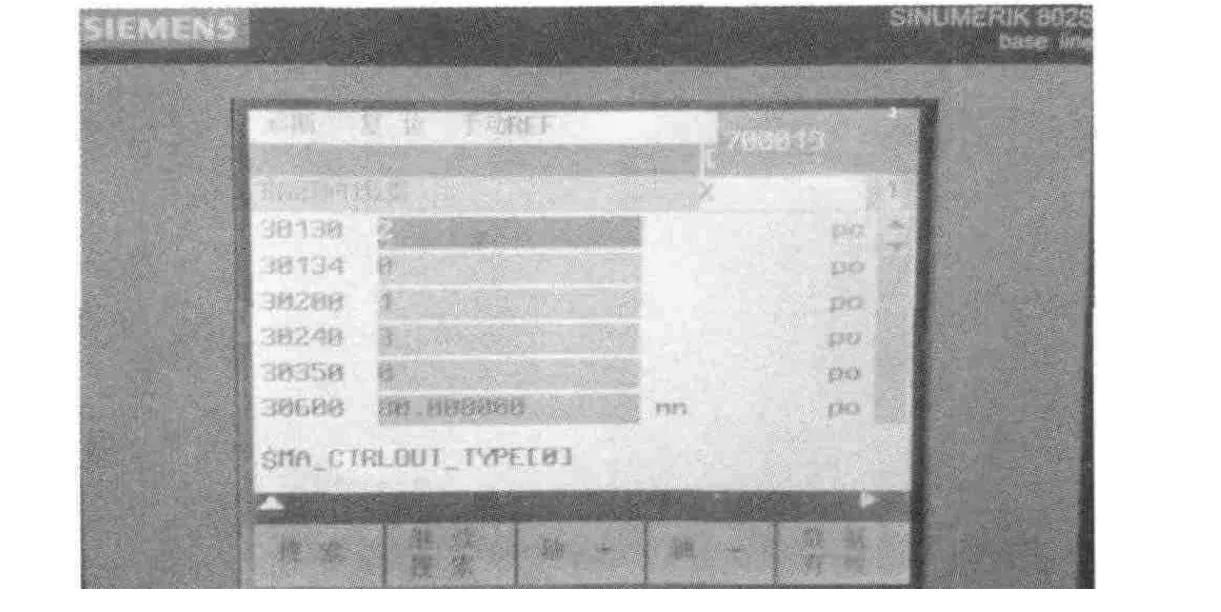

轴参数的设置对回参考点意义重大,表1列出了西门子802S数控系统相关轴参数的设置值及其含义。西门子802S数控系统,通过机床数据查找到的轴参数如图3所示。

图3 轴参数设置

利用软件“轴+”或“轴-”可以切换坐标轴进行相应轴参数的设置。例如,34000号参数,其数值可以设置为1,表示坐标轴带减速挡块,0为不带减速挡块。要根据机床具体情况来设置,本文中实验平台为南京高基数控综合实验实训装置,其坐标轴十字滑台无减速挡块,所以34000设置为0。因为参考点位于两个坐标轴的正方向,所以34010设置为0,表示机床要按正方向回参考点。此外,34040寻找零脉冲的速度,34070参考点定位速等参数设置值也至关重要,设置不当的话在回参考点过程会出现“找不到零脉冲标记”等故障报警。

2.其它相关参数设置

回参考点时除了轴参数设置正确之外,还会涉及一些其他相关的参数。表2中主要列出的是X、Z轴的机械传动参数设置值及其含义。如图4所示为在西门子802S数控系统中设置相关的机械传动参数界面。在回参考点过程中,这些参数的正确设置对轴参数的设定速度有影响。通常,这些参数设置不正确导致回参考点的速度不能满足要求,以至回参考点失败。

图4 机械传动参数设置

此外,在实验台调试过程中,还出现参数设置正确,但两个坐标轴运动速度不同的情况,导致不能回参考点。因为系统没有报警,所以考虑是步进驱动系统的问题,在拆掉步进驱动器与步进电机接线后,调换两个驱动器进行重新接线后,两个坐标轴速度运行都正常。由此可见,系统无任何报警情况下,也可能存在一些其他故障,必须综合考虑并进行实践、实验来积累故障排除的经验。

3.减速开关、挡块的调整

回参考点减速开关信号至关重要,挡块的安装以及挡块的长度等对回参考点也有很大影响。一般情况下,西门子数控系统的数控机床都装有回参考点挡块。机床在回参考点过程中,减速开关压上减速挡块后会发出信号给数控系统,以控制坐标轴减速进行参考点的寻找。因此,在系统参数等设置无误情况下,若减速开关、挡块的安装位置不正确或与参数设置不匹配,机床也不能够回参考点。此外,减速开关硬件故障会导致减速开关压上减速挡块时,信号不能传递到数控系统,造成回参考点的失败。因此,必须能熟练检测、判断硬件开关信号有无故障,以便查找相应故障原因。

(三)机床回参考点过程中,无其他报警,回参考点不准确

回参考点不准确故障产生的原因,主要是由于减速挡块松动、减速挡块距离参考点位置太近等原因造成。排除这种故障的方法是调整挡块的位置,使挡块脱离位置到读取第一个栅格信号时的距离等于栅格间距的一半[2],以便能准确找到参考点标记信号。

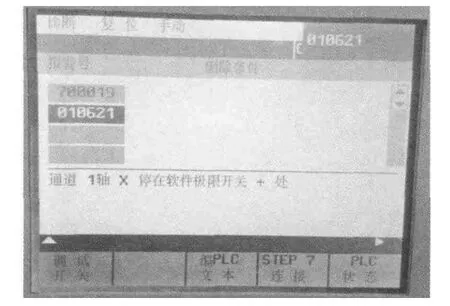

数控机床的很多功能是建立在机床回参考点的基础上的,只有回参考点成功,这些功能才能生效。如图5所示为坐标轴X回参考点成功后,手动操作X轴运行到达软限位时的报警信息。这种软限位的报警,只要按下复位键就可以消除报警。

图5 机床软限位功能生效

四、结语

机床回参考点故障主要有两类,一类是是机床回参考点时找不到参考点;另一类是机床回参考点时位置不准确[2]。通常,找不到参考点的故障原因是回参考点减速开关信号或零标志脉冲信号失效,而回参考点不准确故障是由于参考点开关挡块位置设置不当引起的。因此,参考点故障的排除一定要先从故障类别入手,认真分析故障原因后按照文中维修方法进行故障排除。

[1]张亚萍,赵峰.数控机床回参考点及其故障诊断[J].泰州职业技术学院学报,2006,(2).

[2]韩京海,郭燕.数控机床回参考点常见故障分析与诊断方法[J].制造技术与机床,2010,(5).