1235铝合金冷轧板退火前后组织分析

姚素娟,王西科,关绍康,黄志涛,张韶垒

(1.商丘阳光铝材有限公司,河南 商丘 476000;2.郑州大学,河南 郑州 450000;3.中国铝业公司,北京 100082)

用于加工双零铝箔的坯料有两种,一种是铸轧法生产的坯料,即铸轧法直接生产出7mm左右的铸轧卷,经冷轧退火后得到铝箔坯料;一种是半连续铸造成锭,铣面后热轧开坯,再冷轧成坯料,即热轧法[1-3]。两种生产工艺生产铝箔坯料目前均有使用,各有优缺点。热轧法组织均匀,缺陷少,有利于轧制;铸轧法生产的坯料,生产流程短,化合物尺寸小,更适宜轧制更薄的板材或箔材[4-5]。铸轧法生产坯料,其生产工艺也分为两种,一种是用铝锭重熔进行铸轧,一种是直接采用电解熔融的铝液进行铸轧,与重熔用铝锭铸轧生产铝箔坯料相比,电解铝液直接铸轧生产铝箔坯料还有一些技术问题有待解决。由于电解铝液的温度一般都在930℃左右,即使转运到铸造车间,温度也会保持在860~900℃之间,铝在电解时所用的原辅材料含水量大,电解后铝液温度高,铝液中气体含量尤其是氢气含量高,因此在铸轧前除气工序就显得尤为重要,一旦除气不利,铸轧坯料的含气量就会超过标准要求或者造成后续加工板料的针孔度增加,产品不合格率上升,甚至不能加工到材料设计的尺寸[6-8]。

影响铝箔质量的因素很多,如坯料的质量、冷轧板形、厚度公差以及铝箔粗、中轧工艺等对铝箔的最终成品率都十分关键。其中一个重要的因素是生产铝箔坯料的质量,尤其对于双零铝箔来说,坯料的质量决定了铝箔的成品率,也决定了铝箔表面质量及力学性能[9-10]。坯料的质量包括表面质量、微观组织、力学性能等[9-10]。

本试验主要以电解铝液直接铸轧的7.0mm板材,经一道次冷轧变形后得到3.6mm的板材为对象,分析了冷轧板退火前后金相组织、第二相数量、尺寸的变化,旨在为电解铝液直接铸轧生产铝箔提供参考。

1 试验材料与方法

1.1 试验材料

本试验板材为1235铝合金,其化学成分见表1所示。

表1 试验合金成分(wt.%)

电解铝液用铝台包转入铸造车间后进行熔铸,铸轧成7.0mm的铸轧卷,冷却后直接进行冷轧,经一道次加工,冷轧成3.6mm的冷轧板,冷加工变形量48.6%。冷轧卷冷却后送入退火炉,1h升温到550℃,保温24h后出炉空冷。

1.2 试验方法

试验采用金相显微镜、扫描电镜和透射电镜分析铸轧板的微观组织、第二相粒子的形貌、尺寸以及退火前后数量、尺寸的变化情况,用能谱分析仪进行第二相化学成分分析。

金相试样制备:采用电解抛光+阳极覆膜的方式进行制样。阳极覆膜溶液成份:高氯酸︰乙醇(体积比)=1∶9,覆膜后的样品用去离子水冲洗、吹干后用Leica DMIRM光学显微镜进行组织观察,并分析析出相的数量及分布。

电解抛光后的样品不用覆膜直接在JEOL6360上进行第二相观察,并利用能谱仪对其成分进行分析。

透射电镜薄膜试样先机械预减薄至80μm左右,然后在金相砂纸上磨至60μm后,在Model 200 Dimpling Grinder 机上进行凹坑,最后在Low angle ione milling & polishing system型离子减薄仪上进行离子减薄,减薄时加速电压控制为4.0kV,加速电流为3.0A,电子束入射角度15°。样品在JEM-2100上进行观察。

2 试验结果与分析

2.1 组织分析

2.1.1 冷轧板退火前的组织分析

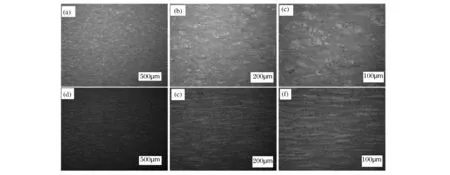

图1为3.6mm冷轧板的金相组织。图中(a)(b)(c)为冷轧板的轧面组织,晶粒大部分为等轴晶,大的块状晶出现破碎;(d)(e)(f)为冷轧板的纵面组织,图中显示了典型的变形组织,轧制变形后的晶粒被拉长,呈现为窄长的条带,且带状组织变细,变均匀,这是因为后续的冷轧加工,使晶粒更加细化的缘故。

(a)(b)(c)轧面;(d)(e)(f)纵面

虽然冷轧加工使变形组织更均匀,但由于组织的遗传性,冷轧后的板材依然会保留铸轧过程产生的上下及中心组织的不均匀性。图2为3.6mm冷轧板纵面不同位置的组织。从图中可以很明显地看出,板材的表层组织细小,中心组织相对粗大。

(a)全貌; (b)表层; (c)中心

图2 (a)还显示在板材的中心位置,化合物的数量明显比表层的要多,这是由于铸轧过程中产生的偏析造成的。虽然1235铝合金的合金化程度不高,但是合金元素在凝固过程同样存在偏析。铸轧的凝固过程,由于铸轧板的上下表面先接触结晶器而凝固,且凝固速度快,Si、Fe等合金元素在合金中的固溶度大,随着结晶过程的进行,固/液界面向中心位置推进,Si、Fe等正偏析元素在固/液界面的液相中聚集得越来越多,此时凝固温度升高,过冷度减小,固溶度下降,合金元素则更多地以化合物的形式在材料中存在,且由于凝固温度的相对升高,化合物尺寸也比边部大。

2.1.2 冷轧板退火后的组织分析

对于冷轧后的板材,由于加工硬化的作用,往往会使板材的强度得到极大提高,塑性却大大下降,对后续加工不利。因此,在冷变形到一定量后需要进行消除应力退火,以降低材料强度,提高材料塑性以继续进行加工变形。本试验冷轧板在550℃的高温下进行20h退火,以消除上一道次的加工硬化作用,使板材软化。图3为退火后板材的金相组织。

(a)(b)(c)轧面; (d)(e)(f)纵面

退火后的金相组织显示,无论是轧面还是纵面,与退火前相比,组织已经完全发生了变化,呈现细小的等轴晶组织,完全没有变形组织的特点,说明在退火过程中,材料发生了完全的再结晶。

图4为退火后板材纵面不同位置的组织。从图中可以看出,虽然退火后组织发生了完全再结晶,但化合物的分布并未发生改变,依然是中心位置密度大于表层位置,而且图中也显示,在大的方向上,化合物依然是沿轧制方向呈带状分布,在小方向上是沿晶界分布。

(a)全貌;(b)表层;(c)中心

2.1.3 冷轧板退火前后的第二相变化

试验对冷轧板退火前后第二相的面积进行了统计,结果如表2和表3所示。由表1和表2可以看出,在加工过程中,第二相变化表现为三个特点:①冷加工之后,合金中的第二相略有增加,这主要是因为在加工过程中,储能促进了第二相的形核、析出;②冷轧后尺寸较大的第二相减少,取而代之的是小尺寸的第二相增加,粒径小于3μm的第二相数量占到了90%以上,这是因为在冷加工中,不可变形的第二相在外力的作用下被破粹,变成小尺寸的粒子;③退火后第二相尺寸基本保持了退火前的状态,但单位面积中的第二相数量有所降低。在中间退火过程中,材料发生回复和再结晶,消除冷加工过程中的加工硬化,同时硅、铁元素析出,也会降低材料的加工硬化率。退火温度高于一定值时,第二相聚集,表现为单位面积内粒子数减少。同时由于是高温退火,也会引起部分过剩第二相重熔进入基体[11]。

表2 组织中第二相的面积比统计(%)

注:表中*在作者的另一篇论文中有详细述。

表3 组织中第二相尺寸统计(μm)

注:表中*在作者的另一篇论文中有详细述。

2.2 第二相的微观形态

图5是3.6mm冷轧板退火前的SEM和EDS分析结果。图片显示,随着轧制变形,第二相更趋向纤维状和丝状。根据EDS能谱结果,结合w(Fe)/w(Si)值,可以断定:①②③⑤颗粒为θ(FeAl3)相,而④位置为α-AlFeSi相;⑥处的棒状相为β-AlFeSi相。

图5 冷轧板退火前的SEM 和EDS分析结果

图6为冷轧板退火后的SEM和EDS分析结果。图中显示,退火后的纤维状或丝状相发生一定聚集和长大,根据图EDS分析结果并结合w(Fe)/w(Si)值,可以判定①②④处纤维状或丝状相为θ(FeAl3)相,③⑤处颗粒状为α-AlFeSi相,⑥处的棒状相为β-AlFeSi相。另外从图中明显可以看出,退火态后α-AlFeSi相尺寸增大,约为3μm;θ(FeAl3)相为聚集在一起的细小质点。

图6 冷轧板退火前的SEM 和EDS分析结果

2.3 第二相的微观形貌

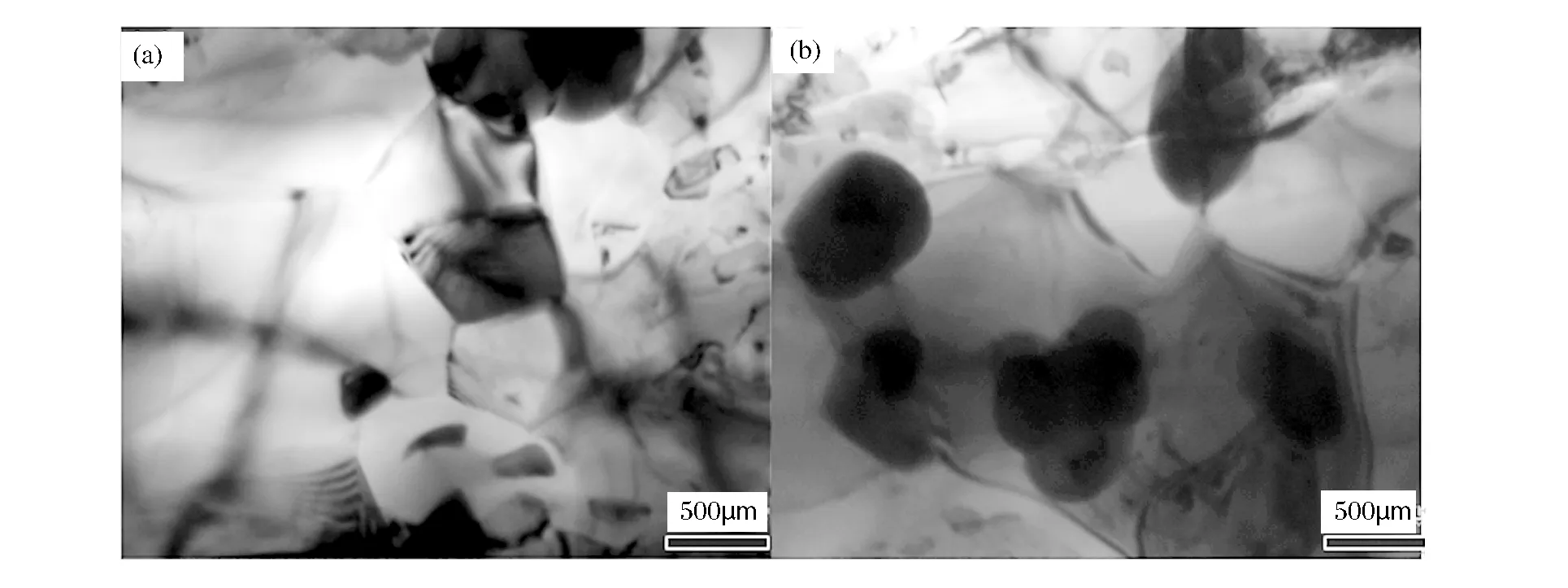

图7为冷轧态3.60mm的TEM分析结果。从图中可以看出,大量的位错交织在第二相附近,这是因为在加工过程中,第二相对位错有一定的钉扎效应,使得位错在滑移过程中受阻,并在第二相周围聚集。大部分第二相为边部圆润的颗粒相,有少部分棒状相,与SEM分析结果一致。

图7 冷轧板退火前的TEM 照片

图8为退火后3.6mm冷轧板的TEM图。从图中可以看出,经550℃高温退火后,第二相周围的位错消失,说明冷轧板经过退火,得到了很好的回复,加工硬化现象减弱。图中第二相颗粒形状与退火前一致,部分第二相的尺寸略有增大。说明退火未改变第二相的属性,但在一定程度上改变了相的尺寸。

图8 冷轧板退火后的TEM 照片

3 结论

通过对3.6mm冷轧板退火前后金相组织、第二相的分析研究,可以得出以下结论:1)冷轧板退火前轧面保留了大部分的铸造组织特性,纵面为完全的变形纤维组织;高温退火后转变为完全的再结晶组织;2)退火前板材的纵截面化合物表现为近表面少,中心多的偏析特征,高温退火未消除这种偏析现象;3)合金中纤维状或丝状相为θ(FeAl3)相,颗粒状为α-AlFeSi相,棒状相为β-AlFeSi相,退火后α-AlFeSi相尺寸增大,θ(FeAl3)相为聚集在一起的细小质点。

[1]YU X. F., Zhao Y. M., Wen X. Y. A study of mechanical isotropy of continuous cast and direct chill cast AA5182 Al alloys. Materials Science and Engineering. 2005. 394(1-2). 376-384

[2]胡冠奇, 牛荟晓, 张瑞琴. 电解铝液直接铸轧生产铝箔坯料. 轻合金加工技术. 2007. (08). 27-28

[3]郭义庆. 高性能合金化双零铝箔生产工艺研究.

[4]田荣璋, 王祝堂. 铝合金及其加工手册. 湖南长沙. 中南大学. 2000. 566-612

[5]邓雪峰. 热轧坯料与铸轧坯料生产双零铝箔的比较. 江苏苏州. 55-66

[6]万时云. 双零铝箔市场容量及高精铝箔. 轻金属. 2004. (8). 47-49

[7]王建增, 司圣杰. 电解铝液直接生产铸轧铝板坯料工艺研究. 轻合金加工技术. 2013. (06). 21-24

[8]尤培贤, 陈学同, 张桂苓. 电解铝水对铸轧板生产工艺及产品质量的影响. 铝加工. 2002. (04). 15-19

[9]杜娟, 肖阳, 赵卫涛, 张英. 国内双零铝箔常见质量问题及分析. 轻合金加工技术. 2010. (06). 23-28

[10]饶竹贵, 杨钢, 孙力军, 岳有成. 双零铝箔铸轧工艺对其坯料质量影响的简述. 云南冶金. 2011. (06). 39-42

[11]王孟君,黄电源,姜海涛等.退火对汽车用5182铝合金板材组织与性能的影响.金属热处理. 2007. (09). 15-18