汽车曲轴随动磨床液体静压电主轴关键技术的研究

穆东辉 卢振洋 范晋伟 陈冬菊

(①北京工业大学 北京 100124;②北京联合大学 北京 100101)

曲轴是汽车发动机的关键零件,是决定汽车主要技术性能的关键环节。由于自身结构特点和功能要求,曲轴具有非常高的精度指标,特别是精磨时的加工难度大、工艺性差。国内在很长时期都采用传统的偏心夹具的磨削方法进行曲轴的精加工,但由于存在工件多次定位、精度差、加工效率低等诸多缺点,曲轴的传统磨削方法已不能适应目前汽车发动机曲轴零件加工的高精度、高效率、低成本、低能耗的需求。因此,近年来在国内新建的曲轴生产线上开始采用随动磨削工艺,大量进口随动式曲轴数控磨床。这种设备可在一次装夹中完成曲轴止推面、主轴颈和连杆颈的磨削加工任务,既减少了工件装卡时间又提高了产品精度。目前国内在此领域的研究工作还处于样机试制阶段,很多关键技术有待突破。

曲轴随动磨床最核心的部件之一是液体静压电主轴,其旋转精度、刚度、转速以及运转的平稳性直接影响曲轴随动磨床的磨削精度。液体静压电主轴是以液体静压轴承为支撑,将主轴和电动机的转子集成在一体,实现了主轴的“零传动”[1],相比于传统皮带传动主轴,电主轴省去了复杂的中间传动环节,具有调速范围宽、振动噪声小、效率高、可快速起动等优点。然而,液体静压电主轴是否具备高回转精度、高动态刚度、高阻尼减振性还取决于电主轴结构、液体静压轴承的结构、主轴电动机的支撑方式以及支撑液体静压主轴的砂轮架结构等多种因素。

高性能液体静压电主轴是一项综合、复杂的技术。由于装配液体静压电主轴 ,可使曲轴随动磨床具有极高的生产率,而且可显著地提高曲轴的加工精度和表面质量,因此液体静压电主轴的研制是自主研发随动式曲轴磨床的重要环节,对提高国产曲轴随动磨床品质和竞争力有着深远的影响。

1 曲轴随动磨床液体静压电主轴的性能要求

研制和开发曲轴随动磨床液体静压电主轴面临的第一个问题是如何从曲轴随动磨床总体性能指标要求中提取和凝练出液体静压电主轴性能指标,进而再围绕液体静压电主轴性能指标开展其总体设计、分析、详细设计和研制的各个阶段性任务。

随着我国汽车工业的快速发展,曲轴生产厂家为了提高曲轴的加工效率,在保证曲轴的加工精度及质量的前提下,尽量地压缩加工节拍,对汽车曲轴随动磨床提出高效、高精、高可靠性的总要求。为了实现曲轴的高效加工,需要对曲轴外圆进行大切深、高效率磨削,磨削加工余量很大,曲轴加工过程中会产生强烈的振动,这就要求砂轮主轴系统具备高转速、高刚度和良好的阻尼特性;为了实现曲轴的高精度加工,则需要砂轮主轴系统有极高的旋转精度;同时为了确保包括砂轮主轴系在内的整个砂轮架具有高的加(减)速度特性,则需要砂轮主轴系统及其支承结构的质量要尽量的小,且要具有一定的抗振性来保证较高的动态特性。

依据以上对曲轴随动磨床加工特点的分析,可初步概括出砂轮主轴系统应当具备高精度、高刚度、高转速、高动态特性的总体要求。下面再依据实际技术要求对这些性能要求做进一步的细化分解:

(1)高精度 曲轴零件的加工型面多,需要保证的尺寸、形状、位置精度也多,而且加工精度要求高。一般四缸发动机曲轴零件精密磨削的主要控制精度包括:主轴颈圆度≤0.004 mm,圆柱度≤0.005 mm;连杆颈圆度≤0.005 mm,圆柱度≤0.006 mm;表面粗糙度Ra≤0.32 μm。为满足曲轴高精度的加工要求,本研发项目设定砂轮主轴系统的回转精度为1 μm。

(2)高刚度 曲轴随动磨床砂轮主轴系统的刚度分为径向刚度和轴向刚度。为了实现高转速下变切削余量的高效磨削,砂轮主轴系统必须能够提供充足的切削力以保证非圆磨削的精密位置控制。依据曲轴随动磨床的生产要求以及笔者的开发经验,设定砂轮主轴系统的径向刚度为350 N/μm;轴向刚度为400 N/μm。

(3)高转速 曲轴随动磨床在磨削曲轴过程中,一般可采用高达120~160 m/s的磨削速度,针对曲轴随动磨床高速磨削要求,本文将砂轮主轴系统的转速设定为6 000 r/min以上。

(4)高动态特性 曲轴随动磨床磨削曲轴连杆颈的过程属于随动磨削,曲轴随动磨削工艺可显著地提高曲轴整体的磨削效率、磨削精度和加工柔性。随动磨削工艺是在砂轮主轴高速回转、高效切削、进给部件高加减速往复进给等条件下实现的。本文设定进给部件的最高设计加速度在2g以上。同时曲轴所有轴颈对磨削表面质量要求又非常高,不能出现振纹,所以需要整个磨削系统具有良好的动态特性。

2 曲轴磨床电主轴的总体设计

依据以上概括出的性能指标要求,本文设计的曲轴随动磨床液体静压电主轴采取电动机内置直联技术,将主轴和电动机的转子集成在一体,省去了复杂的中间传动环节,从而具备了调速范围宽、振动噪声小、可快速起动和准停等优点。在砂轮架体内部采取独立冷却水套系统,避免了电动机高速运转时产生的热量对主轴回转精度造成影响。

本文设计的电主轴采用液体静压轴承支撑。液体静压轴承摩擦系数小、油膜刚度高、承载能力强,可使主轴在预定载荷和任意转速下,都与轴承处于完全液体摩擦状态,并可以吸收磨削过程中产生的振动[2],并且容易加工,能够保证电主轴的旋转精度,从而满足曲轴随动磨床对曲轴精加工的要求。本文设计的电主轴内部装有MARPOSS轴芯式动平衡仪,可以在线自动平衡,能够在高转速时达到很好的平衡效果,避开发生共振的转速区域,从而保证了液体静压电主轴能在平稳运转的状态下进行曲轴精加工。

砂轮架体是液体静压电主轴的基础支撑件,砂轮主轴组件将装配于其中。而由于曲轴主轴颈和连杆颈不在同一轴线上,在磨削过程连杆颈回转空间大,为防止在磨削过程中砂轮架与曲轴发生碰撞,在设计时必须确保砂轮架结构紧凑。本文设计的液体静压电主轴的前后轴承是直接安装于砂轮架箱体孔内的,因此,在设计中,对砂轮架体轴承孔的尺寸、形状、位置精度,孔自身与底部基面的平行度、前后两个孔的同轴度等都给出了微米级的高精度要求。

3 液体静压电主轴设计的关键技术

液体静压电主轴是以液体静压轴承为支撑,采用电动机直联的主轴系统,液体静压轴承的特点是支撑刚度高、承载能力强,适合曲轴的大余量切削和高速、高精加工要求;液体静压电主轴设计的关键技术主要包括液体静压电主轴轴系的优化设计、液体静压电主轴轴承设计、液体静压电主轴刚度校核等。电主轴电动机是高速运转的部件,其性能直接关系到电主轴的输出特性,选配专业高速电机厂商生产的电动机和控制器,可节省设计时间,确保电动机的性能。

在设计液体静压电主轴时,依据曲轴随动磨床液体静压电主轴性能要求,液体静压电主轴设计应满足主轴旋转精度高且稳定、主轴系统刚性好、振动小、动态性能稳定、发热低、不漏油、制造装配简单,调整维修方便等技术要求。

3.1 液体静压电主轴轴系设计

(1)液体静压电主轴的支撑方式设计

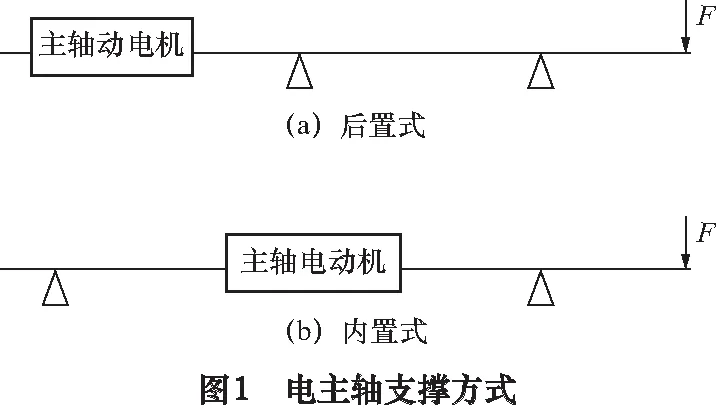

液体静压电主轴常见的支撑方式主要有两种:即电动机后置式和电动机内装式[3],如图1所示。后置式将电动机安装在主轴的尾部,静压轴承的结构与常见的砂轮架静压主轴轴系相似,具有密封简单、安装维护方便等特点。内置式液体静压电主轴的电动机安装在前后轴承之间。内装式比后置式的主轴长度要短,结构紧凑,有利于增加液体静压电主轴的刚度和减小电主轴的弹性变形,适合在曲轴随动磨床上应用。在保证加工工艺和装配工艺的前提下,本文在支撑方式上选择内装式液体静压电主轴。

(2)液体静压电主轴的电动机选择

电主轴设计中一般都选用电机专业厂商生产的各种类型的电动机,而不再自行设计电动机,这样做既可以节省设计时间,又可以利用电机厂商的电机设计技术与经验,以确保电主轴的可靠性和稳定性。

电主轴电动机有交流变频调速异步电动机和永磁同步电动机两大类。异步型电主轴具有结构简单、坚固,维护简单,易于实现高速化的驱动控制等优点,是目前应用最为广泛的类型[4]。但其体积比较大。因此内置式液体静压电主轴选用的是结构紧凑的永磁同步主轴电动机。

目前德国的西门子、瑞士的 EundA等公司专门提供电主轴电动机,以便某些研究机构自行设计电主轴。高速电动机应和变频控制器共同使用,实现高速运转。根据曲轴随动磨床的磨削功率、静压轴承的摩擦损耗以及主轴系的结构尺寸,本文液体静压电主轴设计中选用了德国西门子公司的2极高速电动机,额定功率 30 kW、额定转速7 600 r/min、定子外径 170 mm、定子内径 110 mm、转子外径109.5 mm;转子内径75 mm、铁芯长度180 mm、电动机效率达到90%。

3.2 液体静压电主轴轴承设计

轴承是液体静压电主轴中关键的部件,因此电主轴的轴承设计是液体静压电主轴设计的关键要素,在轴承设计过程中主要以液体静压电主轴的高刚度、高精度、高转速等技术指标为依据,细致分析和核算静压轴承的各项参数。在电主轴轴承设计过程中主要采取以下几个核心的设计环节。

(1)静压轴承结构参数计算

如图2所示,本文设计的液体静压轴承在轴瓦内表面上开有4个对称的油腔。另外,液体静压轴承按照回油方式不同分为有周向回油和无周向回油轴承[5]两类。周向回油轴承的计算最简单,且其承载能力大,油膜刚度高。综合考虑上述因素,本文研究的液体静压电主轴的轴承选定为有周向回油的4油腔等面积液体静压轴承。

根据曲轴随动磨床的精度要求,承载能力以及机床设计手册和磨床设计中给出的液体静压轴承计算公式确定出静压轴承的参数如下:轴承长度L=135 mm;封油面长S=12 mm;回油槽宽度b1=6 mm;轴承半径间隙h0=0.025 mm;回油槽深度l1=3 mm;油腔有效承载面积Ae=5 300 mm2。

(2)节流器和供油压力确定

曲轴随动磨床,工作载荷大,精度要求高,必须具备极高的油膜刚度。通过对滑阀节流器和小孔节流器参数的合理设计均可以满足高刚度的要求。但由于滑阀节流器结构复杂,使用调整较难,且在阶跃载荷作用下的过渡时间较长。因此本设计最终决定选用小孔节流器。

选择节流比β=1.7,供油压力Ps=2.5 MPa。小孔节流静压轴承适用低粘度润滑油,因为低粘度润滑油摩擦阻力小,相同的轴承尺寸下,流量较大,有利于轴承的散热。本设计选择2号主轴油为液体静压轴承的润滑油。

3.3 液体静压电主轴系统刚度校核

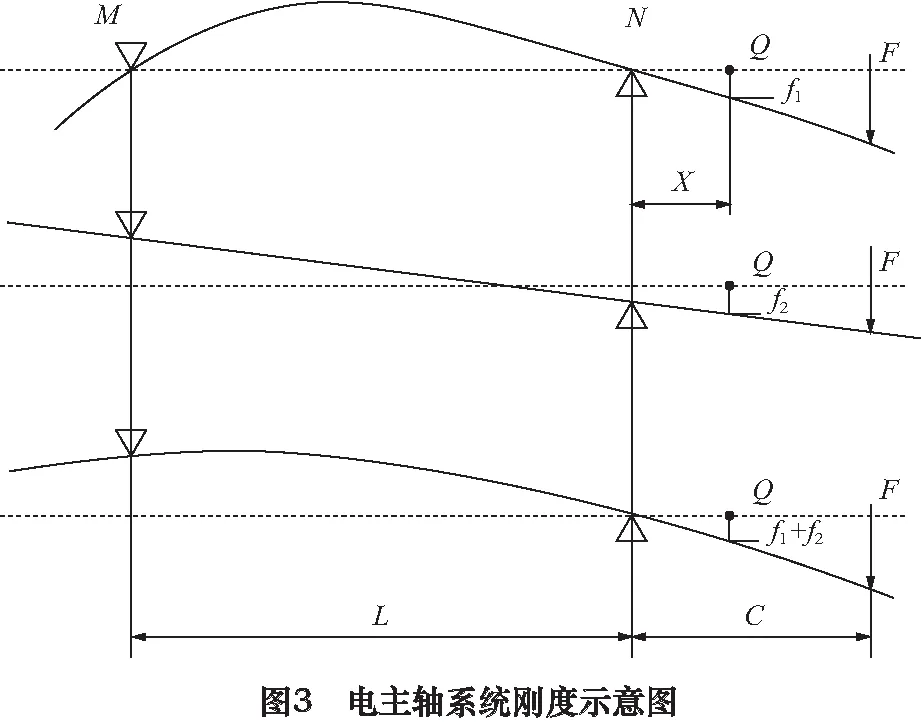

液体静压电主轴系统的刚度,包括轴承刚度和主轴本身的刚度。设计中如果只计算轴承刚度,而忽略主轴本身刚度,主轴就无法达到较高的旋转精度。主轴系统刚度检验准则[6]:在主轴承受最大载荷时,在轴承端部的Q点处(见图3),不允许轴颈与轴承直接接触,要求这个位移变形量控制在轴承半径间隙(h)的 1/3之内。

不计接触变形时,Q点处主轴位移变形量 f 为:

根据上述公式,本文在通过对液体静压电主轴系统各结构参数进行优化后,获得了前述的主轴结构参数指标,计算结果表明主轴位移量满足设计要求的主轴挠度。

3.4 液体静压电主轴系统回转精度测试

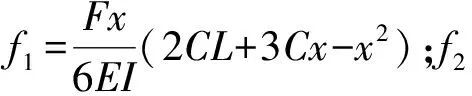

高精度主轴系统回转精度测试技术是液体静压电主轴研制的重要环节。本设计利用磨削技术实验室主轴动态回转精度测试平台进行试验,该平台采用标准球法来进行测试,可以通过测试软件系统输出直观的测试记录[7]。在测试时采用高精度、高灵敏度的电涡流传感器来进行测试,其精度可达0.1 μm,输出±5 V电压信号。采用高精度的标准球与液体静压电主轴联接在一起,通过测试标准球的动态回转精度来确定砂轮主轴的回转精度。

砂轮主轴动态回转误差经试验测量,软件输出结果如图4所示。从图4中可以看出,砂轮轴回转精度为0.959 3 μm,达到了设计要求。

本文根据以上的设计方案和参数计算方法,完成了液体静压电主轴的详细设计,研制出的液体静压电主轴如图5所示,电主轴放置在砂轮架体中,由前后两个径向静压轴承共同支撑,同时配置了止推轴承,使主轴可同时承受径向和轴向载荷。该液体静压电主轴的回转精度小于1 μm,其它各项指标也均满足前述的高精度、高刚度、高转速等性能要求,可以完全替代国外产品,使得汽车曲轴随动磨床的成本大大降低。

4 结语

(1)汽车曲轴随动磨床由于具有高效、高精、高可靠性的特殊要求,其设计制造难度极大,对其核心功能部件电主轴的设计,采取电动机直联技术,简化了结构,减少了振源,实现了高回转精度及同步性,而且可显著地提高曲轴的加工精度和表面质量。

(2)在设计曲轴随动磨床电主轴时,要时刻考虑高刚度、高转速、高精度的设计要求,电主轴采用液体静压轴承作支撑,提高了电主轴的旋转精度和主轴系统的刚度。基于计算设计公式,优化轴承的结构尺寸,并对主轴系统进行了刚度校核和回转精度测试,是设计中的关键环节。

(3)研制出具有自主知识产权的高精度、高效率的液体静压电主轴,该主轴能够替代国外产品,降低了汽车曲轴随动磨床的成本,提升国内曲轴磨床的竞争力。

[1]刘素华,袁世先.电主轴关键技术及工艺要点[J].安阳师范大学学报, 2003(5):71-73.

[2]熊万里,阳雪兵,吕浪,等.液体动静压电主轴关键技术综述[J].机械工程学报,2009,45(9):1-24.

[3]杜雄.内置式静压电主轴轴系设计[J].精密制造与自动化,2013(3):26-34.

[4]马丙辉.基于热管传热的液体静压电主轴热态性能及相关技术研究[D].哈尔滨:哈尔滨工业大学.2008:21-28.

[5]余顺.数控凸轮磨床高刚度液体静压轴承磨头的研究[J].湖北工业大学学报,2006,21(3):24-26.

[6]李颂华.高速陶瓷电主轴的设计与制造关键技术研究[D].大连:大连理工大学.2012:30-36

[7]穆东辉.高精度柔性复合数控磨床[D].北京:北京工业大学.2010:74-75.