电动机轴承端盖加工关键技术研究*

(①苏州市职业大学机电工程学院,江苏 苏州215104;②苏州经贸职业技术学院机电系,江苏 苏州215009)

电动机是依据电磁感应定律实现电能转换或传递的一种电磁装置,将电能转换为机械能,产生驱动转矩作为用电器或各种机械的动力源,其应用极为广泛。电动机轴承端盖是电动机的主要部件之一,主要作用是确定电动机转子和轴的空间位置,通过与轴承的配合,保证转子与定子的间隙,其加工的精度直接影响到定转子之间同轴度、气隙均匀度和轴向间隙,是电动机稳定可靠工作的关键零件之一。

1 电动机轴承端盖加工技术分析

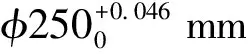

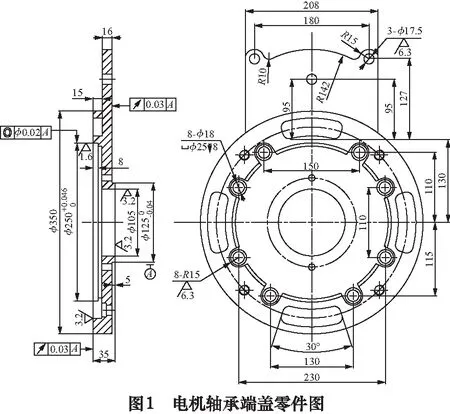

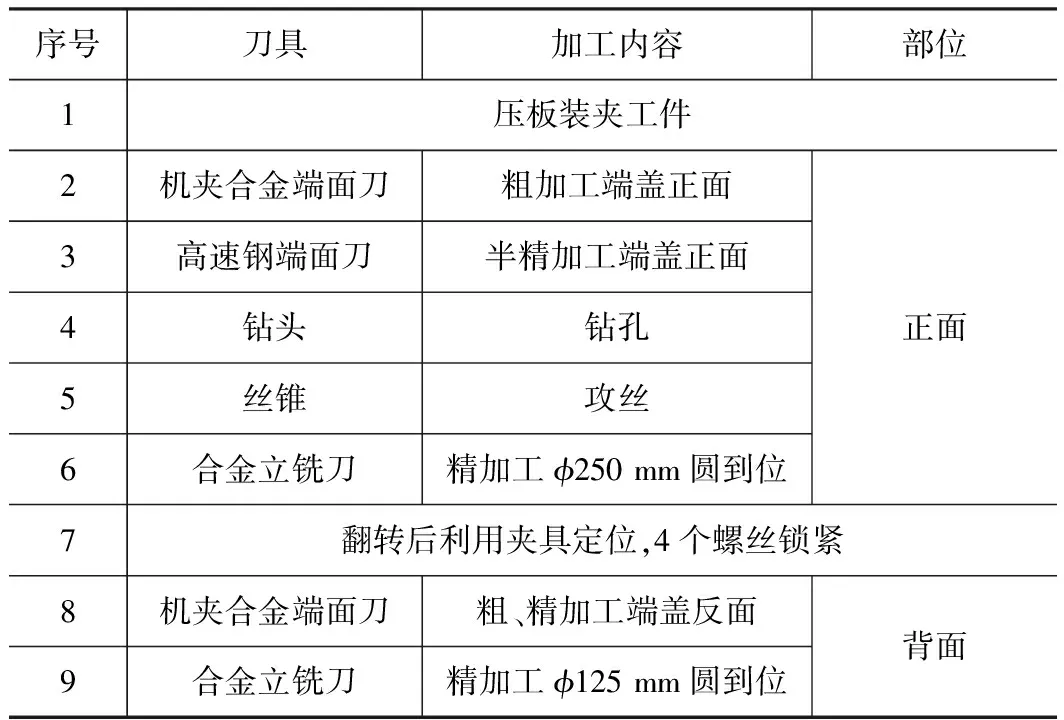

电机轴承端盖的材料选用灰铸铁HT250,该材料因热变形小、强度高和一定耐蚀能力,且具备良好的铸造、减振、耐磨、切削加工性能,广泛应用于泵壳、容器、塔器、法兰、压盖、机床床身、立柱及气缸等零件。在原加工工艺中,根据板材的厚度规格,毛坯选用40 mm厚的板材,锯割为457 mm×360 mm×40 mm的长方体,单边留余量5 mm。根据图1中轴承端盖的结构,加工的主要工作集中在端盖的正面,铣削端盖面、型腔,再钻孔和攻丝,故在正面加工时选择了压板作为夹具;背面加工内容是端盖背面的余料和φ125 mm圆,且在圆周方向的定位要求不高,背面加工利用了一个简易夹具(如图2所示),所有工序在立式加工中心上完成。原加工工序如表1所示。

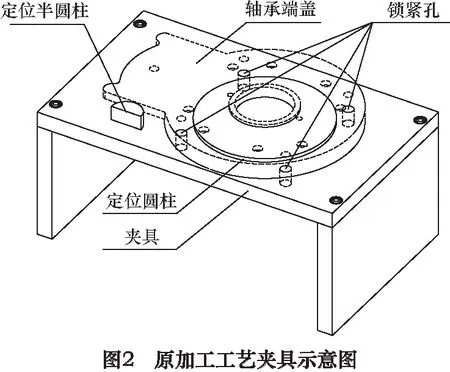

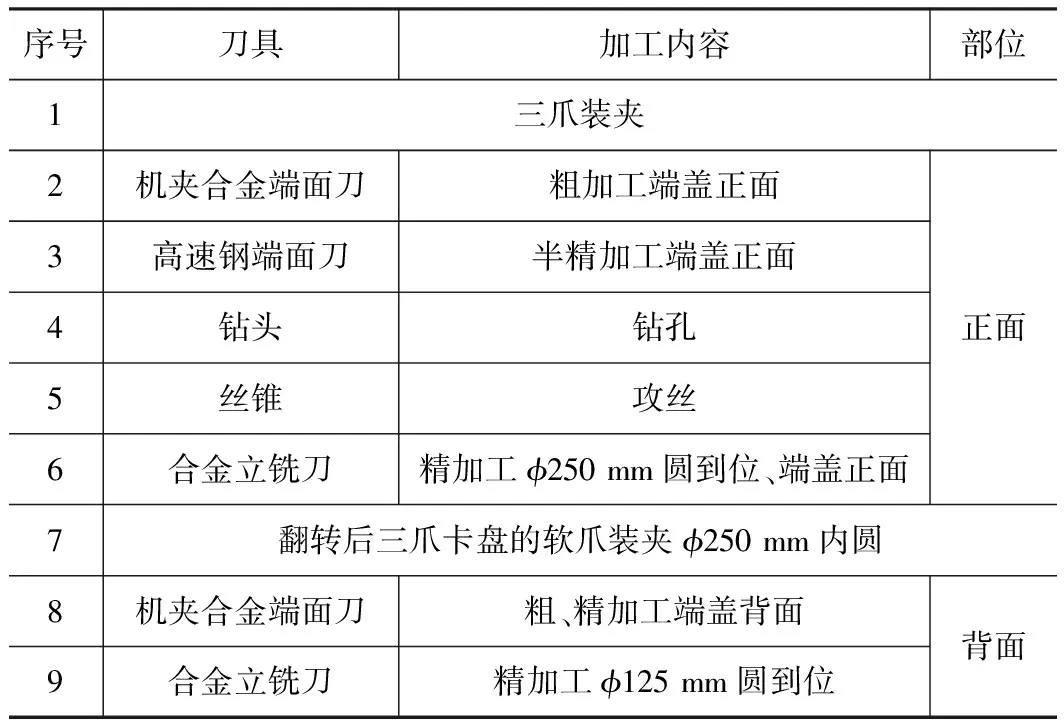

表1 电动机轴承端盖原加工工序

从表1工序可以看出,正面加工时,夹具采用4个压板分别压住长方形毛坯的4个角,根据端盖结构的形状,不会造成干涉情况的发生。端盖正面主要加工步骤如下:

(1)首先利用机夹式端面刀对端盖正面进行粗加工,大量高效地去除材料;

(2)高速钢端面刀加工端盖正面、圆孔和型腔,其中φ250 mm圆留余量0.03 mm,其他尺寸加工到位;

(3)利用钻头钻削孔、丝锥对孔进行螺纹加工;

(4)利用合金立铣刀完成φ250 mm圆的精加工。

在上述加工过程中,φ250 mm的圆孔、4个M16螺纹孔已经加工完成,所以在背面加工中,夹具利用了φ250 mm圆定位和螺纹孔锁紧功能。如图2所示,该夹具利用压板安装于加工中心工作台,通过立铣刀铣出上表面、定位圆柱和定位半圆柱,这样保证夹具上表面的水平,同时保证圆柱销的定位精度。凸出的定位圆柱与轴承端盖正面已加工出的φ250 mm圆孔配合,定位半圆柱面贴紧端盖的侧面,四个螺丝从夹具下方的锁紧孔穿过,与端盖正面已加工好的M16螺纹孔锁紧。首先采用机夹式端面刀对端盖背面进行粗、精加工,大量高效地去除材料,最后再利用合金立铣刀完成加工φ125 mm圆任务。

2 影响因素分析及措施

2.1 问题分析

根据原加工工序及检测数据不难发现,设备和刀具的影响可以排除,夹具的结构是问题存在的关键,二次装夹引起重复定位精度达不到要求。在轴承端盖完成正面加工,翻转加工背面时利用φ250 mm圆孔与夹具上凸出的定位圆柱相配合。一般情况下,为了提高加工效率,方便装夹,两者之间采用间隙配合,间隙的大小则决定了同轴度的精度。在精度要求不是很高的场合,这种方式是机械加工中的一种通用做法。但在该工件的加工过程中此处的同轴度要求较高,属于关键性部位,因此该定位方式不可取。

另外,在正面加工时采用了压板夹持工件,在加工过程中随着周边余料逐步切除,工件在压板压力作用下,导致加工后的正面发生微小翘曲变形;在加工背面时采用螺丝锁紧方式,螺钉的锁紧变形、轴承端盖正面及夹具定位表面的加工质量是造成端面圆跳动超差的主要因素。采用压板和螺钉锁紧的方式,使人工装夹的时间在整个加工时间里占了较大的比例。

2.2 解决方法

根据以上分析,超差主要是由二次装夹引起,采用圆柱定位精度达不到轴承端盖关键部位的精度要求。为了解决同轴度和圆跳动超差问题,提高加工效率,制定了新的加工工艺,加工工序如表2所示。加工设备仍然采用加工中心独立完成,与原加工工艺相比,主要变化如下:

表2 电机轴承端盖新加工工序

首先,毛坯是用40 mm厚的HT250板材,直接利用数控等离子火焰切割机床割出外形和内孔,外形余量留5 mm,内孔割出φ95 mm的圆孔。

其次,装夹方式发生了变化,正面加工时利用三爪夹持毛坯圆周部位,背面加工内容是平面铣削到图纸规定厚度和φ125 mm圆,没有圆周角度方向定位,固采用三爪反爪夹持已加工出的φ250 mm圆孔的方式。

众所周知,三爪卡盘由卡盘体、活动卡爪和卡爪驱动机构组成。三爪卡盘是利用均布在卡盘体上的三个活动卡爪的径向移动,把工件夹紧和定位的机床夹具。但利用三爪卡盘加工工件的精度,受到卡盘制造精度和使用后磨损情况的影响。三爪卡盘使用久了,三爪会随着卡盘的磨损出现喇叭口状,三爪也会慢慢偏离卡盘中心。为了提高端盖二次装夹重复定位精度而采取的措施是使用软爪。软爪夹持使同轴度精度得到了大幅度提高,但经过检测发现产品精度不稳定。本文对软爪的结构及使用进行了改进,具体步骤如下:

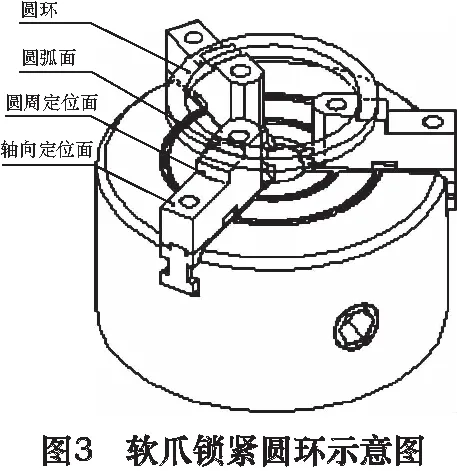

(1)固定卡盘到加工中心工作台,软爪安装到卡爪驱动机构上,用合金铣刀铣削3个软爪圆弧面,圆弧面的尺寸为φ200 mm,如图3所示;

(1)在车床上车削内径为φ200 mm的圆环,并安装到软爪刚铣削的圆弧面上,如图4所示;

(3)用卡盘鈅匙锁紧圆环后,用合金铣刀铣削图3中所示的圆周定位面和轴向定位面,其中圆周定位面铣到尺寸φ250 mm,与轴承端盖正面圆孔相同;

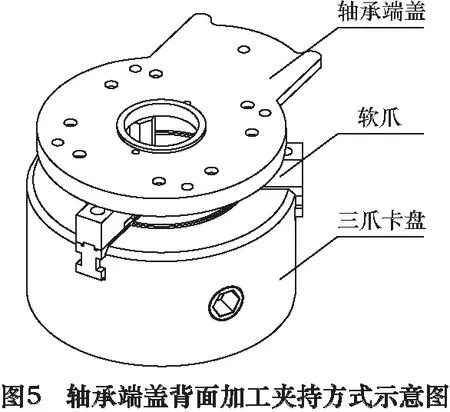

(4)用卡盘鈅匙松开圆环,安装轴承端盖到刚铣削的圆周定位面和轴向定位面,如图5所示。

2.3 注意事项

(1)在工序3中半精加工端盖正面所留余量为0.03 mm。在工序6精加工端盖正面过程中,消除存在的微小让刀现象,同时铣削去除钻孔和攻丝引起的毛刺,消除加工背面时正面毛刺对定位精度的影响。

(2)加工背面时,以软爪已加工的圆周定位面和轴向定位面定位。安装端盖时须让轴承端盖的正面紧贴软爪的轴向定位面,以保证端盖的正面和背面的端面圆跳动合格。

(3)对轴承端盖与锁紧圆环的锁紧力须基本相同、卡爪驱动机构的移动量尽量小,保证3个软爪的圆周定位面有较高的同圆度,确保端盖的同轴度精度合格。

3 工艺对比分析

(1)原加工工艺毛坯为长方体结构,新工艺改为数控等离子火焰切割机床直接割出外形和内孔;减少了刀具去除材料的体积,节约了切削时间;端盖正面加工的夹具由压板改为三爪卡盘,背面的夹具由原来的专用夹具,改为三爪卡盘的软爪,节约了工件安装时间;经过统计,单件加工时间减少到了35 min左右,效率提高了53%。

(2)针对软爪配合间隙的影响,新工艺方案采用圆环预先夹紧的方式,消除间隙造成的误差,在软爪受压的情形下车削出轴向定位面和圆周定位面,在相同大小的锁紧力下,3个软爪组成的圆周定位面保证了轴承端盖的圆跳动和同轴度。经三坐标机床检测,合格率超过98%。

4 结语

工艺在生产中占有极其重要的地位,通过对电动机轴承端盖的误差分析,提出了影响精度的关键因素,制定了合理的加工工艺。通过对夹具的更换,加工出的轴承端盖精度明显提高,达到了图纸要求;同时使工件装夹简单快捷,效率得到了极大提高,缩短了产品生产周期,产能得以显著提高。此工艺改进,协助加工企业完成了既定的生产目标,取得了较大的经济效益。

[1]车璐,王宗彦,秦慧斌,等.转杯的加工工艺研究[J].组合机床与自动化加工技术,2013(5):120-121.

[2] 王先逵.机械加工工艺手册[M].2版.北京:机械工业出版社,2007.

[3]唐霞,谢利民.典型零件的加工工艺及其优化.[J]机床与液压,2013(2):66-67.

[4]何庆,李郁.机床夹具设计教程[M].西安:电子工业出版社,2012.

[5]胡相斌.数控加工工艺[M].北京:中国石化出版社,2009.