大型弯管机弯管角度在线测量的研究与设计*

王晓初 刘为文

(广东工业大学机电工程学院,广东 广州 510006)

在船舶、自来水、石油、化工等输送管道中,直径为100~426 mm 的大型金属弯管是必不可少的,并且要求弯管弯道角度的精度达0.1°以上,以保证铺设管道时的对接。国内厂家在大型弯管生产过程中,由于弯管机没有数控化,弯管弯道的角度精度难以保证。弯管生产工艺分为热弯和冷弯两种,由于热弯工艺存在设备复杂、加工成本高、生产效率低和表面粗糙度差等诸多缺点,实际生产中,仍以冷弯工艺为主。但冷弯存在弯管回弹现象,弯道角度难以控制[1]。

在弯管的传统生产工艺过程中,首先根据要加工的弯道角度值,结合经验,在弯管机上标出弯管模的停止位置,当弯管模旋转到停止位置时停止转动,然后取下弯管放置于一平面上,接着对弯管画出如图1 所示的ΔABC,并计算弯道角度α,将实际加工的角度α 与要求的角度值进行比较后,适当调整弯管机上标记的停止位置,然后再试产一根弯管,多次重复以上过程,直至找出准确的停止位置。由于取下来的弯管不能再次安装并加工,因此试生产的弯管就成了废品。这种传统人工方式要得到比较准确的停止位置的经验值,需要试验多次;经验值对相同型号相同材料的管坯比较准确,而对不同材料和不同型号的管坯又不再适用,因此这种人工离线手动测量方法降低了生产效率、因浪费原材料而增加了生产成本。

鉴于目前国内的大型弯管机床没有弯管的弯道角度在线测量功能,同时为了提高弯管弯道加工精度、生产效率和降低生产成本,本文主要研究并设计了弯管角度在线测量装置。

1 弯道角度测量原理

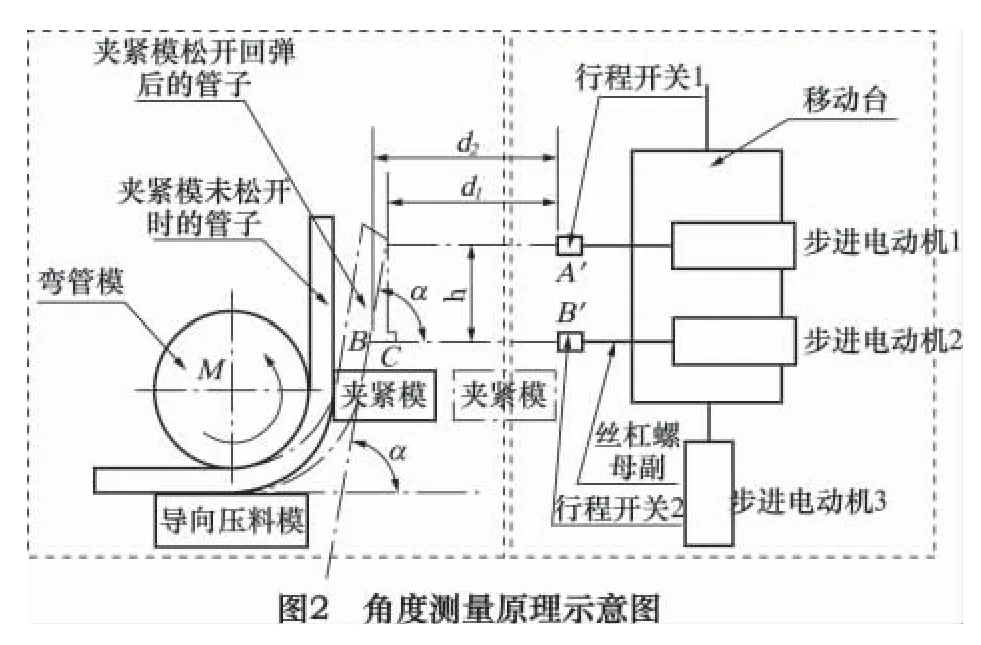

首先对传统大型弯管机进行改造,一是在联接弯管模的主轴上加装编码器,以精确控制弯管模的旋转角度[2];二是加装如图2b 所示的角度测量装置。

弯管机的工作原理如图2a 所示。弯管模固定在主轴上并随主轴一起转动,金属管坯通过夹紧模紧靠在弯管模的夹紧槽上;导向压料模为导向压料模导向压料滑槽,它紧贴于管坯的弯曲外侧;当弯管模回转指定角度并停止运动时,管坯就被缠绕在弯管模的周向,从而得到所需的弯曲半径和弯道角度[3]。松开夹紧模后,由于管坯弹性变形而回弹,管坯的实际形状如图2a 所示的虚线管坯。图2b 所示的弯道角度测量装置主要由机械部分和控制部分组成。该装置安装在弯管机床上时,要确保步进电动机1 和2 的主轴与导向压料模上的压料槽的轴线平行,即要使行程开关1 和2 的运动轨迹A'A和B'B 与导向压料模上的压料槽保持平行。

测量装置测量弯管弯道角度主要分为如下3 个步骤。

(1)测量前的准备工作。即通过控制器上的前进和回退按钮,控制步进电动机3 驱动滚珠丝杠副带动移动台前后移动,通过目测使行程开关处于合适的测量位置。

(2)自动测量角度。完成步骤1 的情况下,按下启动键,启动自动测量。此时,步进电动机1 和2 通过滚珠丝杠副分别带动行程开关1 和2 向靠近弯管方向移动,当行程开关1 和2 检测到弯管时,即分别到达A、B点时(距离为1 mm),控制对应的步进电动机停止运动;当两台电动机都停止时,分别记录步进电动机1 和2 所走的步数;然后,步进电动机1 和2 分别带动行程开关1和2 回到初始位置A'和B',从而完成一次测量。

(3)根据步进电动机所走的步数,计算弯道角度并显示。

设2 台步进电动机的步距角均为θs,滚珠丝杠副的导程为P,d1=A'A,d2=B'B,距离d1对应步进电动机1 的步数为N1,距离d2对应步进电动机的步数为N2,则

两个行程开关之间的距离为h,即AC=h。在直角ΔABC 中,则弯管弯道角度α 分以下3 种情况进行计算。

当d1>d2:

当d1=d2:

当d1<d2,

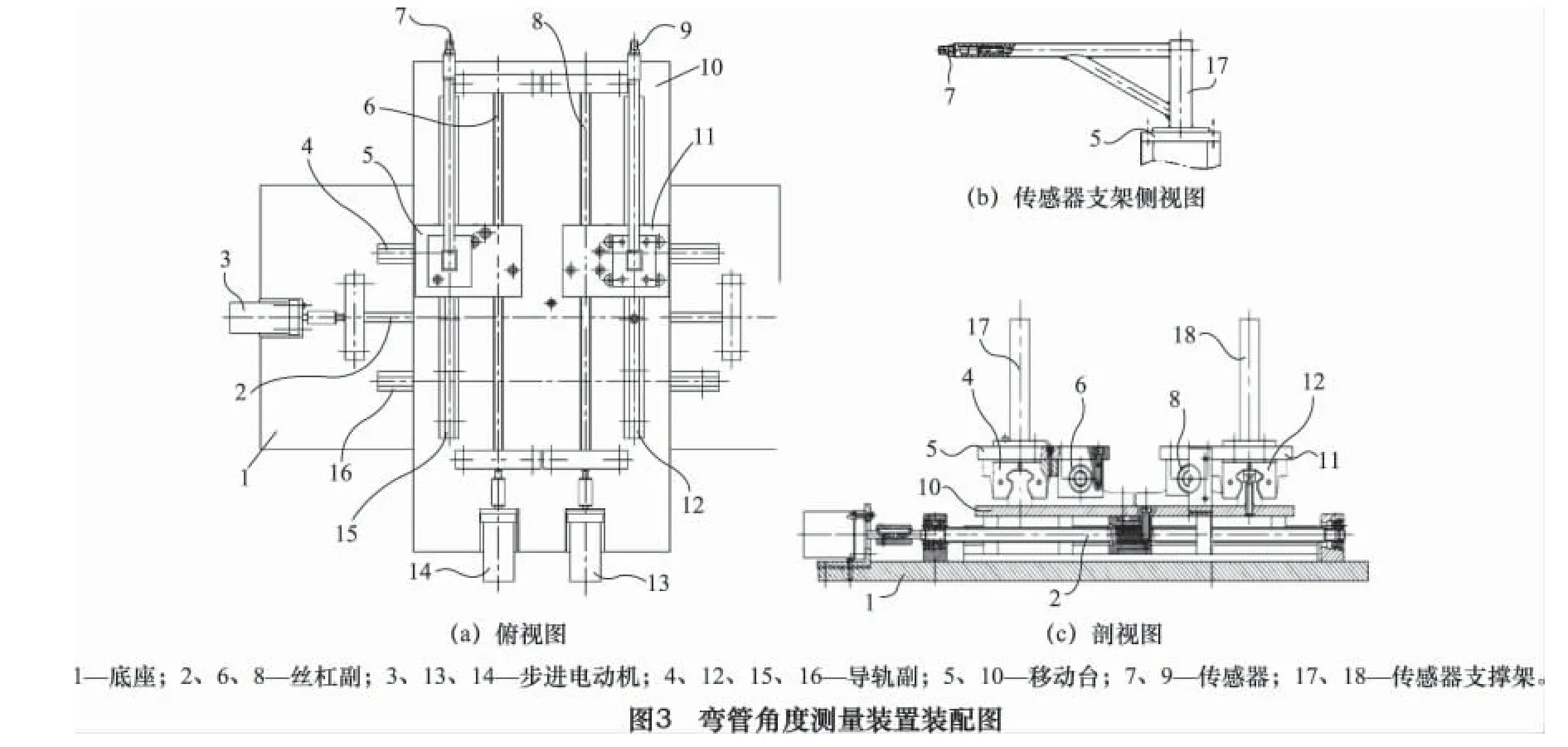

2 测量装置的机械结构设计

弯管角度测量装置装配图如图3 所示,主要由步进电动机、滚珠丝杠副、导轨、移动台和传感器支架组成。根据测量弯管弯道角度的精度要求,可以选择不同歩距角θs的步进电动机和不同导程P 的丝杠螺母副,θs和P 越小,所测角度的分辨率和精度越高,但成本也越高,一般弯管所需的精度在0.1°以上,所以根据需要选择两者的合理搭配。移动台的主要作用是根据弯管的不同弯道角度,前后移动行程开关,使行程开关处于合适的测量位置,以保证AB 段在被测管子的未弯曲段内。

3 测量装置的电路设计

测量系统的电路原理如图4 所示,主要以单片机AT89C51 为控制核心,实现角度测量装置的控制、以及角度数据的传输、存储、处理和显示。前进按钮和后退按钮控制移动台的前进和后退,启动按钮启动一次角度自动测量。行程开关1 和2 的开关信号分别连接至P3.2 和P3.3,以查询方式控制对应步进电动机的起停。P1.0 和P1.1 分别为步进电动机M1 的方向和脉冲信号线,P1.2 和P1.3 分别为步进电动机M2 的方向和脉冲信号线,P1.4 和P1.5 分别为步进电动机M3的方向和脉冲信号线。

为了提高抗干扰能力,在单片机的信号输入端和输出端加入光电隔离器[6]。

4 测量软件设计

单片机测量软件包括键盘和行程开关状态的读取、步进电动机的正反转控制、角度计算以及角度显示等,程序流程图如图5 所示。

测量不同型号的弯管时,其AB 段可能出于不同的位置,为了保证行程开关处于合适的位置,在角度测量之前需要手动控制移动台前后移动,P2.4=0 时移动台前进,P2.5=0 时移动台后退。该控制软件“并行”控制步进电动机前进和后退,节省了测量的时间,P1.2、P1.4分别控制进电动机M2 和M3 正反转,从P1.3、P1.5 分别输出驱动步进电机M2 和M3 运动的脉冲。如果脉冲输入变化太快,由于惯性导致步进电动机跟不上输入脉冲的变化,这时就会发生堵转和丢步[6-7]。所以,每走一步,程序必须延时一段时间。从P3.2 和P3.3 读入行程开关的开关信号以控制对应的步进电动机启停。N1和N2分别记录步进电动机M2 和M3 前进的步数,用于计算测量角度和控制步进电动机回到初始状态准备下一次角度测量。通过定时器中断在中断程序中定时显示测量结果,这样可节省CPU 资源。

5 结语

与传统的人工弯管弯道角度测量方法相比,本设计主要有以下几个优点。(1)弯管弯道角度测量是在机床加工时在线测量,不用取下弯管再进行测量;(2)检测的弯道角度在LED 上显示,供工人参考判断,如果弯管弯道角度偏小,则可以再次启动夹紧模压紧管子继续弯曲,这样就不会浪费材料,提高了原材料利用率,降低了生产成本;(3)由于角度测量是自动进行的,减少了工人的劳动量和人数,提高了弯管角度测量的速度,同时也提高了生产效率。本装置已在弯管厂进行了实际应用,其角度测量原理简单,将提高角度测量的精度转换成该装置的设计精度和安装精度,不以人的意志为转移,提高了检测角度的稳定性和精度,也提高了弯管产品的质量。

[1]刘光武,胡勇,王呈方.弯管回弹的理论分析[J].武汉理工大学学报,2007,29(2):136 -138.

[2]张敏,姚秋风,张红伟.旋转编码器在弯管机轴角控制中的应用[J].河南科技学院学报,2011,39(3):68 -71.

[3]田福祥,王珍,王斌,等.新型半自动液压弯管机的研制[J].锻压机械.2002,37(5):7 -9.

[4]武庆生.单片机应用系统抗干扰的研究[J].电子科技大学学报,2003,32(6):718 -721.

[5]王贤勇,赵传申.单片机原理与接口技术[M].北京:清华大学出版社,2010.

[6]徐煜明.步进电机速度控制的研究与实现[J].工矿自动化,2007(2):82 -85.

[7]邓星钟,周祖德,邓坚冯,等.机电传动与控制[M].武汉:华中科技大学出版社,2007.