轴承部件的显微组织及硬度分析

齐美丽 赵秀娟 王衍涛 刘鹏涛

(①大连交通大学材料科学与工程学院,辽宁 大连 116028;②大连国威轴承股份有限公司,辽宁 大连 116202)

城市轨道交通车辆包括地铁、轻轨、空中轨道列车、有轨电车和磁悬浮列车等,城市轨道车辆轴承应具有强韧性配合良好、使用寿命长、疲劳强度高等诸多性能。我国城轨车辆轴承制造时通常采用GCr15 钢常规淬火+低温回火工艺进行处理,虽然具有高的硬度,但韧性不足,且因淬火时形成表面拉应力,在淬火、磨削及装车使用过程中易出现裂纹而导致轴承早期失效。贝氏体等温淬火可以显著地改善高碳铬轴承钢的强韧性。轴承零件经下贝氏体等温淬火后具有与马氏体淬火相近的硬度和耐磨性,不仅提高了轴承的力学性能和使用寿命,而且降低了生产成本。据国外资料介绍[1-2],GCr15钢经860 ℃加热、保温15 min 后,于235 ℃等温3.5 h所获得的下贝氏体组织,其屈服强度几乎比回火马氏体组织高490 MPa,塑性和韧性也明显优越,用该工艺处理的滚子轴承挡边的平均断裂强度约高65%,并可以减少变形和淬裂。

本文选择常用的GCr15 钢材制作了轴承滚子,希望在降低成本的同时可以保持良好的强韧性。由于轴承在使用过程中套圈尤其是内圈的磨耗量较大,为提高其综合使用性能,本文又选用新型高淬透钢GCr18Mo 制作了轴承套圈,并采用贝氏体等温淬火工艺对制作的GCr15 轴承滚子和GCr18Mo 轴承套圈进行同样的热处理试验。通过对处理后的两组部件组织及硬度的检测来确定两种材料结合制备的轴承是否在降低成本的同时可以提高轴承的综合性能,以满足城轨车辆轴承的需要,为生产实践提供试验依据。

1 试验材料和方法

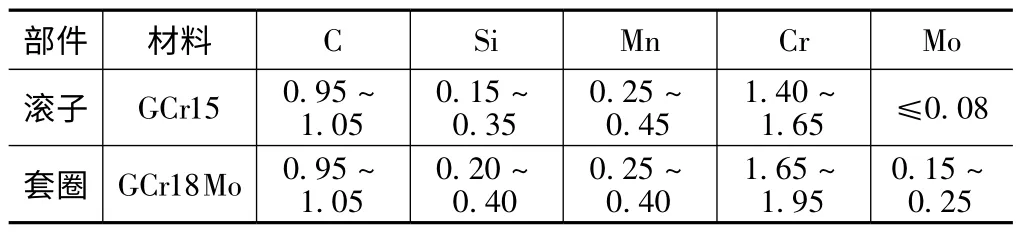

试验用滚子材料和套圈材料的主要化学成分见表1。

表1 滚子和套圈的化学成分(质量分数,%)

图1a 为由GCr15 制作的轴承滚子实物照片,滚子直径为26 mm;图1b 为由GCr18Mo 钢材制作的轴承套圈实物照片,套圈壁厚为9 mm;图1c 为预计投入生产使用的圆柱滚子轴承模型。

根据GCr15 钢和GCr18Mo 钢等温转变特点[3-4],对GCr15 轴承滚子和GCr18Mo 轴承套圈进行了同样的等温处理,处理工艺为:加热至860 ℃后淬火,于235 ℃盐槽等温1.5 h 后转入空气炉中继续等温4.5 h。

采用150-A 型洛氏硬度仪对GCr15 轴承滚子的柱面和端面、GCr18Mo 轴承套圈的内外表面进行洛氏硬度检测,各部件随机检测5 点,取平均值。然后采用FM-700显微硬度仪对两部件横截面进行硬度分布检测,检测范围从部件表面至心部,以确定两部件是否已经完全淬透。采用VHX-1000E 三维数码视频显微镜和JSM-6360LV 型扫描电镜进行组织观察,利用定量金相法[5]测定部件基体中未溶碳化物的面积比和直径;最后采用JEM-2100F 透射电镜进行组织观察和分析。

2 试验结果与分析

2.1 显微组织

2.1.1 光学显微镜观察

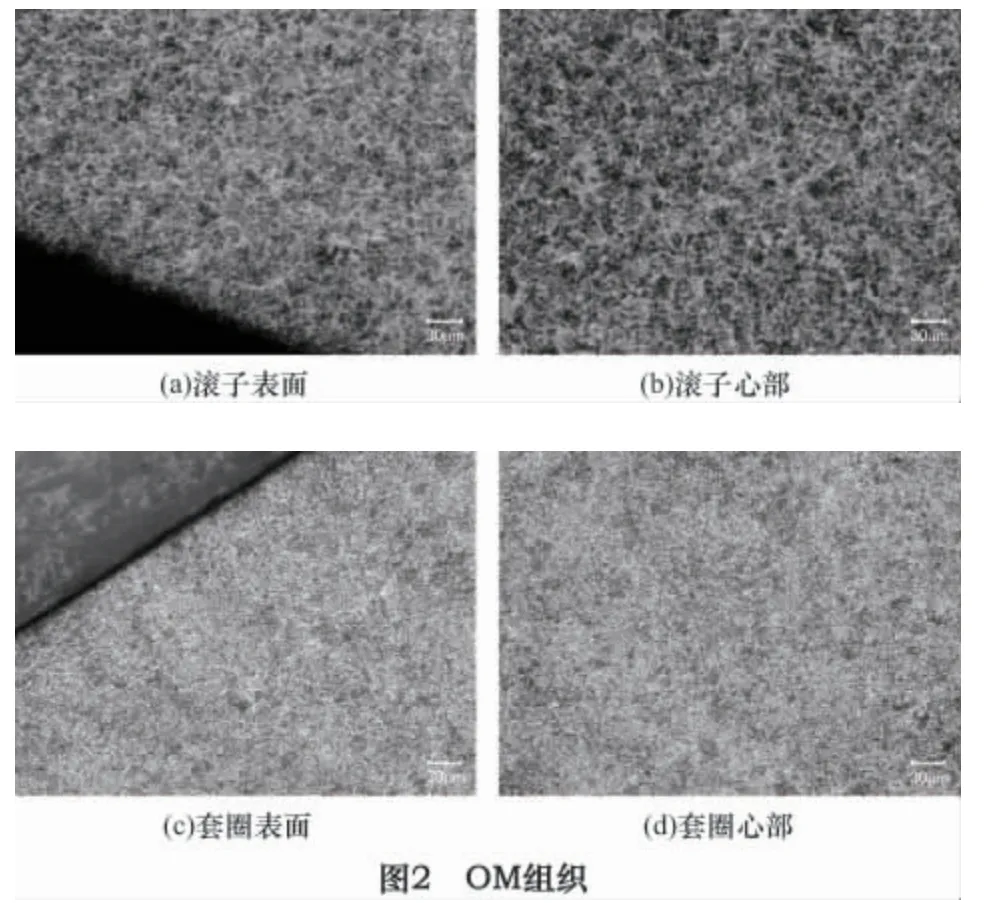

利用显微镜详尽观察了GCr15 滚子和GCr18Mo 套圈由表面至心部的组织,如图2 所示。通过观察发现,两部件的组织形貌基本相同,组织均匀晶粒细小,并未看到碳化物液析、带状碳化物等缺陷,表面至心部组织基本相同,套圈组织中晶粒明显比滚子的更加细小。

2.1.2 扫描电镜观察

用扫描电镜对两部件组织中的碳化物形貌及分布进行观察,结果显示两部件的组织形貌基本相同。图3a、c 分别为等温淬火后滚子和套圈部件的低倍组织,基体组织呈针状,其上白色颗粒为未溶碳化物。图3b、d 分别为等温淬火后滚子和套圈部件的高倍组织,可以看到清晰的碳化物颗粒,且分布有沿一定方向规则排列的短杆状组织,具有下贝氏体形貌特征。

由图3 还可以看出:滚子部件中碳化物颗粒圆整度较好,但尺寸比套圈部件中的大。进一步的定量金相测试表明(表2):两种材料碳化物所占面积比都为10%左右;滚子中碳化物平均直径为0.55 μm,比套圈中的大0.13 μm;滚子和套圈中直径在0.2~0.8 μm范围内的碳化物百分比分别为86.5%和93.2%。

表2 碳化物测试结果

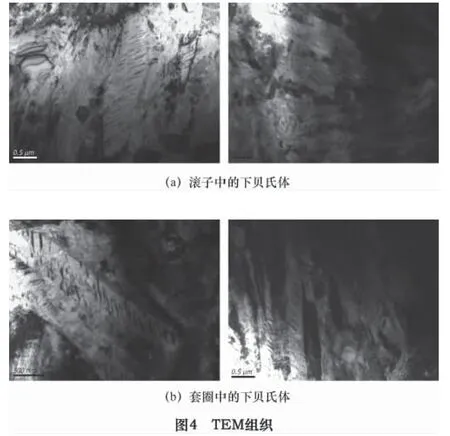

2.1.3 透射电镜观察

在透射电镜下滚子和套圈的组织也基本相同,都是块状未溶碳化物加针状组织,针状组织内部分布有大量规则排列的短杆状碳化物,如图4 所示。经测量这些短杆状碳化物与铁素体晶粒主轴约呈57°夹角分布。文献[6]指出,在高碳钢中,下贝氏体铁素体往往成针状,在其上沉淀着许多细微的碳化物,它们与铁素体的长轴呈55°~60°角整齐的排列着。由此可以鉴定针状组织为下贝氏体。经过大量的观察,下贝氏体被碳化物分割为许多的亚片条(或亚单元),下贝氏体亚片条通常是从一个平直的不动边开始形核,并以一定的角度向另一边发展,最后终止在某一位置上,使生长的前沿呈现锯齿状或台阶状,下贝氏体铁素体间经常互相呈交角相遇。根据文献[7],回火马氏体中的碳化物往往呈“人”字型,而在本文等温工艺下的GCr15 滚子和GCr18Mo 套圈中没有发现“人”字型分布的碳化物,可以确定组织中没有回火马氏体存在。因此,两部件的组织主要由下贝氏体和碳化物组成。

另外,我们对下贝氏体铁素体针的尺寸进行了定量分析,采用的方法是测量长宽比。结果显示,GCr15滚子获得的下贝氏体针铁素体针长宽比约为7.5,GCr18Mo 套圈获得的下贝氏体铁素体针针长宽比约为10。可见,套圈中下贝氏体铁素体针比滚子的细长。

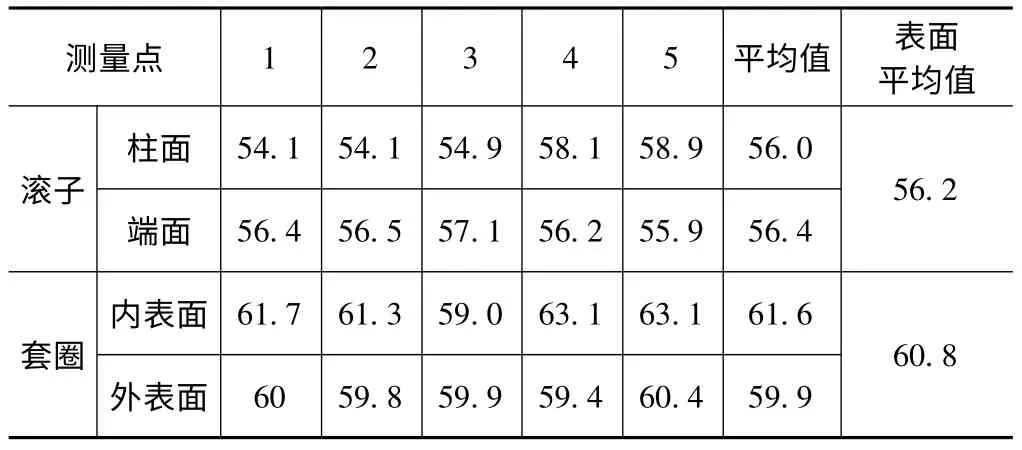

2.2 硬度测定

两部件由表面至心部的维氏硬度分布曲线如图5所示,由硬度分布测试结果可知,滚子表面至心部的硬度范围为690~730 HV,套圈表面至心部的硬度范围为735~760 HV。两部件由表面至心部硬度变化幅度较小,部件均已完全淬透。滚子和套圈的洛氏硬度见表3,洛氏硬度检测结果显示,滚子的硬度值低于套圈,滚子柱面和端面洛氏硬度值差别不大,套圈内表面的硬度值高于外表面。经等温淬火后滚子的硬度平均值为56.2 HRC,套圈的硬度平均值为60.8 HRC。根据轴承零件贝氏体等温淬火后的技术要求[8],滚子硬度值应满足57~61 HRC,套圈硬度值应满足58~62 HRC。因此,本文热处理工艺条件下滚子的硬度略低,而套圈的硬度能满足轴承零件的硬度要求。

表3 滚子和套圈洛氏硬度 (HRC)

2.3 讨论

GCr15 钢和GCr18Mo 钢经贝氏体等温淬火后得到的组织主要为下贝氏体和碳化物。下贝氏体保证了基体良好的韧性,且下贝氏体比马氏体的比容低,减小了体积膨胀,因此保证了基体较低的裂纹及变形倾向。碳化物的直径和分布状态对轴承的疲劳也有着显著的影响:与粗大碳化物相比,细小碳化物的外形较为圆滑,减小了应力集中,从而提高了裂纹扩展临界应力,因而减缓了裂纹的扩展,有利于保持基体硬度的一致性[9]。粗大的碳化物不但易形成尖锐的边缘引起应力集中,而且会造成周围碳浓度出现很大的梯度,进而影响轴承寿命。文献[10]指出碳化物直径为0.6 μm时的疲劳寿命比直径为1μm 时提高近1 倍。表2 检测结果显示,滚子和套圈中碳化物的平均直径均小于0.6 μm,且套圈中的碳化物更加细小。与GCr15 钢相比,在承受大冲击载荷下使用的轴承,适宜优先选择GCr18Mo 钢贝氏体等温淬火,增加Mo 元素可大幅提高提高淬透性,改善固溶体成分的不均匀性,并形成含Mo 的碳化物,使得淬回火组织中碳化物细小、弥散分布。

从硬度方面来看,GCr18Mo 钢由于元素Cr 比GCr15 钢多,且增加了元素Mo,形成的合金渗碳体多,晶粒细小分布均匀,提高了硬度且硬度均匀,利于提高轴承的耐磨性和疲劳寿命。GCr15 滚子硬度偏低导致强度不足,如果改变热处理工艺,获得马氏体+贝氏体+碳化物的复相组织,将可以改善硬度、强度以及疲劳性能。

3 结语

(1)轴承两部件表面至心部硬度均匀,GCr15 滚子的平均硬度为56.2 HRC,低于轴承零件的力学性能要求;GCr18Mo 套圈的平均硬度为60.8 HRC,符合轴承零件的力学性能要求。

(2)轴承两部件表面至心部组织均匀,主要为下贝氏体和碳化物。GCr15 滚子获得的下贝氏体针长宽比约为7.5,GCr18Mo 套圈获得的下贝氏体针长宽比约为10。GCr15 滚子中未溶碳化物的平均直径为0.55 μm,直径在0.2~0.8 μm 的碳化物所占比例为86.5%;GCr18Mo 套圈获得的碳化物平均直径为0.54 μm,直径在0.2~0.8μm的碳化物所占比例为93.2%。

(3)轴承两部件经同样的贝氏体等温淬火热处理工艺后,材料不同导致组织和硬度也不同。GCr15 滚子中下贝氏体针和碳化物都比GCr18Mo 套圈中的粗大,硬度也偏低,若改变工艺得到一定量的马氏体将会弥补其强度和疲劳寿命的不足,预计投入城轨车辆轴承的生产后也会获得良好的使用寿命。GCr18Mo 套圈可以获得强韧性良好的组织,适于制作承受大冲击载荷下使用的城轨车辆轴承。

[1]Zhang Jing guo.Microstructure and continuous cooling transformation thermograms of spray formed GCr15 steel[J].Materials Science and Engineering,2002(A326):20.

[2]Wamng J L,Chai F T.Effect of carbide refinementon the fine structure of bainite/martensite duplex microstructure of GCr15 steel[J].Journal of Materials Science Letters,1994(13):1506.

[3]王福祯.GCr15 钢下贝氏体等温淬火试验分析[J].轴承,1992(1):54 -60.

[4]孙茂林,林太军,姚艳书.GCr18Mo 钢等温淬火工艺与性能试验[J].轴承,2001(8):28 -30.

[5]秦国友等.定量金相[M].成都:四川科学技术出版社,1987.

[6]刘宗昌,任慧平.贝氏体与贝氏体相变[M].北京:冶金工业出版社,2009.

[7]Hsu T Y(徐祖耀).On martenite formation[J].Metal.l Trans,1990(21A):811 -816.

[8]JB/T 1255—2001.中华人民共和国机械行业标准[S].中国机械工业联合会,2001.

[9]钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2000.

[10]冯保萍,仇亚军,王传恩.碳化物对GCr15 轴承钢接触疲劳寿命的影响[J].轴承,2003(10):30 -32.