基于FMECA与FTA的立式磨床可靠性分析*

王军见 孙江宏 官端阳 杨庆东

(①北京信息科技大学机电工程学院,北京 100192;②国家机床质量监督检测中心,北京 100102)

高精度立式磨床广泛应用于制造业并且发挥巨大的作用,其可靠性的水平直接影响我国机械制造业、航空航天、船舶、核电、风电、军工等领域的迅速发展[1]。故障模式、影响及危害性分析和故障树分析作为可靠性故障分析的主要技术,目前已经做了许多研究工作,如基于模糊理论的FMECA 方法研究[2]、基于层次分析的FMECA 方法研究[3]、系统级FMECA 与子系统FTA 结合的研究[4]、基于功能元故障树研究[5]以及基于模糊理论的故障树研究[6]等。以上方法对数控机床进行可靠性分析,找出薄弱环节的过程中故障数据处理繁杂、工作量大、效率低。基于以往研究中存在的问题,本文充分结合FMECA 与FTA,能够快速找出影响数控机床整机可靠性的最核心问题,进而提出提高数控磨床可靠性的有效措施。

1 数控磨床系统故障部位分析及危害度分析

1.1 高精度立式数控磨床结构分析

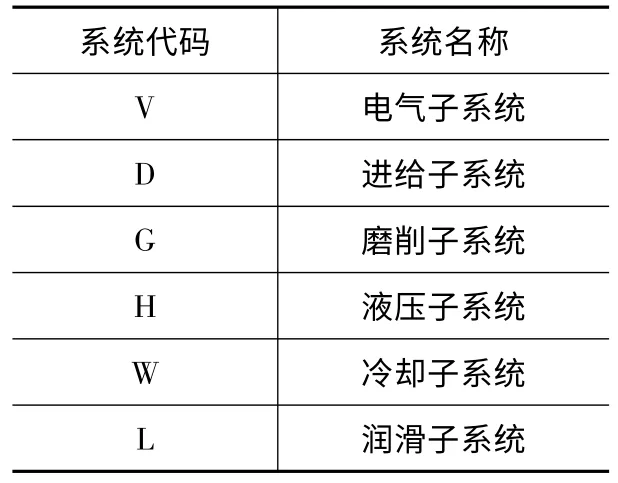

根据可靠性数据分析的要求,可以将高精度立式磨床结构划分为电气子系统、进给子系统、磨削子系统、液压子系统、冷却子系统和润滑子系统6 个部分,分别定义系统代码如表1 所示。

1.2 故障部位分析、危害度及风险度分析

根据对北京广宇大成数控机床厂生产的10 台MGK28 系列高精密转台立式磨床现场故障数据收集整理,从2011 年9 月到2013 年6 月共获得111 条记录,累计工作时间为。通过,按照表1 中划分的子系统对故障数据进行统计分析,并计算出数控磨床各子系统发生故障的频率、危害度CRi[7],如表2 所示。

表1 子系统代码表

表2 故障频次、频率及危害度表

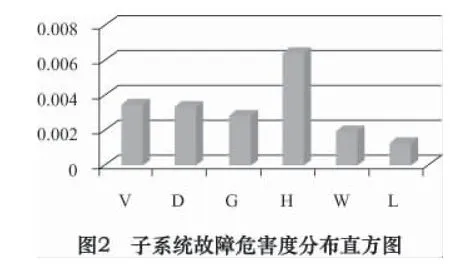

各子系统危害度CRi的计算公式:

式中:nj为故障模式j 发生的次数;ni为子系统i 故障发生的总次数;Ni为子系统i 在规定时间内故障发生的总次数;t 为子系统i 累积工作时间;αij为子系统i 因失效模式j 发生引起该子系统失效的失效模式概率;λi为子系统的基本故障率,通过现场故障数据获得平均故障率¯λi;βij为子系统i 因失效模式j 发生造成该系统损伤的概率。根据国标GJB 1391 -92 规定,其值如表3 所示。

表3 β 取值表

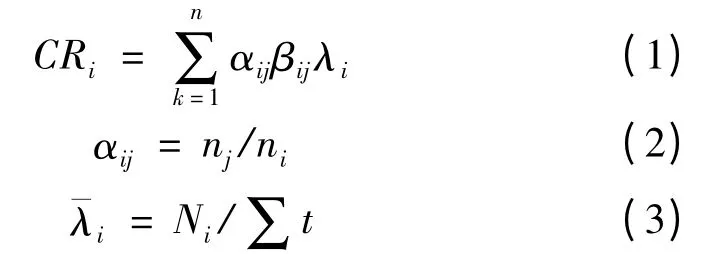

为了更清楚地描述数控磨床子系统发生的故障概率、危害度及风险度分布情况,根据表2 绘制出其分布图如图1、图2 所示。

综合表3 和图1、2 的分析结果,可以得出电气子系统、进给子系统和液压子系统是该数控磨床故障发生危害度最高的3 个子系统。故障频率分别为24.32%、22.52% 和25.23% ;危害度分别为0.003 466、0.003 324、0.006 392。

2 子系统故障模式及危害度分析

从上面故障部位分析、危害度分析结果可知,电气子系统、进给子系统和液压子系统是影响该数控磨床可靠性的主要部位。其可靠性的高低直接关系到整机的可靠性,因此,应分别对这3 个子系统进行故障模式危害度分析,找出影响系统可靠性的关键因素,如表4所示。

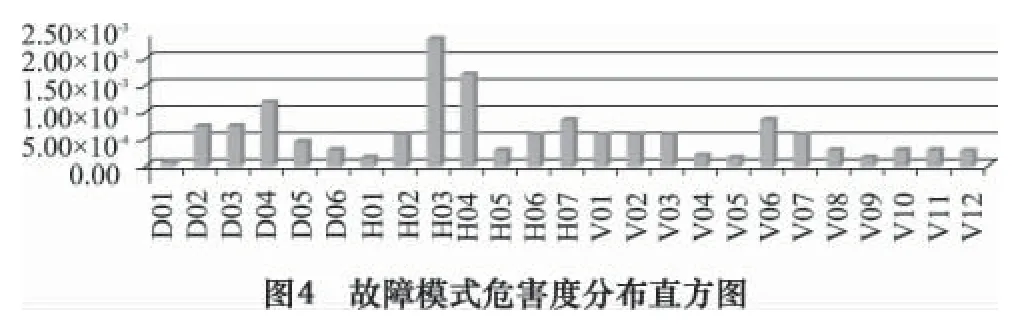

为了更清楚地表达此3 个子系统各故障模式发生的故障概率及危害度的分布情况,根据表4 绘制出其分布图如图3、图4。

通过对数控磨床危害度最大的3 个子系统进行故障模式及危害性综合分析,并根据表4、图3、图4 分析结果,可知故障模式H03 阀不动作、H04 阀损坏和D04 运动反向误差大是故障发生时危害性最大的3 个故障模式。危害度分别为2.27 ×10-3、1.70 ×10-3和1.14 ×10-3。

表4 子系统FMECA 表

3 基于故障模式的故障树分析

通过前面对数控磨床子系统进行故障模式及危害性分析,并由上述结果进一步得出故障模式H03 阀不动作、H04 阀损坏和D04 运动反向误差大是影响数控磨床系统可靠性的关键中的关键,其可靠性的高低直接关系到整机可靠性的水平,因此有必要分别对这3个故障模式进一步进行故障树分析,找出故障模式发生的原因事件,为提出提高机床可靠性的改善措施提供依据。

下面分别以故障模式H03 阀不动作、H04 阀损坏和D04 运动反向误差过大为顶事件,根据数控磨床故障事件如表5,分别建立故障树如图5,最后进行故障树分析[8]。

表5 数控磨床故障事件及代码表

根据图5 对数控磨床H03、H04 和D04 故障模式进行故障树定性分析。应用下行法求得其最小割集分别为{A01,A02,A03,A04,A05,A06};{B01,B02,B03,B04,B05,B06};{C01,C02,C03,C04,C05},均为一阶最小割集。因此,任何底事件发生均会导致A、B、C 事件的发生。进而,综合表5 和图5 找出故障模式发生的原因及故障机理,分析出导致此类故障发生的所有可能环节,为该系统的故障诊断、改进和维修提供依据,进而实现可靠性增长,提高数控磨床的可靠性。

4 改善措施

通过对上述故障树进行进一步分析可知,阀损坏和阀不动作的主要原因是由于液压系统污染、液压系统冲击及外购件自身质量不可靠导致的;运动反响误差大主要是由于滚珠丝杠预紧力不适、丝杠端面与结合面不垂直、润滑不良、机械干涉或机械故障等事件导致。综合上述分析,提出以下改进措施:

(1)针对液压系统污染,定期采用油液颗粒污染度检测仪检测液压油的颗粒污染度,并按照机床出厂说明选择合理品牌的液压油,当需要使用其他种类油替代时也应该尽量选择性能类似的液压油,及时更换液压油;定期修复或更换损坏的部件并对液压系统中的过滤器进行更换,同时按照操作规范对滤器、油缸、管路等部件进行清理。

(2)针对液压系统的冲击,首先根据缓冲柱塞孔的实际尺寸,确定其配合间隙,将缓冲柱塞磨圆后,镀上一层硬铬,再磨至所需尺寸,保证缓冲柱塞外端与端盖柱塞孔的配合间隙;其次保证换向时有过渡,减小先导阀、换向阀的制动锥斜角或增加制动锥长度,以减少换向冲击;另外限制管道中液体的流速和运动部件的运动速度,在液压系统中设置缓冲器或安全阀以减小冲击波的传播距离;同时加大液压管路的管径、缩短管长、采用橡胶软管、排除液压系统中存留的空气,并将工作压力调整至规定值。

(3)严格控制外购、外协件质量。采用稳定性能好的节流阀,优选贵油管、密封件等配套件;同时加强对外购件的存储管理。

(4)针对运动反向间隙过大,应综合考虑传动系统的设计刚度,选择合适的丝杠预紧力,利用机械装置对丝杠施加的预紧力进行调整;机床生产方应严格按照装配要求进行装配和出厂检测;机床使用方应定期按照出厂时的检验要求进行系统反向间隙检测检查(一般不超过三个月)和维护,及时发现并解决由于长期使用中的振动、磨损等情况的加重导致的丝杠断面与结合面不垂直,润滑状态不良及机械部件的干涉和故障等因素引起的反响间隙过大的问题。

5 结语

本文根据现场故障数据,提出了故障模式、影响及危害性分析与故障树分析相结合的分析方法,针对高精度立式磨床进行可靠性分析。通过整机子系统级故障模式、影响及危害性分析、较高危害度子系统FMECA 分析、最薄弱环节故障模式故障树分析,逐步缩小分析范围,大量减少可靠性分析工作量,并能够较快速地找出影响系统可靠性的最薄弱环节及其失效机理,提出相关改进措施,提高系统最薄弱环节的可靠性,进而提高整机可靠性水平。目前已应用到具体的工程实践中并验证了该方法的有效性。

[1]方明伦,沈南燕,李静,等.欲加快发展高端磨床必先攻克核心技术[J].上海大学学报,2011,17(4):379 -390.

[2]Xu K,Tang L C,Xie M,et al.Fuzzy assessment of FMEA for engine systems[J].Reliability Engineering and System Safety,2005,75:17-29.

[3]王赫.基于层次分析法的国内外典型数控机床可靠性对比分析[D].长春:吉林大学,2013.

[4]刘永峰.高速冲床故障及可靠性分析技术研究[D].南京:南京理工大学,2013.

[5]张根保,张恒,范秀君,等.数控机床基于FMA 的功能分解与可靠性分析[J].机械科学与技术,2012,31(4):528 -533.

[6]米金华,李彦锋,李海庆,等.基于模糊理论的数控机床液压系统故障树分析[J].制造技术与机床,2011(4):114 -119.

[7]贾敬阳.数控砂带磨床可靠性评估与故障分析[D].长春:吉林大学,2013.

[8]李星军.数控磨床整机系统可靠性分析与评价[D].浙江:浙江大学,2011.