重载货车摆动式转向架制造工艺研究

胡宏伟

(南车长江车辆有限公司 工艺研究所,湖北武汉430212)

重载货车摆动式转向架制造工艺研究

胡宏伟

(南车长江车辆有限公司 工艺研究所,湖北武汉430212)

根据新型重载货车大轴重摆动式转向架结构特点,对该型转向架的制造工艺进行了分析,通过对制造难点及关键件进行的仿真工艺分析,为试制及小批量生产制定了合理的工艺,经过试生产对工艺的合理性进行了验证。

大轴重;转向架;制造工艺

根据《中长期铁路网发展规划》,2020年前我国铁路将陆续实行客货分线运输,形成"客运高速、货运重载"的战略格局。大轴重摆动式转向架就是为适应这一形势而为我国铁路中南通道最新研发的一种重载货车转向架,轴重30 t。该转向架采用我国现有摆动式转向架成熟技术,同时,在优化结构的基础上,一系采用轴箱弹性悬挂,有效地降低了转向架簧下质量,并实现了轮对的弹性定位;通过摇动座、弹簧托板和轴箱弹簧实现侧架可横向摆动,增强转向架横向柔性,低动力、低磨耗特点显著。该型转向架主要由轮对、摇枕、侧架、轴箱悬挂装置、中央悬挂装置、弹簧托板下摆动装置、DAB-1型集成制动装置、长行程弹性旁承等部分组成。

1 大轴重摆动式转向架制造工艺及难点分析

1.1 主要结构

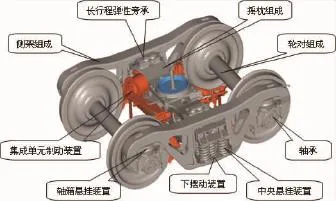

大轴重摆动式转向架沿用了我国传统3大件摆动式转向架结构特点,但在摇枕、侧架、弹簧托板等关键件的设计上采用了无焊接技术,降低了疲劳裂纹发生概率,提高了使用寿命,具体结构如图1。

图1 大轴重摆动式转向架结构

1.2 结构工艺性分析

(1)摇枕、侧架

摇枕、侧架均为典型的箱形结构B+级钢铸件,其横截面为封闭的箱形截面。为有效降低簧下质量,铸件产品壁厚采取了不等厚设计,铸件浇铸工艺较为复杂。

(2)弹簧托板

弹簧托板采用下凹形无焊接结构,取消了传统弹簧托板上的焊接横向止挡。由于弹簧托板板厚较厚,并且圆角半径和板厚的比例接近2倍,整体一次冷压成型,压型后的尺寸、表面质量、残余应力、裂纹状况等难以控制。

(3)下摆动装置

下摆动装置主要由摇动座、摇动座支撑与弹簧托板组装而成,其主要工艺与现有类似转向架下摆动装置结构基本一致,工艺较成熟。

(4)轴箱悬挂装置

轴箱悬挂装置主要由轴箱橡胶垫、弹性剪切板、承载鞍等组成。轴箱悬挂装置结构简单,装配精度合理,组装工艺简便可靠。

(5)制动装置

因基础制动采用集成单元制动装置,其主要控制要点为制动缸气密性、闸调器性能、配件无错装、漏装等,组装工艺较简单。

(6)轮轴

轮对选用RF2型车轴和HFS型或HFZ型车轮压装而成。车轴材质符合LZW钢或LZ45Cr V钢要求;车轮为LM型磨耗型踏面,材质为CL70或ZL-C钢。轴承选用352132A型滚动轴承。车轴、车轮、轴承均为外购标准件,轮对工艺与执行标准与现行工艺及标准基本一致。

(7)转向架组装

该转向架与传统的3大件摆动式转向架结构基本相同,其总组装工艺与现行工艺基本相同。

1.3 主要制造工艺流程

根据该型转向架的结构特点,该型转向架制造工艺主要流程如图2。

图2 工艺流程

1.4 制造难点

从上述结构工艺性分析可知,该型转向架制造主要有以下难点:

(1)摇枕、侧架铸件设计时采用了铸件壁厚不均(最厚部位为35 mm,最薄部位约16 mm)的特点且结构复杂,摇枕、侧架铸造是该型转向架的制造难点之一。

(2)由于弹簧托板采用下凹形无焊接结构,且板厚较厚,圆角半径和板厚的比例接近2倍,整体一次冷压成型在压型后的尺寸、表面质量、残余应力、裂纹控制方面也是该型转向架的制造难点之一。

2 制造难点工艺仿真分析

2.1 摇枕、侧架铸件铸造仿真分析

现以摇枕为例做铸造工艺仿真分析。摇枕为薄壁框架结构件,由加强筋板形成内腔结构,结构复杂,鱼腹面和拉杆孔为重要部位,旁承盒、心盘面、弹簧面、拉杆孔、端头及侧面为装配部位。根据铸造壁厚不均的结构特点,结合现有的装备、人员情况,工艺采用一箱一件,外模采用潮膜沙工艺,砂芯采用三乙胺树脂砂整体芯工艺,采用机器人自动下芯,从侧面分两个内浇道进行浇注。

(1)铸造数值模拟的前处理

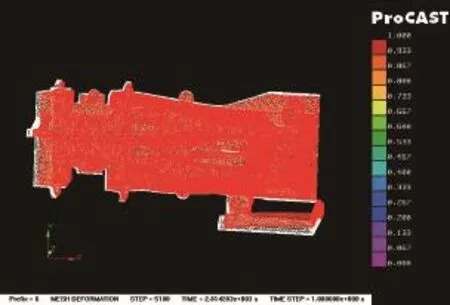

网格划分:摇枕先进行三维造型,然后利用Meshcast进行有限元网格剖分。有限元模型网格见图3。

图3 摇枕模型网格图

热固性和热物性参数的设置:铸件材质为B+级钢,设置的一些参数包括:浇注温度1 575℃;液相线温度1 515℃;环境温度25℃;铸件与砂型的传热系数取为200 W/(m2·K);浇注时间30 s。

(2)摇枕模拟结果及分析

流场(充型过程):查看金属液充型。可以对在实际生产中金属液的流动状态有一个比较直观的反映。合理的流动状态可以使金属液中的杂质快速上浮,避免裹气,减少金属液的氧化以及减弱金属液对型壁的冲刷等。图4是摇枕充型过程中不同时刻的充填顺序分析结果。

由图4、图5可以看出,摇枕浇注系统设置在中部,金属液进入型腔后无飞溅,平稳上升,易于钢渣上浮。

温度场(凝固过程):查看铸件温度场,铸件的温度梯度以色标的形式表现出来。图6是摇枕凝固过程中不同时刻各部位温度、凝固时间分析结果。

图4 金属液充型5 s

图5 金属液充型结束

图6 凝固时间分布图

由图6、图7、图8、图9可见,凝固顺序为拉筋和薄壁部分先凝固,心盘面下面厚实部位和冒口最后凝固,心盘面相对于其他部位比较厚实,此处壁厚不均匀,冷却收缩不一致,易产生缩松缩孔缺陷,摇枕A、B部位无缩松缩孔缺陷。

应力场:铸件结构复杂,凝固时间、凝固顺序不一样,导致局部区域会出现应力集中现象,通过工艺手段,控制凝固时间,可避免出现裂纹等缺陷。

图7 固相分数图

图8 缩松缩孔分布图

图9 A、B部位缺陷分布

由图10可看出,摇枕拉筋、旁承盒、冒口根部应力比较集中,易出现裂纹,在产品和工艺设计时优化圆角部位的设计、采取激冷措施保证此处产品质量。由图11可看出,摇枕端面因先于其他部位凝固,此处易产生变形,单边可设置1~1.5 mm反变形量来抵消凝固变形。

图10 应力分布图

图11 变形(5X)

(3)工艺分析与优化

流场:流动状态在金属液进入到型腔内初期(金属液进入到上型之前)存在较多涡流不利于杂质上浮且易裹气、吸气,进入到上型后,液面逐渐平稳,内部流动状态趋于缓和,杂质上浮到表面;金属液在型内的流动速度应小于0.5 m/s,上表面流速一般应在0.2~0.4 m/s之间。

温度场:摇枕心盘面处的冒口起到一定的补缩作用,摇枕拉杆孔周围区域有独立液相区,凝固后出现缩孔缺陷,应加大冒口或使用保温冒口以扩大冒口的热影响区,实现顺序凝固。

应力场:摇枕工艺拉筋和冒口根部易出现裂纹,应在拉筋周围放置铬铁矿沙或冷铁等措施,尽量与铸件本体同时凝固,冒口根部做成圆角来避免出现裂纹。端头在工艺设计时放1~1.5 mm反变形量保证产品尺寸。

2.2 弹簧托板工艺仿真分析

(1)弹簧托板成型、回弹仿真分析

选用板料冲压仿真分析CAE技术,通过冲压成型分析,能够清晰的了解配件各部位的起皱情况、板厚变化情况、面内应力应变、材料流动情况等。

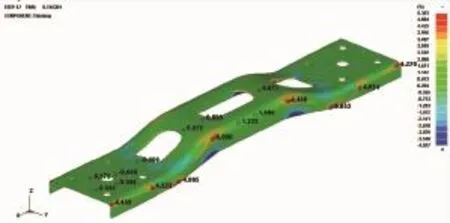

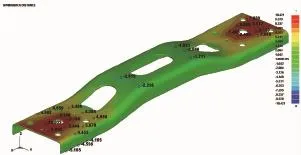

通过回弹分析,能够判断各个部位回弹情况,通过分析各个部位回弹数据,指导模具设计。

冲压仿真参数:为尽量降低冲压时动态效应,选取闭合速度v=1 000 mm/s,冲压速度v=2 000 mm/s。模具闭合时的间隙选择10%的板厚,摩擦系数选择0.12。

(2)弹簧托板仿真工艺分析与优化

从图12成型极限中可发现,主次应变坐标值低于FLC曲线,故弹簧托板设计比较合理,不会出现破裂等失效问题。

从图13板厚变化中发现,成型过程中板厚变化不大,板厚变薄率仅为5.3%,故不会出现板厚变薄太大的问题。

从图14弹簧托板回弹仿真结果中可发现,回弹后两端弹簧承台面出现上拱。

从图15纵向断面图发现,弹簧托板回弹后高度降低6 mm。

图12 弹簧托板成型极限图

图13 弹簧托板厚度变薄图

图14 回弹变化图

图15 弹簧托板纵向断面图

由仿真工艺分析结果对制造工艺进行优化,压型时在弹簧托板两端弹簧承台面(图14深色部位)增加反变形镶块可以解决承台面上拱的问题;由于在压型后弹簧托板回弹后高度降低,故设计弹簧托板模具时必须将模具的相应部位值高度增加6~8 mm,这样回弹降低6 mm后可以得到准确的尺寸。

3 试制与验证

通过对结构工艺性分析和制造难点及关键件的工艺仿真分析,完善了制造工艺。从试制关键件考核结果来看,摇枕、侧架满足TB/T 1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》相关要求,同时,摇枕进行的垂向静载荷、横向静载荷全项试验均满足要求。弹簧托板在循环次数达到设计规定200万次疲劳可靠性试验后检验合格无裂纹,其疲劳可靠性满足设计要求,转向架其他相关工艺的合理性均在试制中得到了验证。

4 结束语

采用工艺仿真分析手段对重载货车大轴重转向架关键零部件及制造难点进行工艺分析,有效地提高了工艺设计准确性,缩短了新产品的研发周期。重载货车摆动式转向架制造工艺研究方法,对新型货车转向架的快速研发具有一定的参考价值。

Research on Manufacturing Technology of Swing-type Heavy Axle Load Wagon Bogie

HU Hongwei

(CSR YANGTZE Co.,Ltd.,Wuhan 430212 Hubei,China)

Based on the characteristics of the swing-type bogie on new heavy axle load wagon,this paper analyzes the manufacturing technology aiming at formulating proper procedure for manufacturing in small-scale by simulating the manufacturing procedure,especially the difficult and key ones.And the result of the small-scale production will test the rationality of the procedure.

heavy axle load wagon;swing-type bogie;manufacturing procedure

U270.6

A

10.3969/j.issn.1008-7842.2014.01.08

1008-7842(2014)01-0041-04

2—)男,高级工程师(

2013-09-17)