基于模糊PID 控制的辊道窑温度系统仿真

李冬,陆小荣

(无锡工艺职业技术学院,江苏 宜兴 214206)

1 辊道窑温度控制系统

窑炉温度决定了陶瓷产品烧成品质的优劣,辊道窑监控系统主要通过测量窑顶或窑侧的温度来进行实时监测,温度测量是通过沿窑长方向的窑顶或窑侧安装数个热电偶来采集各点温度信号。温度要达到设定值,须波动小,且左右平衡,上下温差稳定,产品品质才可能达标。要降低窑炉生产能耗,提高能源利用率就必须提高全自动控制水平,合理安排工艺和设备尽可能减少热损失。对炉内温度进行自动控制,保证温度符合烧成曲线,保持窑内温度均匀不变。

辊道窑是典型大滞后、大时间常数的近似一阶系统,沿辊道窑纵向分布若干个温度测点,温度采用单回路控制结构。每点温度由烧成曲线得出,控制目标要使温度测量值接近设定值并且波动很小[1]。窑炉的温度是利用热电偶来测定的,而温度的控制是通过调节相应段喷嘴的燃料流量来实现的。温度控制回路结构如图1 所示,热电偶采样温度作为测量值,用户的设定作为期望值,用燃料阀门开度为控制量,使测量值跟踪期望值。在一定工艺条件满足后,温度稳定在设定值的波动范围内,就能保证生产出高品质产品。只有根据窑温设定的曲线控制窑温,才能保证优质低耗。

图1 辊道窑的温度控制回路结构

2 基于模糊PID 的辊道窑温度控制

2.1 模糊控制基础

模糊控制实质上就是利用计算机来代替自然语言所描述的控制活动。其控制算法是把各种环境参数综合起来分析考虑,然后进行模糊控制。再根据实验结果和经验总结出模糊控制规则,经模糊推理得到模糊控制表,使综合参数的相互影响拟合到最佳状态。模糊控制有许多良好的特性,它不需要得到被控对象的精确数学模型,具有响应速度快、超调小、过渡时间短等优点[2]。比PID 控制调节速度快、鲁棒性好,但模糊控制稳态精度欠佳。

窑炉作为一个复杂多变量被控对象,并不具有确定性输入/输出关系,其运行机理是复杂的,物理量之间的关系也常常是模糊的、不确定的,经典控制方法是难于实现这类对象的自动控制。然而,经验丰富的窑炉技术人员通常能用手工操作的方式,控制一个复杂的窑炉生产过程,烧制出高品质的产品。总结出窑炉技术人员丰富的窑炉控制经验,形成经验性的通用控制规则,编制成计算机程序,并基于计算机构成模糊控制器,用模糊控制器来代替这些控制规则,从而实现对窑炉这个复杂的对象实现的自动控制。模糊控制算法也称模糊控制规则,实质上是根据窑炉操作工人在窑炉操作过程丰富的实践经验推演出的一条条模糊条件语句的集合,形成模糊控制器的核心。

2.2 窑炉温度模糊PID 控制的必要性

工业窑炉必须通过对烧成温度进行很好的控制才能保证产品品质。而辊道窑烧成温度的控制方式主要控制窑内温度,然后辅助控制压力和气氛。对于辊道窑的温度过程控制,必须克服温度、压力和气氛等测量参数的多变性、非线性、噪声和不对称的增益特性及较大的滞后性等因素的影响。这些不稳定因素使得窑炉温度控制很难达到设定值,严重影响了产品的产量和品质。目前工业窑炉控制通常采用的都是按温度等采集的信号与测量值进行给定的PID 控制,由于信号采集、处理等复杂原因,导致了对控制目标不能达到满意的控制效果[3]。根据上述分析,将传统的PID 控制和模糊算法相结合,采用模糊PID控制算法对窑炉温度进行控制,可以满足在不同工况下窑炉生产对控制性能的要求[3]。

2.3 辊道窑温度控制的系统模型

窑炉系统在大偏差范围内时,需加强比例环节的控制作用;当温度接近稳态而只有小范围的偏差时,要减少比例控制作用,使温度控制系统借助于热惯性接近稳定值,这样不仅有利于减少超调,而且也不影响上升时间。控制系统要达到响应快,稳态精度高,超调小,过渡时间短,可把模糊PID 控制应用在控制系统中。在大偏差范围内采用模糊控制,较好地控制系统的动态响应,在小偏差范围内采用PID 控制,较好地控制系统的稳态精度、超调、过渡时间。

温度控制的主要任务是维持被控对象的温度值在烧成工艺要求的范围内。由于通常辊道窑的温度是一个复杂的热力模型,受周围环境条件和设备不稳定等综合影响,具有较多外部干扰及不确定性。因此很难得到精确的数学模型。参考相关资料,窑炉温度大多可近似用一阶惯性加滞后环节来描述。较合理的传递函数如下:

1)放大系数K

放大系数K 表示为窑炉温度每上升1 ℃时所需要的热量。如果系统对象的放大系数越大,在系统受到干扰时,实际温度值距离给定值的偏差就越小,就越容易自动调节系统的平衡;反之,调节参数距离给定值的偏差也就越大,调节系统就越不容易保持平衡。

2)对象的时间常数T

时间常数T 的大小反映了被控对象受到干扰后,温度值需要多长时间才能达到新的稳定值。时间常数T 是表示对象惯性大小的物理量。对温控系统来说,时间常数T越大,温度达到稳定值的时间就长;T 越小,温度很快就能达到稳定值。因此时间常数T 不仅可以表示调节参数达到给定值的快慢,同时也表示对象热惯性的大小。

3)对象的滞后时间τ

温控系统受到突发的干扰作用后,温度值并不能随即发生变化,而需要经过一段时间才开始变化,这段时间称为滞后时间。滞后时间对温度调节将产生不利的影响,它降低了温度控制系统的稳定性,增加了温度的调节误差,延长了到达稳定值的时间。

3 模糊PID 控制器的仿真

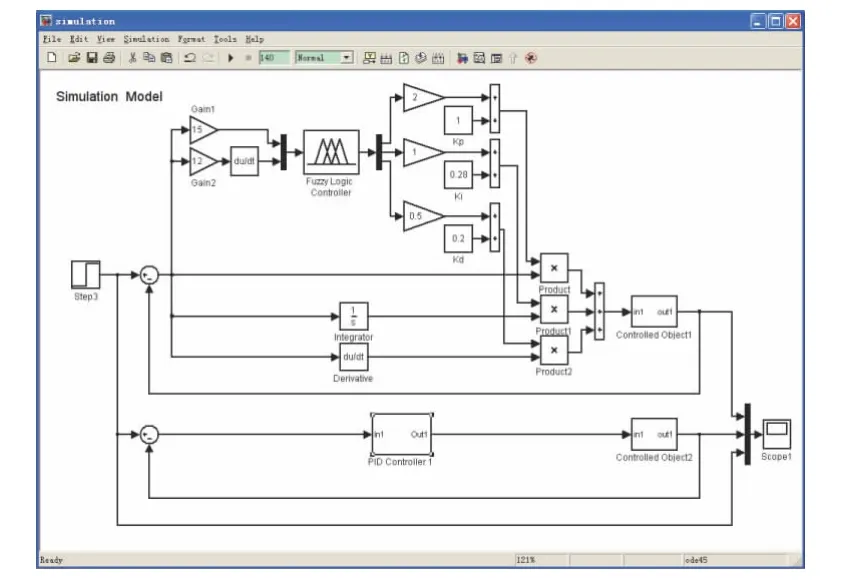

使用增量式控制算法,运用模糊控制进行PID 三个参数的整定,应用MATLAB 仿真软件设计一个SIMULINK 仿真程序。

仿真时根据式(1)作为被控温度对象的传递函数。在Simulink 中用一个传递函数模块和一个延迟模块组合起来描述被控对象(图2)。

图2 被控对象的仿真结构图

SIMULINK 仿真结构框图如图3 所示。

由临界比例法可知PID 的三个初始参数分别为:KP=1;KI=0.28;KD=0.2。

图3 模糊PID 控制器的SIMULINK 仿真结构图

图4 是分别用参数自整定模糊PID 控制算法和传统PID 控制算法对系统进行MATLAB 仿真的阶跃相应输出结果[4]。

图4 PID 与模糊PID 的阶跃响应输出曲线图

4 仿真结果分析

从仿真结果可以看出,常规PID 算法和模糊参数自整定PID 算法两者控制性能的差别。可以明显看出,相比较后者,前者稳定所需的时间大于后者,而且其输出相应曲线在达到稳定之前出现了波动,存在超调,其控制性能不稳定,而模糊参数自整定PID 算法可以实现无超调、无静差、具有较快的响应速度。

[1]赵燕.基于高速以太网现场总线的陶瓷辊道窑控制系统[D].武汉:武汉理工大学硕士学位论文,2007.

[2]刘素芹,刘新平,戚平,等.PID 与模糊控制算法的比较及其改进[J].控制工程,2003,(1):51-52,93.

[3]余阳春,王晓春.FUZZY-PID 控制系统在工业窑炉控制中的应用[J].陶瓷学报,2006,27(3):339-342.

[4]吴振顺,姚建均,岳东海.模糊自整定PID 控制器的设计及其应用[J].哈尔滨工业大学学报,2004(11):1578-1580 .