基于ADAMS 的新产品开发设计

蒋新雅,王金龙

(四川大学,四川 成都 610064)

0 引言

在传统的设计和制造过程中,研发新产品通常要经过设计、样机试制、工业性试验、改进定性和批量生产几个步骤,只有通过周而复始的设计——试验——设计过程产品才能达到要求的性能[1]。这种物理样机的设计研发模式存在严重的缺陷,即成本高、周期长,往往使得物理样机的反复性试验不够充分。基于物理样机上的设计试验过程严重制约了产品的品质提高、成本的降低和对市场的占有。虚拟样机技术可使产品设计人员在各种虚拟环境中真实的模拟产品整机的运动及受力情况,快速分析多种设计方案,进行对物理样机而言难以进行或根本无法进行的试验,直到获得优化设计方案[2]。

本文主要通过一个实例具体来说明运用多体动力学软件ADAMS 开发一个新产品的设计过程,可为产品开发提供一条种新的途径,同时这也是以后产品开发的主流趋势。

1 ADAMS 虚拟样机技术

所谓虚拟样机技术就是在建造第一台物理样机之前,利用计算机技术建立产品的计算机模型,通过基于实体可视化的仿真分析,模拟该产品在真实工作环境条件下的运动和动力特性,并反复修改设计,而得到最优设计方案[3]。ADAMS 是世界范围内第一个具有仿真整个机械系统工作性能的大型仿真分析系统[4]。

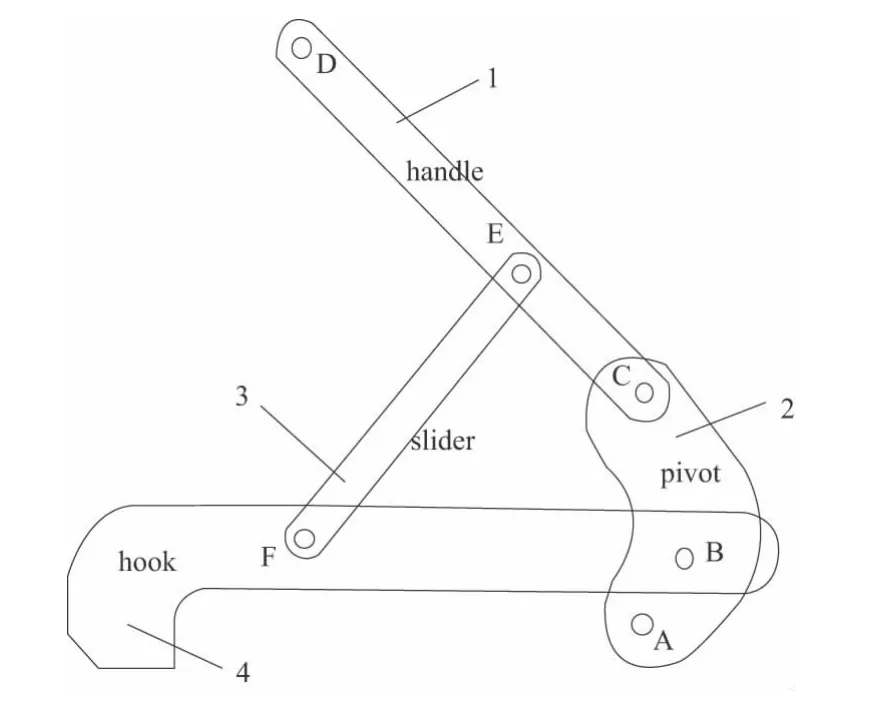

本文选用的是一个经典机构—弹簧挂锁。该机构挂锁共有十二个,在Apollo 登月计划中,被用来夹紧登月仓和指挥服务仓。其物理样机模型和虚拟样机模型如图1所示。Hook:挂钩;Coupling member:连接成员。

图1 物理样机模型

1.1 设计要求

1)能产生至少800 N 的夹紧力;2)手动夹紧,用力不大于80 N;3)手动松开时做功最少;4)必须在给定的空间内工作;5)有震动时,仍能保持可靠夹紧。

1.2 弹簧挂锁模型的工作原理

在POINT-4(D)处下压操作手柄(handle),挂锁就能够夹紧。下压时,曲柄(pivot)绕POINT-1(A)顺时针转动,将钩子(hook)上的POINT-2(B)向后拖动,此时,连杆(slider)上的POINT-5(E)向下运动。当POINT-5(E)处于POINT-6(F)和POINT-3(C)的连线时,夹紧力达到最大值。POINT-5(E)应该在POINT-6(F)和POINT-3(C)连线的下方移动,直到操作手柄(handle)停在钩子(hook)上部。这样使得夹紧力接近最大值,但只需一个较小的力就可以打开挂锁。

1.3 建立虚拟样机模型

在ADAMS 中按照该机构的实际尺寸和形状建立初始模型,根据实际的运动情况在各个部件之间施加相应的约束与载荷。添加约束和载荷时应注意选择约束和载荷的类型、作用部件、作用点和方向。在依次完成导入几何建模、约束的施加、载荷的施加后,在ADAMS 软件中建立起来的整个虚拟样机如图2 所示。

图2 虚拟样机模型

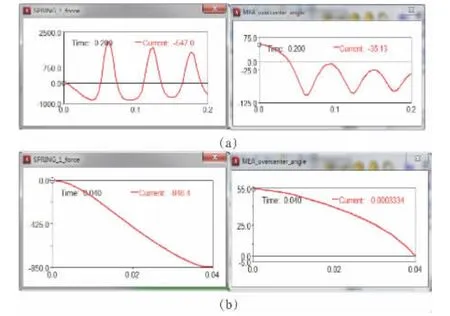

1.4 测试初始模型

通过作用在操作手柄上端80 N 的力来产生至少800 N的夹紧力,来对该机构进行一次动态仿真。当D 处于F 和C 的连线时,夹紧力达到最大值。通过测量角度来反映手柄压下的行程,弹簧挂锁锁紧时,手柄需要压过锁紧点位置,从而保证挂锁处于自锁状态。借助传感器使该角度在不小于0°时仿真停止,再进行一次动态仿真来测量弹簧力和角度的变化值,仿真结果如图3 所示。

图3 仿真结果

1.5 检测测试结果

下面调入物理样机试验数据,将模拟仿真结果与物理样机试验数据对照比较,如图4 所示。验证了所设计方案的可行性。

图4 模拟样机与物理样机对比结果

1.6 虚拟样机模型参数化的优化

a)参数化模型

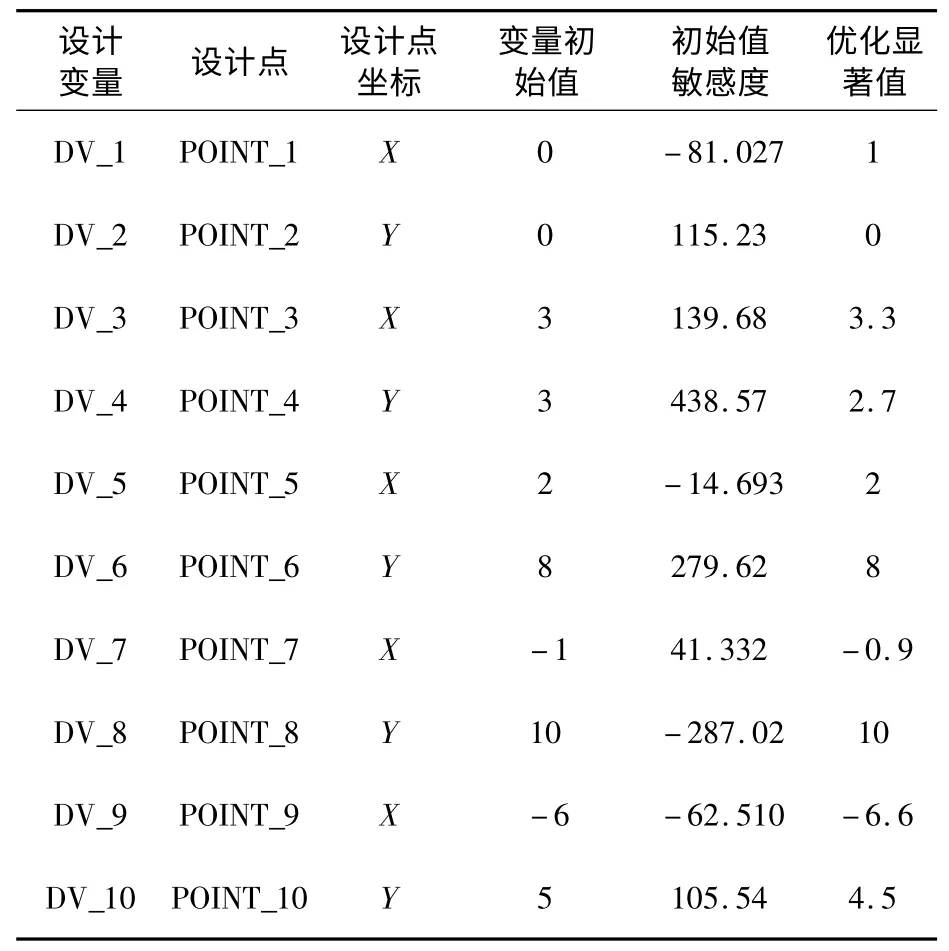

本文的虚拟样机模型是依附于设计点建立的,因此采用参数化点坐标的方法。将设计点的坐标参数化,可以自动地修改与设计点有关的对象,并利用这些点产生新的构件,当这些设计点的参数改变时,与其相关联的几何形体也将自动更新,得到新的虚拟样机模型,故通过将点的坐标参数化可以实现弹簧挂锁机构模型的参数化[5]。本文将设计点POINT-1 作为原点,其参数值不变,对设计点POINT-2 一POINT-6 的横坐标和纵坐标进行参数化处理,创建设计变量DV-1~DV-10。

b)优化设计

优化分析是ADAMS/View 提供的一种高级参数化计算、分析工具,在设定的变化范围内,通过分析程序自动地调整设计变量,求取最佳设计。样机优化设计方法有2种:1)同时考虑各个设计变量,进行仿真分析,得出优化结果,这种方法在设计变量较少时适用;2)先分别对每个设计变量进行优化灵敏度分析,选取灵敏度最高,即对设计影响最大的几个变量进行调整,得出优化结果,该方法在设计变量较多时适用[6]。本文采用2)方法,优化目标是使弹簧挂锁机构夹紧力达到最大。

为了对虚拟样机模型进行细化处理,需要创建设计变量,并对设计变量值进行设计。用设计变量代替虚拟样机模型中设计点的x 和y 坐标值。但为了保证机构的封闭性要求,保留手柄端点point-4 坐标值为常数。设计变量设置如图5 所示。

图5 变量设置

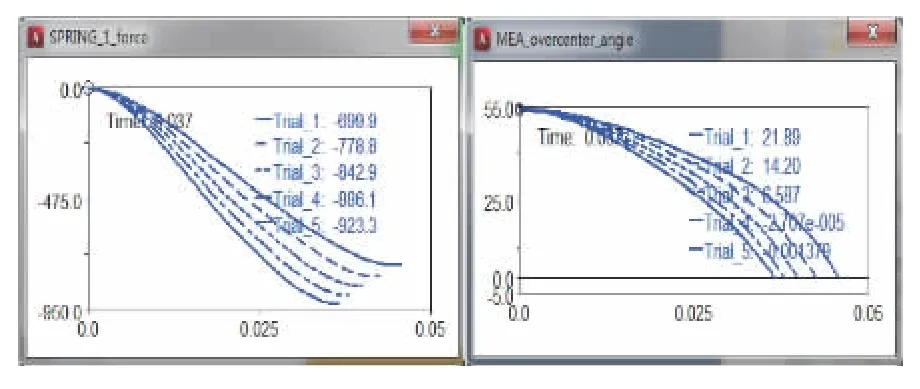

1.7 虚拟样机模型设计研究

为快速地获得虚拟样机的改善模型,在满足手柄能通过死点的条件下,需要对一些点进行设计方案研究,从中找出一种较优的方案使夹紧力最大,同时可以迅速确定设计变量的取值范围。下面对其中DV-1 变量方案评估,评估结果如下图6 所示。

图6 DV-1 评估结果

同理,在其余变量保持恒定的基础上,分别对每一个变量进行设计研究,以直观比较系统模型针对各个设计变量的灵敏度,结果见表1,其中敏感度定义为弹簧力相对变量的斜率。

表1 变量DV-1~DV-10 灵敏度对比

优化设计过程中,必不可少的重要环节就是评估系统模型针对不同设计变量的灵敏度,而灵敏度对最优化设计时设计变量的选择起到至关重要的作用。通过参数化可以迅速分析得知哪些设计变量对目标函数影响较大,哪些设计变量对目标函数影响较小,选择影响较大的设计变量作为目标函数的设计变量进行优化设计[7]。在本机构中,DV-4、DV-6 和DV-8 的敏感度最大,那么这3 个变量对该目标函数的影响最大,在接下来的优化设计中将选择这3 个变量作为主要目标函数的设计变量进行优化设计。

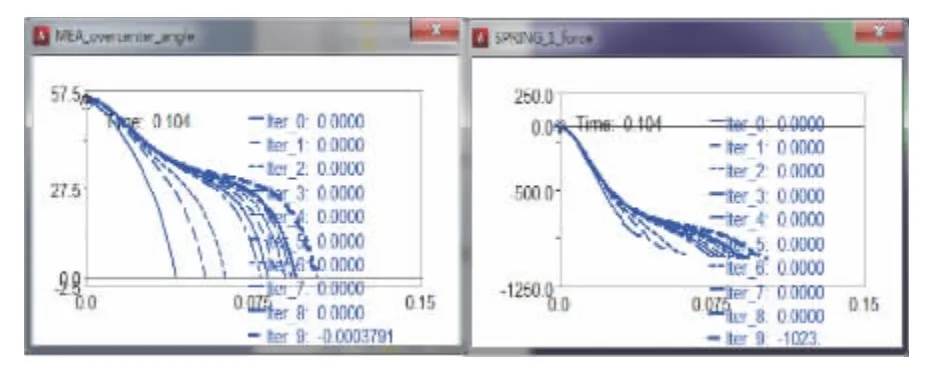

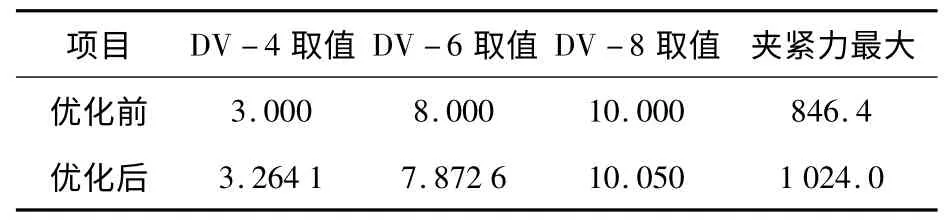

1.8 虚拟样机模型优化设计

通过对DV-4、DV-6 和DV-8 的变量初始值,即设计点的相关坐标进行微调,观察比较微调前后目标函数的变化,验证结果显示设计模型能够满足优化设计的要求,使弹簧挂锁机构夹紧力达到最大,达到本次优化设计目标。其优化结果如图7,表2 所示

图7 优化结果

表2 优化前后数据对比

2 结语

利用ADAMS 建立虚拟样机模型并进行仿真优化设计是一种简便直观的方法,既省去了建立机构参数与目标函数之间关系式和编程复杂程序的耗时工作,使复杂机械结构的优化设计变得简便易行,又提高了优化效率,简化了产品的设计过程,缩短了产品的研发周期,从而降低了产品的制造成本,为现代产品的设计提供了一种新思路。

[1]孙恒,陈作模.机械原理[M].北京:高等教育出版社,2001.

[2]王国强,张进平,马若丁.虚拟样机技术及其在ADAMS 上的实践[M].西安:西北工业大学出版社,2002.

[3]李军.邢俊文.覃文洁.ADAMS 实例教程[M].北京:北京理工大学出版社,2002.

[4](美)MSC.Software,MSC.ADAMS/view 高级培训教程[M].李军,陶永忠.译.北京:清华大学出版社,2004.

[5]朱会玲,段志善,史丽晨,等.基于ADAMS 的轧管机工作机构仿真与优化[J].煤矿机械,2009,30(11);30-32.

[6]张敏,石秀华,吴一红.基于ADAMS 的三自由度水下机械手运动学仿真[J].机械设计与制造,2005(7):85-86.

[7]何邕,贾美薇,李萍奎,等.基于虚拟样机的铲运机工作装置仿真及优化[J].系统仿真学报,2011,23(4);702-706.