冷镦机主箱体有限元分析

陈光明,汪帆

(南京农业大学 工学院,江苏 南京 210031)

0 引言

多工位全自动冷镦机是一种无切削、高效全自动冷成形设备,常用于进行紧固件、标准件、异形件的冷镦加工,广泛应用于航空航天、汽车等各工业部门中。其中,箱体作为冷镦机的关键构成部件,对冷镦制品的加工精度有着重要的影响。所以,设计时必须考虑到工作状态下箱体的变形以及振动情况,本文采用计算机辅助设计有限元分析方法,对箱体的虚拟模型进行静态、模态分析,验证了设计箱体的合理性。

1 ADAMS 动力学分析

1.1 ADAMS 动力学分析基础

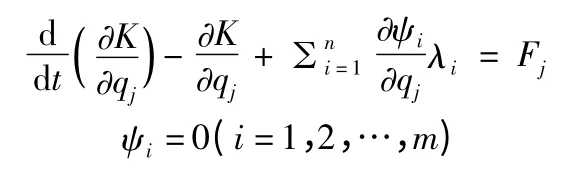

对于机械系统模型中的每个刚体,其6 个广义坐标带乘子的拉格朗日方程及相应的约束方程为[1]:

式中:K—系统动能表达式;qj—描述系统的广义坐标;ψi—系统的描述方程;Fj—在广义坐标上的广义力;ψi—m×1 的拉格朗日乘子矩阵。

6 个一阶动力学方程为:

6 个一阶运动学方程为:

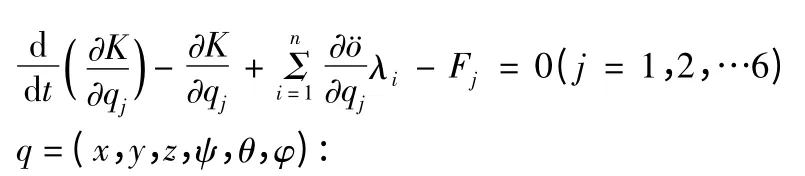

1.2 曲轴滑台机构动力学分析

1)模型导入ADAMS(图1)

在Pro/E 环境下建立曲轴滑台机构三维模型,导入ADAMS 中。

图1 ADAMS 环境下曲柄滑块模型

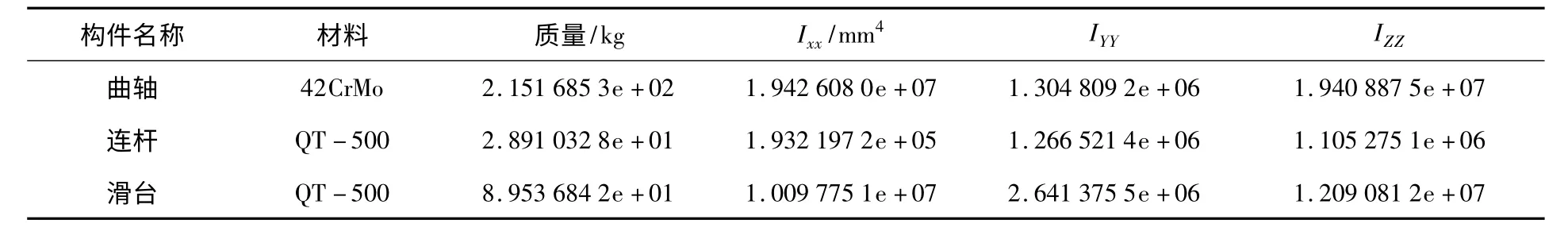

2)修改构件材料属性(表1)

表1 各构件材料属性

根据表1 中参数,修改ADAMS 环境下各构件的材料属性。注意ADAMS 环境下坐标系与构件在Pro/e 环境下测量惯性张量时坐标系的不同[4]。

3)添加运动约束与载荷

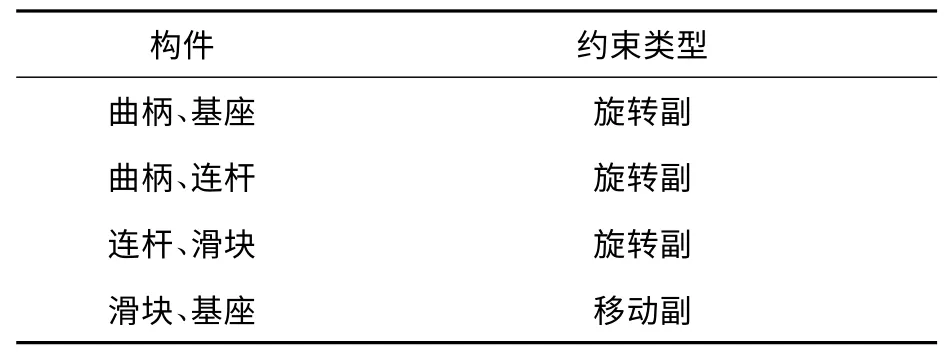

各构件之间的约束关系如表2 所示。

表2 各构件之间约束关系

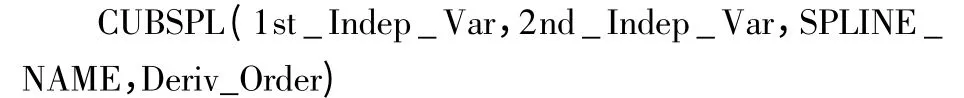

在曲柄、基座旋转副上添加旋转动力,根据所设计冷镦机生产率70~120 pcs/min 要求,设定电机转速为720 r/min。同时,冷镦机在工作行程中产生的冷镦力为105 T。所以在滑块上添加一个周期性的力F。该力的添加采用SPLINE 函数。SPLINE 函数中Cubic Fitting Method拟合方法格式为:

式中,1st_Indep_Var,2nd_Indep_Var 分别为第一、第二独立变量,SPLINE_NAME 为多义线的名称,Deriv_Order 为拟合曲线导数的阶数。

在该设置中,力F 是随时间变化的参数,所以设置SPLINE 函数为:

CUBSPL(time,0,SPLINE_1,1)

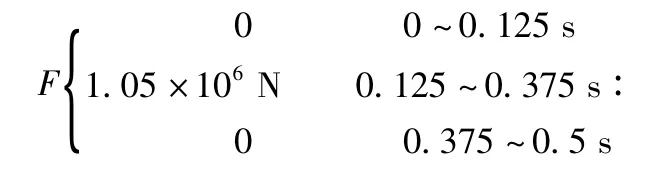

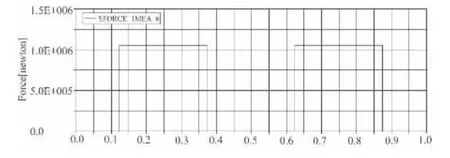

添加后力F 随时间变化图如图2 所示。在一个周期0.5 s 内:

图2 施加载荷F 示意图

4)运动仿真及结果

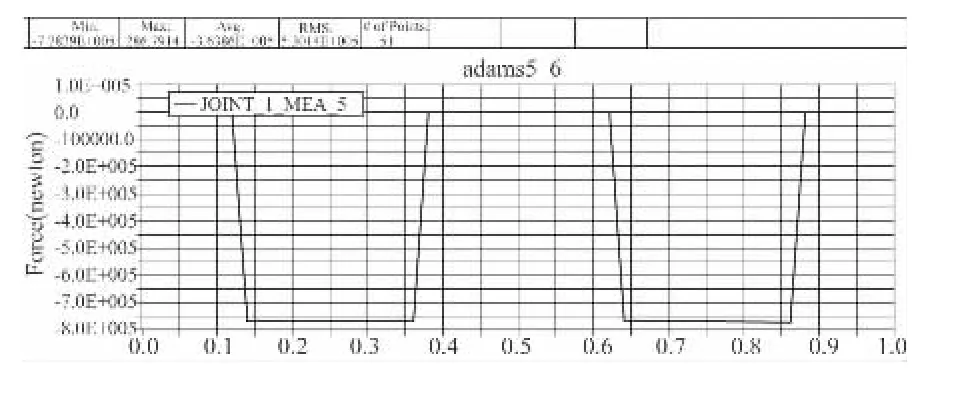

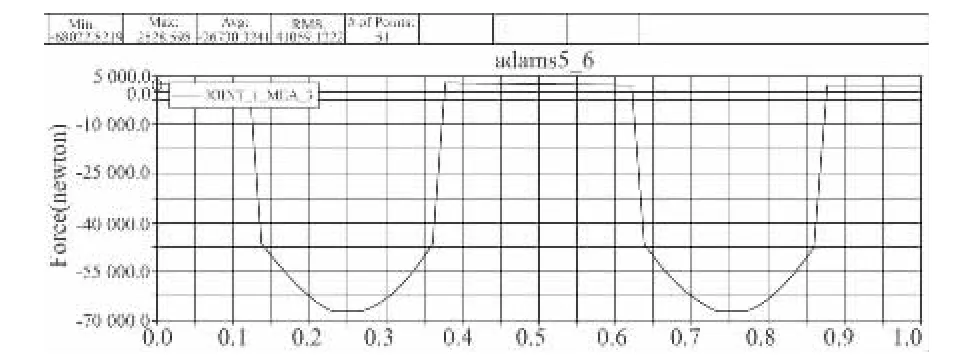

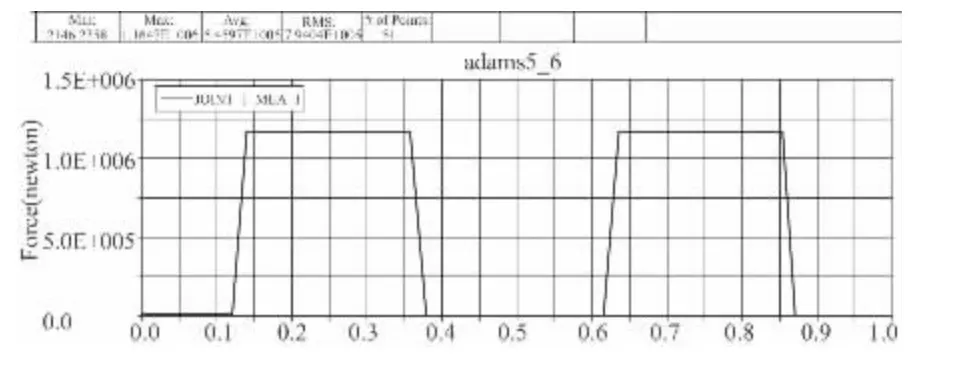

设置结束时间为1 s,步长为200。仿真结束后测量曲轴受力。图3 和图4 分别为曲轴在x 方向F1=7.78 ×105N 以及y 方向受力F2=68 002.8 N,图5 为曲轴受力的合成。

图3 曲轴x 方向受力

图4 曲轴y 方向受力

图5 曲轴总受力

2 箱体有限元分析

2.1 静态结构分析

1)箱体模型的导入

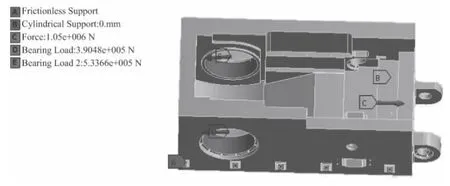

在Pro/E 环境下导入箱体的三维模型,在Workbench中设置约束与载荷如图6 所示。箱体采用地脚螺钉固定,对箱体下表面及螺钉孔的上表面采用无摩擦约束,孔的内表面采用圆柱面约束;箱体冷镦模具安装面施加F 冷镦力;轴承孔施加轴承载荷,轴承载荷根据F1、F2 测的值平均加载在两个轴承孔上。

图6 ANASYS 环境下约束与载荷设置

2)材料选择

在Workbench 材料库中为箱体选择材料为灰铸铁。

3)网格划分

采用默认选项划分箱体网格。

4)结果分析

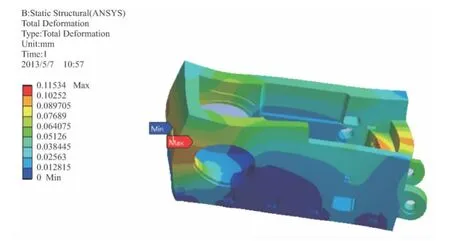

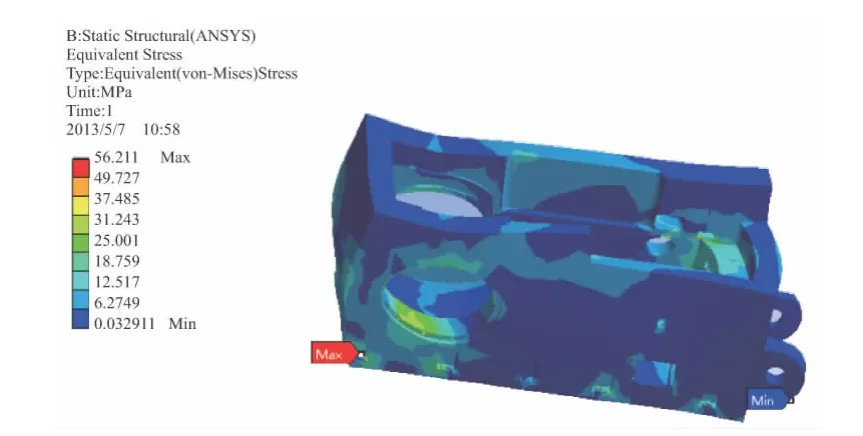

图7 中,箱体的最大应变为0.11 mm,相对于制品长度30 mm 而言,只占0.3%,变形量较小;图8 中箱体最大应力为54 MPa,小于箱体材料灰铸铁HT200 的许用应力160 MPa。箱体静态下应力、应变均符合设计要求。

图7 箱体静态下应变

图8 箱体静态下应力

2.2 模态分析

1)模态分析基础

模态分析是动力学分析的基础内容,工程上模态分析主要用于:预先避免可能引起的共振;有助于在其他动力分析中估算求解控制参数[2]。本文主要是避开冷镦机电机工作频率,避免引起共振。

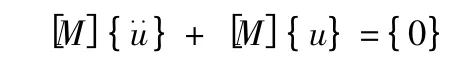

对于一般多自由度的结构系统而言,任何运动皆可以由其自由振动的模态来合成。有限元的模态分析就是建立模态模型并进行数值分析的过程。模态分析的实质就是求解具有有限个自由度的无阻尼及无外载荷状态下的运动方程的模态矢量(因结构的阻尼对其模态频率及振型的影响很小,可以忽略),系统的无阻尼自由振动方程的矩阵表达式为:

对线性结构方程,式中[M]、[K]均为实数对称矩阵,方程具有下列简谐运动形式的解,其形式为:{u(x,y,z,t)}={φ(x,y,z)}eiωnt,其中{φ(x,y,z)}为位移矢量的幅值,并定义了位移矢量{u}的空间分布;ωn为简谐运动的角频率[3]。

2)箱体约束模态分析

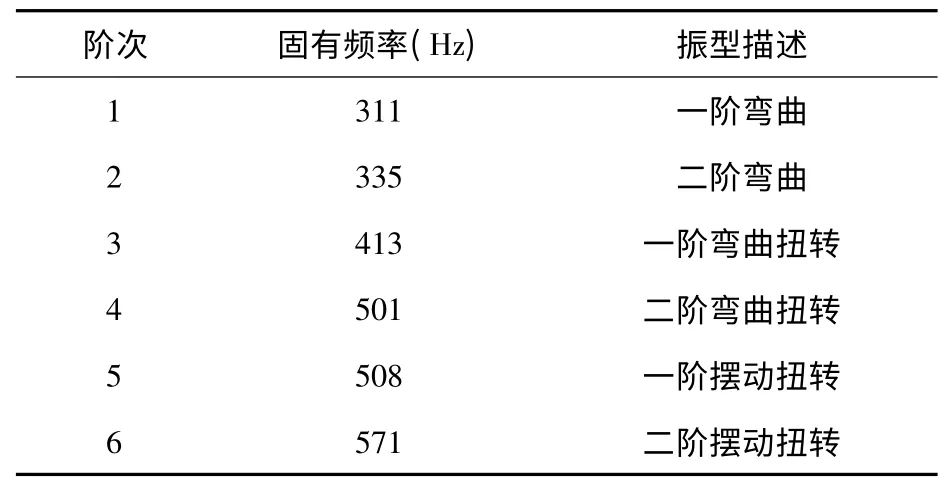

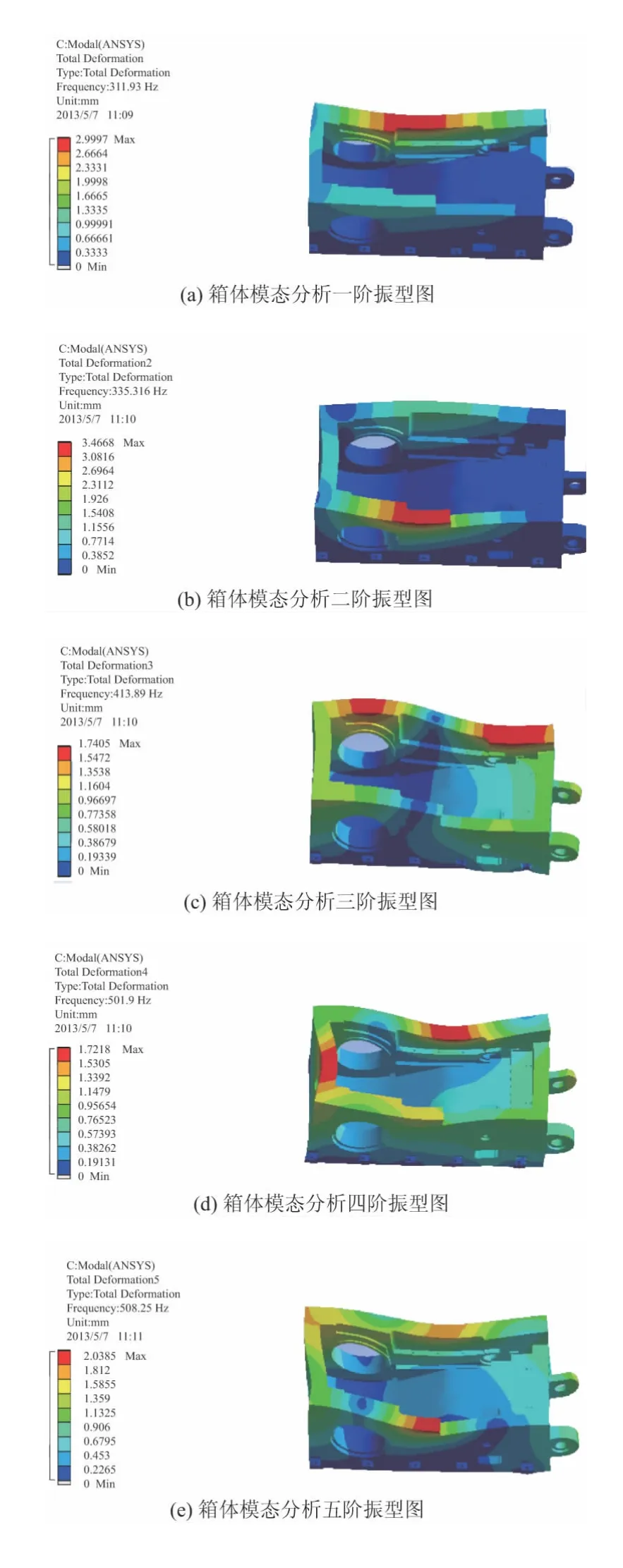

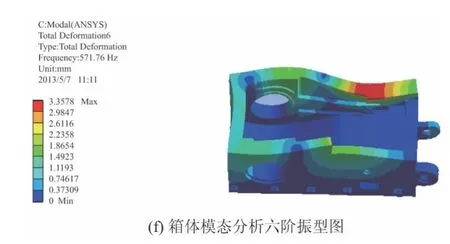

在之前静力学分析基础上,直接在Workbench 环境中添加模态分析模块,省去了与静态分析相同的约束设置步骤。表3 为各阶振动频率及振型描述,图9 为箱体模态分析的前6 阶振型图。

表3 各阶振动频率及振型描述

图9 箱体模态分析前6 阶振型图

3 结论

冷镦机箱体的有限元分析难点在于轴承孔处受力的大小。

本文利用ADAMS 软件模拟冷镦机工作过程,计算出曲轴受力,从而得出主箱体在轴承孔上所受载荷,通过ANSYS Workbench 软件,对冷镦机主箱体进行静态、模态分析,得出了箱体静态载荷下的应力与应变,验证了所设计箱体的正确性,通过模态分析的结果,避免出现共振现象。

[1]葛正浩.ADAMS2007 虚拟样机技术[M].北京:化学工业出版社,2010.

[2]浦广益.ANSYS Workbench 12 基础教程与实例详解[M].北京:中国水利水电出版社,2010.

[3]曹妍妍,赵登峰.有限元模态分析理论及其应用[J].机械工程与自动化,2007,1.