磁铁矿粉在气固分选流化床中的塌落行为研究

秦云飞,骆振福,赵跃民,吕波,陈彩静,付芝杰,黄伟,李强

(中国矿业大学 化工学院,江苏 徐州,221116)

磁铁矿粉在流化床干法选煤工艺中因其具有流化性能好、易回收、成本低的特点,经常作为流化床分选中的加重质[1]。煤炭分选用的磁铁矿粉粒度一般为0.300~0.074 mm,在Geldart 分类中属于B 类颗粒。这类颗粒的特点是初始鼓泡速度与初始流化速度相等。因此,当气体流速达到初始流化速度后,床层内即出现鼓泡现象。其乳化相中的气固返混较弱,相间气体交换速度也较低[2-4]。床层塌落技术作为流态化研究中的一项重要技术,可用以将床层内部两相流动形态的空间分布转化为时间函数,即以塌落曲线来表征床层料面高度随时间的变化过程,该方法常用于评价Geldart A 类颗粒的流化质量、考察床层结构和气泡行为。通过分析床层塌落曲线,可以获取乳相空隙率、乳相和泡相体积分数、气泡平均上升速率等一系列流化过程中的重要参数,继而用以衡量细颗粒的流化性质。具有一定滞气性能的A 类颗粒体现出明显的3 阶段塌落特性[5-9]:气泡溢出阶段、受阻沉降阶段和浓相压实阶段。人们对B 类颗粒的塌落行为报道得较少。王铭华[10]在电路板塑料颗粒流化床资源化技术研究中发现,当粒径为123 µm、质量为150 g 电路板塑料颗粒流化时有一定的膨胀高度,其床层塌落呈现出明显的线性脱气阶段和浓相压缩阶段,在不同的流速下,床层从开始塌落到静止需要6~8 s。李彦等[11]研究表明高气速可加速塌落过程,塌落时间略有缩小,高气速下床层塌落终止后床层静止高度较低,随气速减小床层静止后高度呈增大趋势。金涌等[12]在采用床层塌落技术测量气固流化床浓相空隙率的实验中指出氧化铝催化剂(属于B 类粒子)的空隙率在床层缓慢沉降时不会改变,并且风箱是否采用瞬时排空对塌落的后期会造成影响,而且很难用简单方法加以修正。本研究目的在于考察磁铁矿粉颗粒在鼓泡流化床中的床层塌落行为,研究其可能的影响因素,表征流化性能,并对塌落机制进行分析, 以便为工业上选煤加重质磁铁矿粉的选取提供一定帮助。

1 实验

床层塌落实验在常温、常压条件下外径为180 mm的流化床装置中进行,试验系统如图1 所示。

本试验系统由空气过滤器、罗茨鼓风机、鼓风机鼓风压力表、配电柜、稳压风包、放风消声器、流量调节阀、流量计、流化床和U 型管压差计等部分组成。

图1 实验系统示意图Fig.1 Schematic diagram of experiment system

在常温常压下,空气经过滤后由鼓风机进入转子流量计计量流量,然后经流化床底部布风板均匀布风后吹入床层,待床层内的颗粒在某一气速条件下稳定流化后,突然切断气源,床层料面开始塌落,直至全床层进入非流化的堆积态,且料面不再继续下降为止。整个实验过程使用OLYMPUS 公司生产的i-speed 系列高速动态摄像仪进行拍摄,记录床高的变化过程。在操作时采用500 帧/s 的速度进行拍摄,然后将所拍内容导入PC 机,使用软件对录像进行处理,顺序读出各时刻的床层高度,用Origin 绘制出床层塌落曲线。

实验用的加重质颗粒为煤炭分选使用的宽粒级高密度磁铁矿粉,其真密度为4 200 kg/m3,堆密度为2.47 g/cm3,粒度分布范围为0.074~0.300 mm,磁性物质量分数为99.71%,磁化强度为77.21 (A·m2)/g。

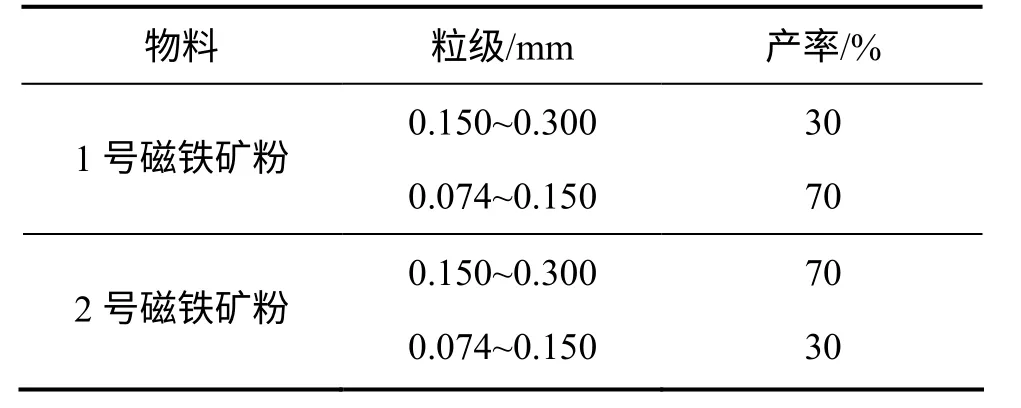

实验所用物料分为1 号和2 号颗粒,其粒度分布见表 1。

表1 磁铁矿粉的粒度组成Table 1 Size distribution of magnetite powder

2 实验结果及分析

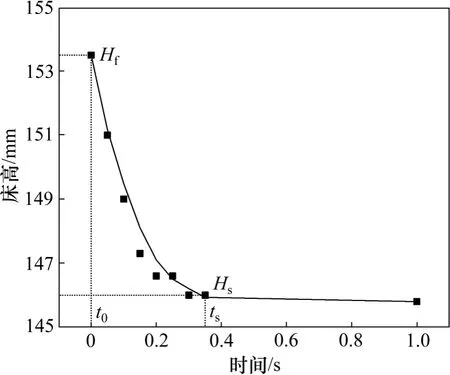

2.1 1 号磁铁矿粉的塌落曲线

图2 所示为1 号磁铁矿粉的塌落结果,塌落过程具有类似A 类颗粒的3 阶段床层塌落特性:初期为快速的气泡溢出过程;此后,浓相层下降,靠近床底部的颗粒开始堆积,形成堆积层,即受阻沉降阶段;最后堆积层内的气体由于颗粒的自身质量而被缓慢地挤出,床层达到静床高Hs即浓相压缩阶段。塌落过程迅速,从开始塌落到受阻沉降结束仅需要0.35 s 左右。

其中虽然可以识别出有一个短暂的塌落速率下降过程,但已经不太明显。这说明1 号磁铁矿粉形成的床层中气体大多以气泡群形式存在,通过密相颗粒层的气体很少。

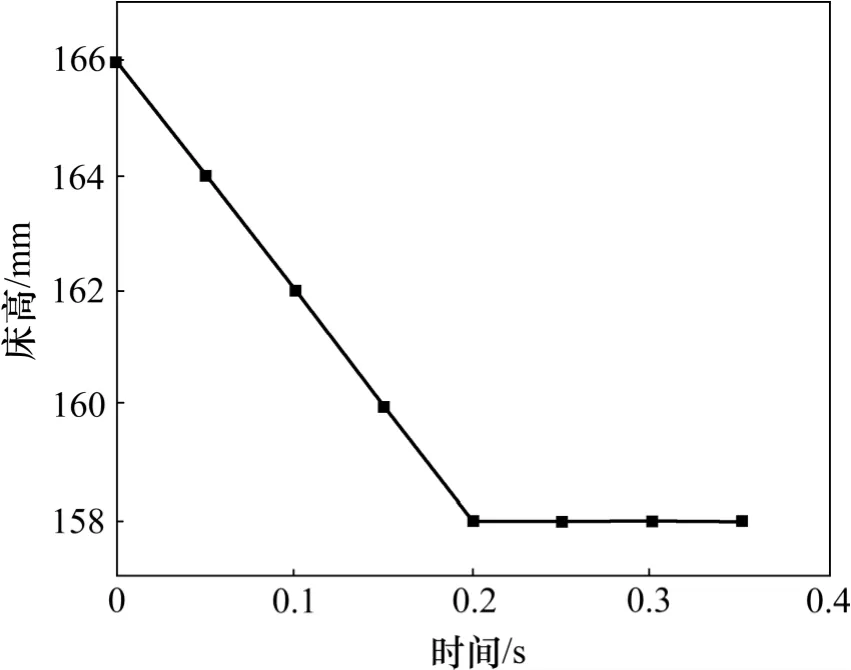

2.2 2 号磁铁矿粉的床层塌落曲线

2 号磁铁矿粉的塌落曲线如图3 所示。

图2 1 号磁铁矿粉的床层塌落曲线Fig.2 Bed collapse profile for No.1 magnetite powder

图3 2 号磁铁矿粉的床层塌落曲线Fig.3 Bed collapse profile for No.2 magnetite powder

由图3 可知:2 号磁铁矿粉具有典型的B 类颗粒塌落特性。其过程没有明显的受阻沉降和浓相压缩阶段。与杨子平等[13]在应用床层塌落法判别流态化特征中得到的结果类似,B 类物料的塌落曲线只包含气泡溢出阶段,当气泡全部溢出,床界面就达到平衡高度。

2.3 不同流化气速下的塌落行为比较

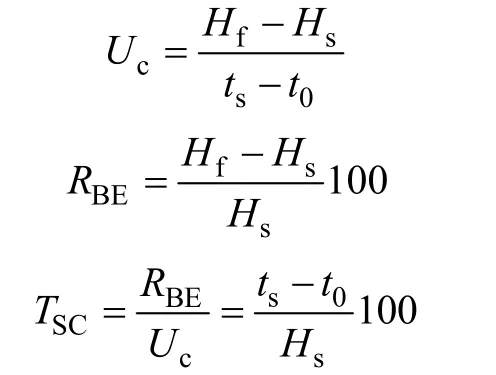

分别对2 组磁铁矿粉不同操作气速下的塌落曲线进行分析,引入塌落速度Uc,床层膨胀率RBE和标准塌落时间TSC3 个参数对其塌落行为进行比较[14-17]:

其中:Hf和Hs分别为开始塌落和塌落结束时的床高;t0和ts分别为开始塌落和受阻沉降结束的时间。

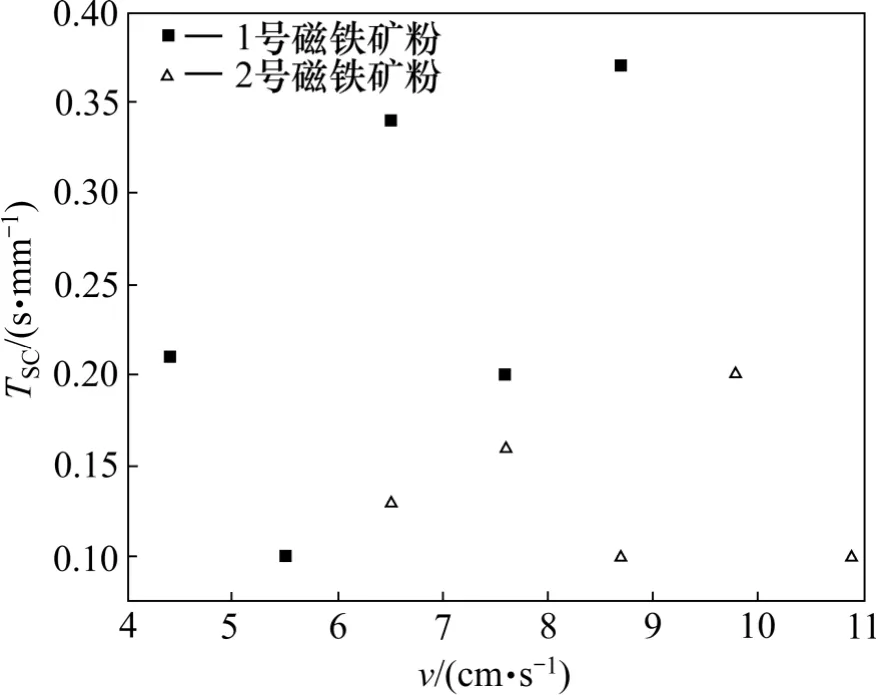

图4~6 所示为不同气速下2 组磁铁矿粉颗粒塌落曲线Uc,RBE和TSC的比较。

图5 不同气速下2 组磁铁矿粉RBE 比较Fig.5 Comparison of bed expansion ratio for No.1 and No.2 magnetite power at different gas velocities

图6 不同气速下2 组磁铁矿粉TSC 比较Fig.6 Comparison of standardised collapse time for No.1 and No.2 magnetite power at different gas velocities

Uc表征了床层塌落的速度。2 号磁铁矿粉从开始塌落到床层高度不变,只有1 种塌落速度,1 号磁铁矿粉有一个很短暂的受阻沉降过程,所以,Uc可以认为是平均塌落速度,反映了气体从浓相区逸出的速度。

从图4 可以看出:1 号磁铁矿粉随初始气速增大床层塌落速度变化趋势不明显,但2 号磁铁矿粉有明显的增大趋势。所以,可以得出初始气速只对含粗颗粒较多磁铁矿粉床层塌落速度有较大影响,而对细颗粒群则影响不明显。

图5 表明床层膨胀率随初始气速的增大呈上升趋势,并且2 组颗粒又有明显差别,在相同气速下,含细颗粒较多的1 号磁铁矿粉比含粗颗粒较多的2 号磁铁矿粉膨胀率大。这是由于小颗粒群比表面积较大,易形成多孔结构,所以,床层空隙率较大,膨胀率也就大。

颗粒在流化床中的塌落时间不仅与塌落速度有关,还与颗粒塌落要经过的床层高度有关。标准塌落时间TSC能很好地反映流化过程中条件的变化,因为它考虑了床层结构的可能变化。

图6 表明在每一个初始气速下1 号磁铁矿粉(含细颗粒较多)的TSC都比2 号磁铁矿粉(含粗颗粒较多)大。这意味着粗颗粒群的滞气能力较差。细颗粒群由于分子间作用力大,有较高的膨胀率和较低的塌落速度,滞气能力强。图6 所呈现的这一规律为拓宽气固流化床干法选煤加重质的粒度范围提供了参考。

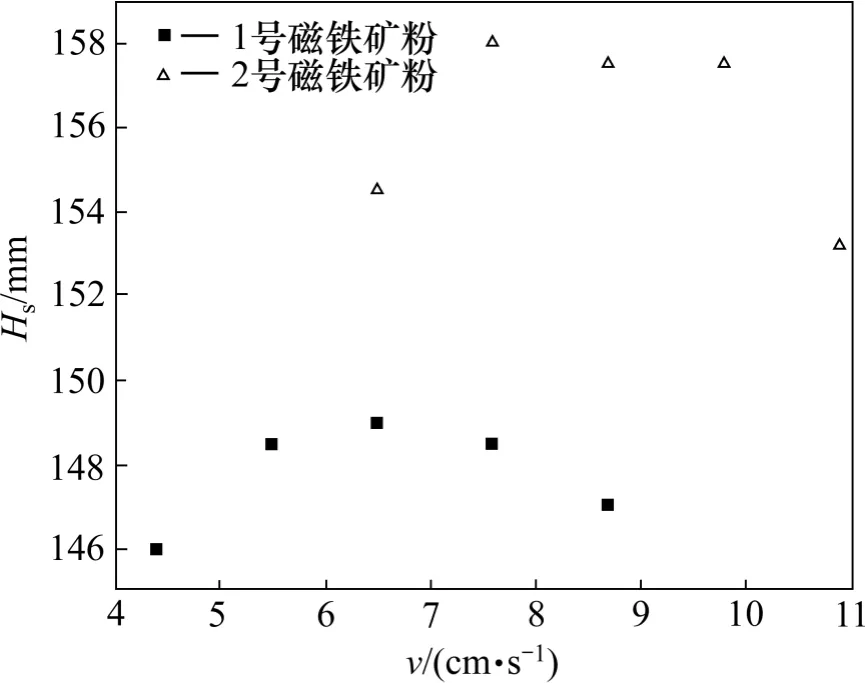

在实验过程中还发现当塌落过程结束时,床高Hs也呈规律性变化,具体如图7 所示。

图7 不同气速下Hs 比较Fig.7 Comparison of height of settled bed at different gas velocities

当气速高于某个特定值时,随气速增大床层静止高度呈下降趋势。对于本实验中1 号、2 号磁铁矿粉来说,这个特定值分别为6.5 cm/s 和7.6 cm/s。从图7 也可以清晰地看出:2 组颗粒经过塌落过程后床层静止高度与流化时高度趋势相反。细颗粒群的膨胀率大,流化时床层高度高,但是,经过塌落过程后床层结构更加压实,有部分细颗粒填充到粗颗粒之间的缝隙中,所以,静止时床高反而低。而粗颗粒群该现象不明显,所以,静止时床高较高。

3 磁铁矿粉的床层塌落机制及塌落速度计算模型

3.1 床层塌落塌落机制

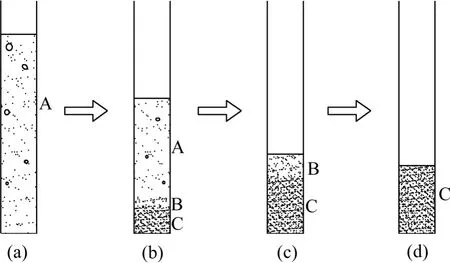

以上是2 组颗粒的塌落曲线及结果的相关分析,由此可提出如图8 所示的磁铁矿粉颗粒床层塌落机理模型。

塌落前(t=0):全床处于鼓泡流化状态,超过最小流化速度那部分多余气体以气泡形式通过床层。浓相区颗粒浓度基本均一,对应的区域为A 区域。

气泡逸出阶段(0<t<ts):突然切断气源后,床层开始塌落;随着塌落过程的进行,气泡迅速上升逸出床层,A 区域逐渐缩小,床层下部开始形成颗粒浓度较大的B 区域并逐渐增大。同时,床层底部形成浓度更高以致颗粒彼此接触的密实相C 区域。当t=ts时,A 区域恰好消失,气泡逸出阶段结束。

图8 塌落机理模型Fig.8 Model of collapse mechanism

受阻沉降阶段(ts<t<t∞):虽然B 区域中颗粒浓度较高,但是颗粒间仍然含有部分气体,并且粗颗粒越多,这部分气体越少。这是由于粗颗粒滞气能力较差。受阻沉降阶段即为B 区域颗粒间气体的逸出过程。随着这部分气体进一步逸出,床层高度缓慢降低,床层底部密实相C 区域升高。当床层料面不再继续下落时,全床呈现自然堆积状态,此时,床高为Hs,塌落过程完成。

根据悬浮体系的沉降理论[18-20],在沉降过程中,床层内的颗粒浓度呈现上稀下浓的不均匀分布,因此,床层底部的密实区在塌落初期就出现。严格地说,在气泡逸出阶段不排除有床层底部的浓相气体逸出,但是,由于气泡逸出阶段塌落速度高于受阻沉降阶段平均塌落速度20 多倍,因此,B 和C 区域压缩对气泡逸出阶段气体逸出量的影响可以忽略不计。

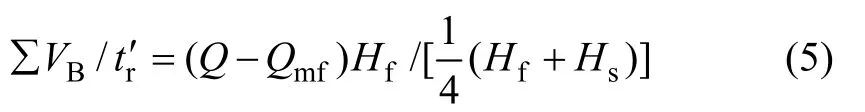

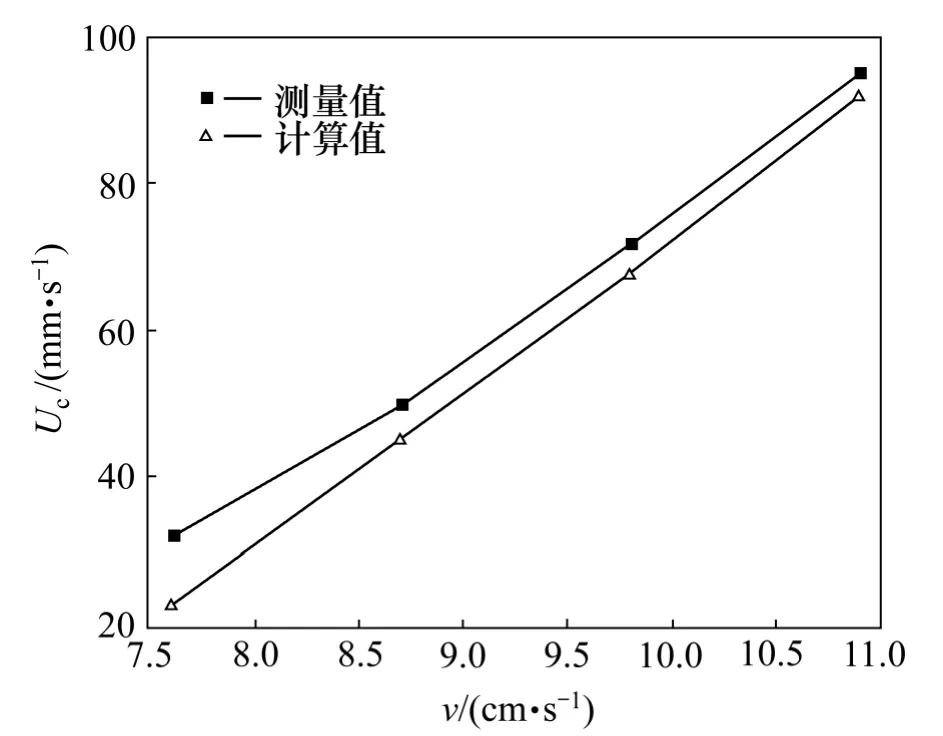

3.2 塌落速度计算模型

假设磁铁矿粉塌落时只有一个塌落速度存在,这是由于气泡逸出所造成的。显然对含细颗粒较多的1号磁铁矿粉该模型计算误差会偏大。

在稳态流化时,气泡的平均停留时间为

以气泡形式通过床层的体积流率为

式中:Q 为气体体积流率,m3/s;Qmf为临界流化下的体积流率,m3/s。

而气泡的滞留量为

当气源切断后,床中残存气泡的平均停留时间为:

假设气泡上升速度和体积浓度随床层高度没有显著变化(在气泡逸出相中,塌落速度为常数这一实验事实证明了以上假设),并且气源切断后气泡上升速度不变,此时流化床层内气相体积的减少速率为

而床层表面的塌落速度为

式中:A 为床层截面积,m2;U 为气体流速,m/s;Umf为最小流化速度,m/s。

为验证理论模型用于测量气固流化床床层塌落速度的可靠性,采用Origin 数据处理软件结合计算公式对实验过程中所测定的数据进行分析及处理。图9 所示为2 号磁铁矿粉Uc计算值与测量值的对比。

图9 不同气速下Uc 计算值与测量值比较Fig.9 Comparison of calculated values and measured values on collapse rate

从图9 中Uc公式计算值与实际测量值的比较可知:两者变化趋势一致,在流化床达到稳定流化后,吻合度较高,而且气速越高,两者差值越小。这说明理论所得的塌落速度计算模型能够很好地用于估算流化床的床层塌落速度。部分气速下差别较大,其原因是:一方面,是实验过程中所产生的实验误差;另一方面可能是气源切断后在风包内的压力降到常压以前,气流会继续向流化床内供气造成的影响。

4 结论

(1) 选煤用磁铁矿粉的床层塌落呈现出 B 类颗粒塌落特征,只是在细颗粒含量较多时才表现出类似A 类颗粒的塌落行为。

(2) 颗粒的粒度组成对塌落行为影响较为明显:当细颗粒含量较多时,流化床层膨胀率较高,塌落结束时床层高度反而低,标准塌落时间也较长。

(3) 粗颗粒滞气性能较差,气体迅速从颗粒之间溢出。所以,气固流化床干法选煤加重质应该在保证床层稳定性的前提下有一定含量的细颗粒,在一定程度上有助流作用。

(4) 根据理论推导得出一个适用于气固流化床床层 塌 落 速 度 测 定 的 计 算 模 型Uc=(U -Umf)4 Hf/(Hf+Hs),其计算值与实际测量值吻合较好。

[1] 骆振福, 赵跃民. 流态化分选理论[M]. 徐州: 中国矿业大学出版社, 2002: 45-46.LUO Zhenfu, ZHAO Yuemin. Separation theory of fluidization[M]. Xuzhou: China University of Mining and Technology Press, 2002: 45-46.

[2] 贺靖峰, 赵跃民, 何亚群, 等. 浓相气固高密度流化床内的气泡动力学行为特性[J]. 煤炭学报, 2012, 37(2): 295-300.HE Jingfeng, ZHAO Yuemin, HE Yaqun, DUAN Chenlong, et al. Dynamic fluid bubble behaviors in the dense gas-solid fluidized bed with high densities[J]. Journal of China Coal Society, 2012, 37(2): 295-300.

[3] 徐守坤, 管玉平, 陈清如, 等. 空气重介质流化床气泡行为及其对分选的影响[J]. 中国矿业大学学报, 2001, 30(3): 268-271.XU Shoukun, GUAN Yuping, CHEN Qingru, et al. Bubble performance of air dense medium fluidized bed and its effects on coal preparation[J]. Journal of China University of Mining &Technology, 2001, 30(3): 268-271.

[4] 周云龙, 宋连壮, 周红娟, 等. 基于图像处理的气固流化床中气泡行为的分析[J]. 化工自动化及仪表, 2011, 38(1): 60-64.ZHOU Yunlong, SONG Lianzhuang, ZHOU Hongjuan, et al.Bubble behavior analysis in gas-solid fluidized bed based on mage processing technology[J]. Control and Instruments in Chemical Industry, 2011, 38(1): 60-64.

[5] 郭慕孙, 李洪钟. 流态化手册[M]. 化学工业出版社, 2008:297-304.GUO Musun, LI Hongzhong. Handbook of fluidization[M].Beijing: Chemical Industry Press, 2008: 297-304.

[6] Cherntongchai P, Brandani S. A model for the interpretation of the bed collapse experiment[J]. Powder Technology, 2005,151(1/2/3): 37-43.

[7] 王垚, 金涌, 魏飞, 等. 纳米级SiO2颗粒流化床的塌落行为[J].化工学报, 2001, 52(11): 957-962.WANG Yao, JIN Yong, WEI Fei, et al. Bed collapse behavior of SiO2nano-particles[J]. Journal of Chemical Industry and Engineering, 2001, 52(11): 957-962.

[8] 韦鲁滨, 陈清如, 邢洪波, 等. 气固流化床中粗粒的沉降行为[J]. 中国矿业大学学报, 2000, 29(2): 136-139.WEI Lubin, CHEN Qingru, XING Hongbo, et al. Settling behavior of coarse particles in gas-solid fluidized bed[J]. Journal of China University of Mining & Technology, 2000, 29(2):136-139.

[9] SONG Shulei, ZHAO Yuemin, LUO Zhenfu, et al. Motion behavior of particles in air-solid magnetically stabilized fluidized beds for separation[J]. International Journal of Mining Science and Technology, 2012, 22(5): 725-729.

[10] 王铭华. 电路板塑料颗粒流化床资源化技术研究[D]. 东营:中国石油大学, 2008.WANG Minghua. Experimental investigation on resource technology of scrap printed circuit boards particles using fluidized bed[D]. Dongying: China University of Petroleum,2008.

[11] 李彦, 陈爽, 王铭华, 等. 超细颗粒表面改性后床层塌落行为研究[J]. 化学工程与装备, 2006(1): 13-16.LI Yan, CHEN Shuang, WANG Minghua. Research of bed collapse behavior of ultrafine particle after surface modified[J].Chemical Engineering & Equipment, 2006(1): 13-16.

[12] 金涌, 俞芷青, Rowe P N, 等. 采用床层塌落技术测量气-固流化床浓相空隙率[J]. 化工学报, 1988(2): 137-143.JIN Yong, YU Zhiqing, Rowe P N, et al. On the bed collapse technique for measuring dense phase voidage of a gas fluidized bed[J]. Journal of Chemical Industry and Engineering, 1988(2):137-143.

[13] 杨子平, 董元吉, 郭慕孙. 应用床层塌落法判别流态化特征[J]. 化工冶金, 1983(3): 5-15.YANG Ziping, DONG Yuanji, GUO Musun. Characterizing fluidization by the bed collapsing method[J]. Chemical Metallurgy, 1983(3): 5-15.

[14] Giovanna B, Paola L, David N, et al. The influence of fines size distribution on the behavior of gas fluidized beds at high temperature[J]. Powder Technology, 2006, 163(1/2): 88-97.

[15] Chaim G, Alexander G, Herbert W. A model for the collapse of a fluidized bed[J]. Advanced Powder Technology, 2005, 16(1):49-59.

[16] Lettieri P, Newton D, Yates J G. High temperature effects on the dense phase properties of gas fluidized beds[J]. Powder Technology, 2001, 120(1): 34-40.

[17] Jean R H, Rhonda J E, et al. Fluidization behavior of polymeric particles in gas-solid fluidized beds[J]. Chemical Engineering Science, 1992, 47(2): 325-335.

[18] 唐利刚, 朱庆山, 段晨龙, 等. 干扰流化床中细粒煤散式流化特性数值模拟研究[J]. 中国矿业大学学报, 2012, 41(1): 86-90.TANG Ligang, ZHU Qingshan, DUAN Chenlong, et al.Simulation study of particulate fluidization characteristics of fine coals in hindered fluidized bed[J]. Journal of China University of Mining & Technology, 2012, 41(1): 86-90.

[19] 楚振峰, 解京选, 李延锋, 等. 液固流化床中物料属性对固体混合物分布的影响[J]. 中国矿业大学学报, 2012, 41(4):620-623.CHU Zhenfeng, XIE Jingxuan, LI Yanfeng, et al. Effect of properties of materials on solids distribution in a binary mixture liquid-solid fluidized bed[J]. Journal of China University of Mining & Technology, 2012, 41(4): 620-623.

[20] SHA Jie, XIE Guangyuan, WANG Hong, et al. Effect of the column height on the performance of liquid-solid fluidized bed for the separation of coarse slime[J]. International Journal of Mining Science and Technology, 2012, 22(4): 585-588.