70kN载荷应变天平校准系统研制进展

谢 斌,史玉杰,易国庆,王 超

(中国空气动力研究与发展中心,四川 绵阳 621000)

0 引 言

风洞天平是一种能感应和测量试验模型上所受载荷的高精度传感测量装置。风洞天平的工作公式通过天平静态校准获得,天平静态校准是天平设计过程中最重要的环节。为了给天平施加校准载荷,测量天平被校准分量的信号输出,需要研发天平校准装置。

国内外天平校准装置主要有单分量人工砝码加载天平校准台、六分量自动天平校准机以及单矢量人工砝码加载天平校准台3种类型。单分量人工砝码加载天平校准台是国内外较早广泛采用的天平校准装置,利用该种装置能够进行天平各元的逐一校准(即:“OFAT”一次一个变量的方式)和多分量校验,它的优点是结构简单和方法准确、校准精度高,是其他类型天平校准装置比较参照的“标准”。尽管单分量人工砝码加载天平校准台优点突出,但其校准过程相当繁琐(对每个校准点,天平轴系相对参考轴系都需要进行水平调整),劳动强度大、校准周期长。

为克服单分量人工砝码加载天平校准台的缺点,20世纪80、90年代,国外开始研发六分量自动天平校准机,现已得到广泛应用。如:美国宇航试验联盟(Aerospace Testing Alliance)的自动天平校准系统(ABCS);德国达姆施塔特技术大学(TUD)为欧洲跨声速风洞(ETW)设计的天平校准机;英国的Qinet iQ天平校准机(BCM)等。不同的自动天平校准机工作原理不尽相同,但总的来说,自动天平校准机是在模拟人工校准的过程,提高了天平校准效率。

在21世纪初,美国NASA兰利研究中心发展了基于MDOE校准方法的单矢量人工砝码加载天平校准台。通过单矢量加载,就能够获得天平校准轴系中所需的六个校准载荷分量。该校准装置结构简单,校准效率高,成本低。

为满足2m量级高速风洞测力试验天平的静态校准需求,在中国空气动力研究与发展中心研制了70kN量级载荷的应变天平校准系统。为了保证天平公式的高精准度,该校准系统采用了传统的单分量砝码加载校准台的方式,但需要提高其工作效率。设备研制基于天平单元校准方法,采用四自由度复位式复位体轴系设计方案。针对四自由度天平校准系统的特点,设计重点围绕大载荷天平校准中砝码自动加载机构研制、精确施力复位和轻质重载刚性加载头设计3个关键技术问题展开。

1 主要技术指标

(1) 校准范围:常规测力天平、半模型测力天平和伞天平等各型高速风洞天平。

(2) 校准载荷:如表1所示。

表1 校准系统设计校准载荷

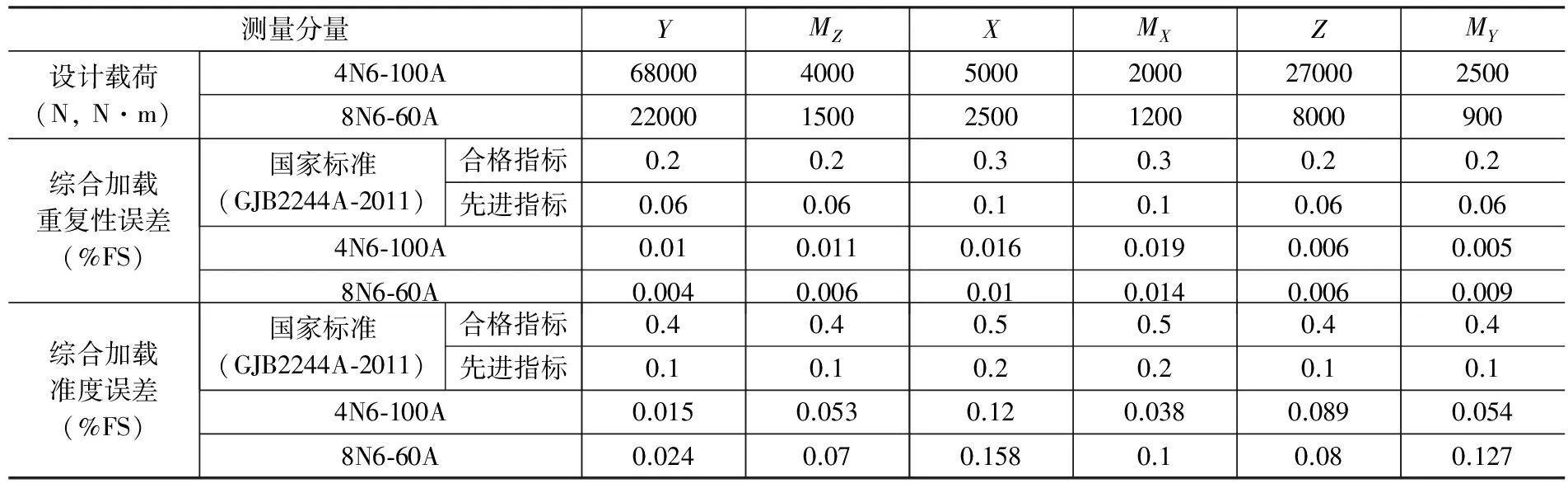

(3)系统设计不确定度:见表2。

表2 校准系统设计不确定度

2 系统研制方案

70kN载荷应变天平校准系统基于天平坐标转换原理,采用四自由度体轴系天平校准系统研制方案。校准中通过天平安装姿态调整(天平体旋转),分别完成正、负升力或正、负侧力方向单方向加载校准(即:Y、MZ、X、MX或Z、MY、X、MX),求取横向和纵向天平校准结果,再以纵横向校准结果合成天平工作公式。

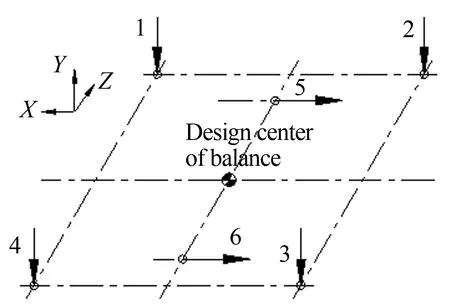

施力系统布局采用6加载点设计(见图1)。各加载点均采用天平设计中心对称布置,其中1~4为法向加载点,通过各加载点载荷配置完成Y、MZ、MX或Z、MY、MX分量加载,5和6为轴向加载点,完成X分量加载。加载力源采用标准砝码,对于施力方向的控制,法向施力点采用重力控制,轴向施力点采用滑轮组控制。

天平复位补偿系统采用α、γ角度复位和法向、轴向线位移补偿机构,其中角度复位通过复位机构带动天平体运动实现,线位移复位采用砝码加载机构和滑轮组跟随运动实现。天平变形测量采用高精度角度传感器和位移传感器。

图1 校准施力系统布局图

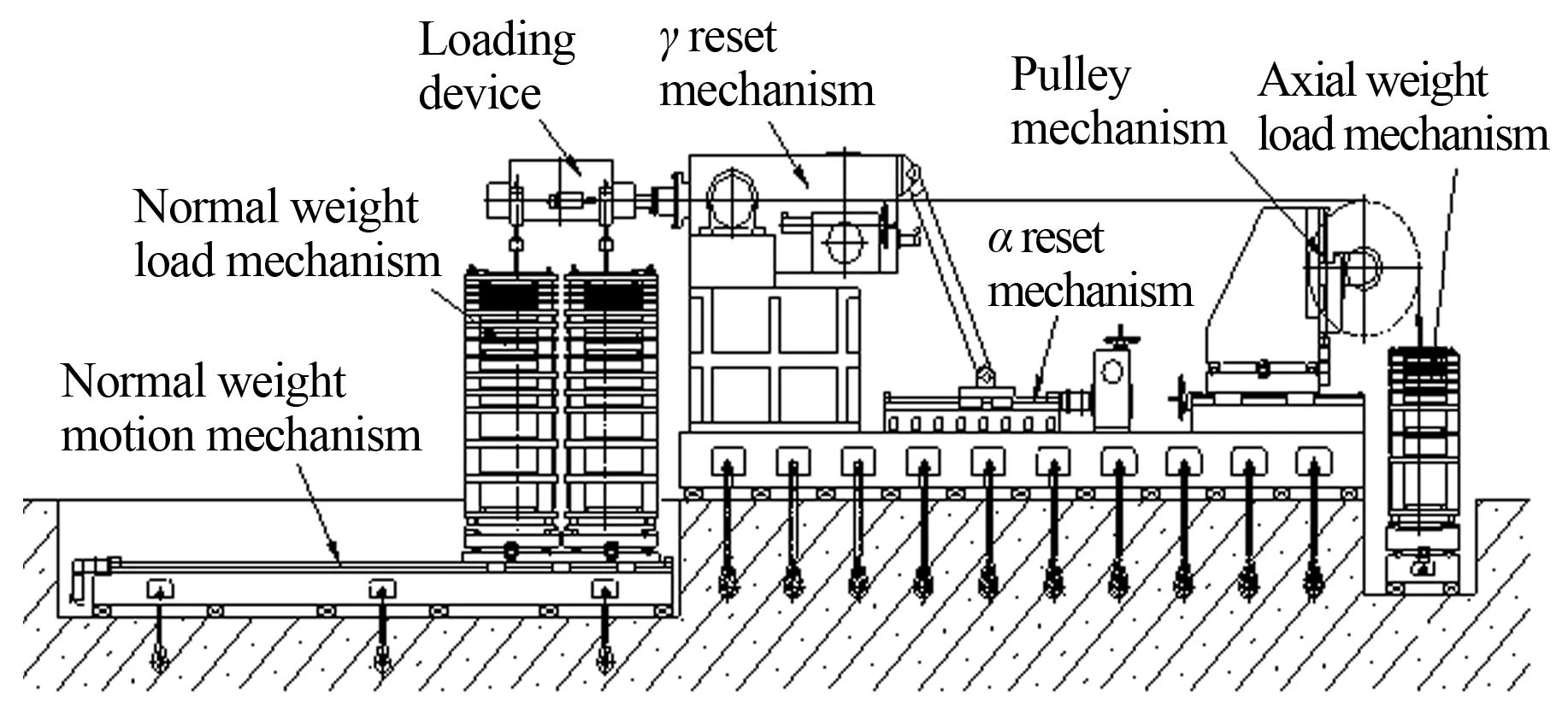

建成后的校准系统由复位补偿机构、砝码加载机构、校准加载头和测控系统等构成,设备结构简图如图2所示。

图2 校准系统结构简图

3 关键设计

3.1复位传动机构

复位补偿机构包括α、γ角度复位机构和法向、轴向位移跟随补偿机构4部分。设计复位运动范围为:α=-5°~5°;γ=0°~360°;LY=-200~350mm;LX=0~3000mm(兼顾安装、调试以及维修要求)。设计中,α角度复位机构重点解决重载(160000N·m)条件下设备可靠性和稳定性问题,γ角度复位机构重点解决传动间隙控制问题。针对上述问题,α复位机构采用两级涡轮蜗杆、滚珠丝杠和二力杆四级传动设计,其中二力杆机构设计有效地降低了驱动载荷,提高了设备整体刚度和运行稳定性和可靠性;γ复位机构采用两级涡轮蜗杆传动,其中涡轮蜗杆采用双导程涡轮蜗杆,并设计消隙电机,以减小传动间隙,提高复位传动精度。通过测试,α和γ复位机构总的传动间隙误差分别为0.68″和0.485″,优于10″的传动精度设计指标。

天平姿态角和位移测量控制分别选用美国Jewell公司LCF-2000-1双轴倾斜仪和英国真尚ZLDS102-250-65-232-I-IN-AL-CG-2型激光位移传感器,其检测精度为0.001°和0.1mm。通过闭环控制,校准系统最终复位精度达到了0.002°,实现了自动精确复位控制。

3.2自补偿砝码加载机构

砝码加载机构(见图3)采用6套砝码组设计,其中法向砝码加载机构设计为4套砝码组,用以实现Y、MZ、MX、Z和MY5个分量载荷施加;轴向砝码加载机构设计为2套砝码组,用以实现X分量载荷施加。砝码组均采用单块砝码独立控制设计,砝码质量5~500kg,砝码质量误差小于0.005%,其中前端法向砝码组设计选用特征砝码13块,可以实现5~2105kg不同砝码质量的自由组合,后端阻力砝码组设计选用特征砝码9块,实现5~1105kg的不同砝码质量的自由组合。砝码采用膜片气缸驱动,通过膜片气缸的顶升运动实现砝码加卸载。砝码吊杆采用分段设计,吊杆与砝码采用锥盘连接定位。锥盘锥度设计为45°,具有自动导正功能。为满足天平法向变形要求,砝码加载机构设计自动升降补偿机构,可实现与天平的法向随动。

该设计相对于传统的砝码串加载机构,具有砝码数量少,砝码加载机构高度低,稳定性好,加载方式灵活等优点,同时膜片气缸加卸载平稳,可维护性好。

图3 砝码加载机构

3.3加载头及施力定位装置设计

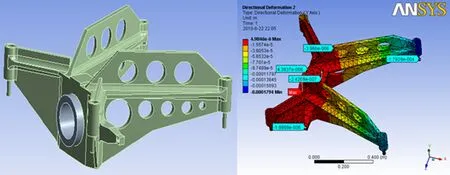

加载头采用六加载点蝶形结构设计(见图4),加载头与天平连接采用嵌套式圆柱法兰结构,其中内法兰通过锥与天平连接,外法兰固定于加载头体上,内外法兰可相对转动,并通过销孔和螺栓连接定位,以满足天平安装姿态调整要求。该结构的特点是:整体质量小、刚度好、定位准确、便于安装拆卸。根据不同载荷天平校准要求,研制30和70kN 2套天平校准加载头。通过结构优化设计,加载头质量控制小于校准载荷的6%,分别为190和360kg,最大形变为0.169mm,最大角位移为9.4″,安装定位误差小于18″。

图4 校准加载头结构简图

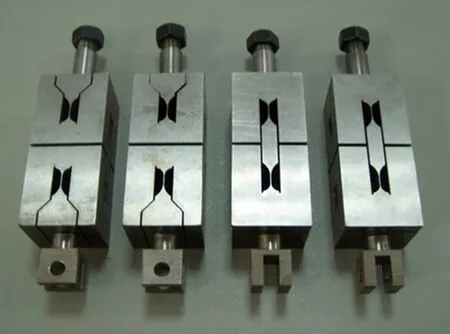

施力定位装置采用双十字铰链结构(见图5)。该结构由连接锥、双铰链、机械限位和关节轴承组成,材料选用马氏体时效钢F141,设计安全系数为3。相对于传统的顶尖施力定位装置,双十字铰链结构承载能力更强,定位精度更高,可满足重载条件下的精确施力定位要求。

图5 十字铰链施力定位装置

3.4校准设备整体刚度和强度分析

校准设备整体刚度、强度分析在ANSYS分析软件平台上完成,计算结果为:设备最大位移为0.988mm,最大应力38MPa,如图6所示。

图6 校准系统强度和刚度分析图

4 系统不确定度分析

综合测量评定加载头加工误差、砝码力值误差、复位角度和位移误差、天平安装误差、滑轮系统摩擦阻力影响、数据采集系统测量误差、天平供电电源等误差源对天平各测量分量的相互耦合影响,完成各影响因素的不确定度评定。基于相互独立不相关原则,采用均方根计算方法,合成标准不确定度。校准系统不确定评定结果如表3所示。

表3 校准系统不确定度

5 校准测试

70kN载荷应变天平校准系统(见图7)于2011年12月在中国空气动力研究与发展中心高速所成功投产应用,应用结果显示:该系统性能稳定、校准精度高,可操作和可维护性好。表4列出了4N6-100A和8N6-60A两台天平校准结果。通过8N6-60A天平采用不同校准设备(70kN载荷应变天平校准系统和BCL-20000天平校准系统)校准结果对比分析,2套校准公式6项主项系数差异小于0.05%;156项干扰系数差异小于0.1%的143项,小于0.2%的13项。分析结果验证了70kN载荷应变天平校准系统校准公式的可靠性。

图7 70kN载荷应变天平校准系统

表4 天平校准结果

6 结 论

(1)基于天平坐标转换原理的四自由度全自动体轴系天平校准系统设计方案,具有技术成熟度高、结构简单、系统精度高、性能稳定好和成本低的特点。

(2) 二力杆传动机构、双导程涡轮蜗杆传动精度高,可实现重载精确驱动。

(3) 基于独立控制原理和膜片气缸驱动技术的砝码自动加载机构,加载方式灵活,可大大减少砝码数量,提高加载的稳定性和效率。

参考文献:

[1]贺德馨.风洞天平[M].北京:国防工业出版社,2001

[2]中国人民解放军总装备部.GJB2244A-2011.风洞应变天平规范[S].北京,2011.

[3]Johnson G I.A new type of calibration rig for wind tunnel balance[R].AIAA 9011 1998.

[4]Dennis Booth,David King,San Diego.Automatic balance calibration system (ABCS) upgrades large (Balances) loading rig(LLR) recommissioning[R].AIAA 2013-0419.

[5]Wang Jinyi,Liu Shuwei.Automatic Repositioning Calibration Rig for Strain Gauge Balance[C]//2ndInternational Symposium on Strain Gauge Balances.UK.1999.

[6]Steinle,Frank W Jr.Modeling of anelastic effects in calibration of a six-component wind tunnel balance[R].AIAA 2000-0150.

[7]Rhew,Ray D.Partnership for the Revitalization of National Wind Tunnel Force Measurement Capability[R].AIAA 2009-1514.

[8]Lynn K C.Thermal and pressure characterization of a wind tunnel force balance using the single vector system[R].AIAA 2011-950.

[9]Ulbrich U.Combined load diagram for a wind tunnel strain-gage balance[R].AIAA 2010-4203.

[10]Bergmann R.An experimental comparison of different load tables for balance calibration[R].AIAA 2010-4544.

[11]Klaus H.The 2ndgeneration balance calibration machine of Darmstadt university of technology (TUD)[R].AIAA 2007-148.

[12]Parker P A.A single-vector force calibration method featuring the modern design of experiments[R].AIAA 2001-0170.

作者简介:

谢斌(1975-),四川绵阳人,高级工程师。研究方向:风洞应变天平研制与应用。通信地址:四川省绵阳市中国空气动力研究与发展中心(621000)。E-mail: xiebin8877@163.com