电动汽车电机用硅钢材料的应用研究进展

石文敏,刘 静,曹海东,冯大军

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2.上海大学,上海,200072;3.国家硅钢工程技术研究中心,湖北 武汉,430080)

电动汽车已逐渐成为世界汽车工业的主要发展方向,大多数的欧洲国家和中国汽车生产厂家开始加快纯电动汽车和混合动力汽车的研制步伐。电工钢板是电动/混合动力型汽车(HEV)和电动汽车(EV)驱动电机铁芯的专用材料,它的性能和质量的好坏直接影响着汽车的性能[1]。

相比一般标准电机用无取向电工钢,电动汽车牵引电机用无取向电工钢的性能要求更高。由于电机需要更高的转速,为提高高转速下的效率,对硅钢片高频下的铁损要求更高;为提高电机输出转矩,减小电机体积,对硅钢片高频下的磁感应强度要求也更高。在电机生产的不同阶段,硅钢叠片都会受到应力的作用,应力会影响硅钢片的磁性能。电机所受应力主要来自于硅钢片的冲片和叠片铁芯的紧固、热套及压力装配成型等一系列加工和紧固操作过程。另外,电驱动电机特别是永磁同步电机高速旋转下产生的热量使电机处于高温运行环境中,其工作磁场往往是带谐波的非正弦磁场,而硅钢片标准磁性测试的外界环境为常温,外加磁场为严格的正弦磁场。因此,考虑到电机加工过程和实际运行环境对硅钢片性能的影响,有必要对相关因素进行综合研究。本文对车用电机用无取向电工钢的应用技术研究进行简要介绍,主要包括铁芯加工装配工艺对硅钢片磁性能的影响,以及电机运行环境包括温度和谐波对硅钢片性能的影响,并就这些方面国内外的研究进展进行简要介绍与分析,针对不同的影响因素提出优化电机设计的方法。

1 加工方式对电机铁芯用硅钢材料性能的影响

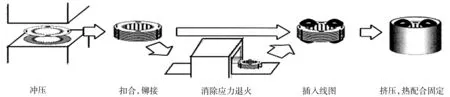

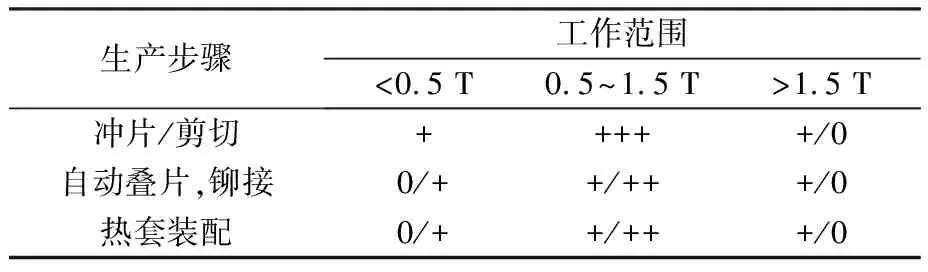

电机铁芯生产的主要工序如图1所示[2]。电工钢板一般是采用冲压模具进行高速连续冲压制成电机所需的形状,然后用铆接的方法将大量的电工钢片固定,再用螺栓紧固。有的铁芯铆接固定后为了提高其磁性能会进行消除应力退火,并在插入线圈绕组后进行热压装配,将其固定到机壳内。生产步骤中各流程对材料性能的影响程度如表1[3]所示。由表1中可以看出,冲片/剪切对硅钢片的性能影响最大,尤其是电机工作在0.5~1.5 T的磁感应强度范围内时;而铆接/自动叠片和热套装配工艺也会对硅钢片的性能产生一定影响。

图1 电机铁芯制造的主要工序Fig.1 Main production processes of the motor iron core

一系列的加工和紧固操作将应变引入到电工钢板材料之中。因此,一般情况下,电机的铁损会大于根据爱泼斯坦实验测出的材料铁损。也就是说,在电机设计和制造工艺中必须考虑并尽量减小装配因素对铁损的影响,以进一步提高电机的性能。

表1生产各流程对电机铁芯材料性能的影响程度

Table1Effectoftheproductionprocessonthepropertiesoftheironcorematerial

生产步骤工作范围<0.5 T0.5~1.5 T>1.5 T冲片/剪切+++++/0自动叠片,铆接0/++/+++/0热套装配0/++/+++/0

注:0表示无影响;+表示影响小;++表示影响一般;+++表示影响较大。

1.1 冲片应变的影响

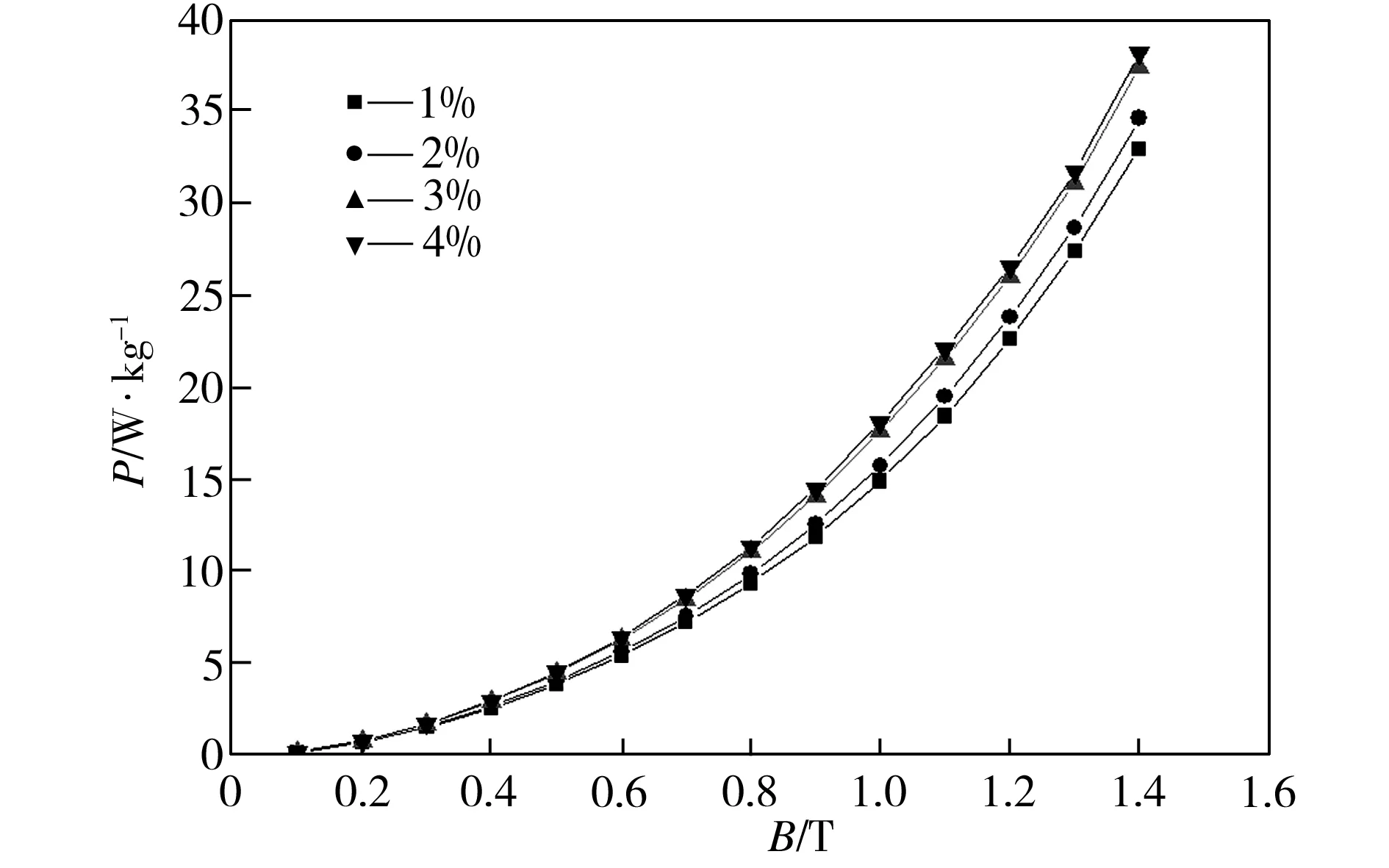

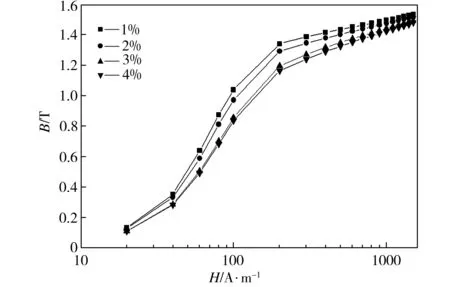

因为电工钢板都要经冲片制成电机铁芯,所以了解冲片引起的材料性能的变化是十分重要的。吕平等[4]认为硅钢片在冲剪时产生冲切应力使冲片局部发生塑性变形,沿剪切线约0.5~1 mm宽度的边缘出现晶粒歪曲、晶格畸变、磁畴被破坏等,从而使硅钢片导磁性能恶化, 铁损增加, 并称这种现象为“冲剪边缘效应”。图2给出了不同应力影响区域材料在400 Hz下的铁损曲线和磁化曲线,图中不同符号对应的百分比数值表示应力影响区宽度占整个材料宽度的比率。在冲片状态下,当冲片宽度变窄时,随着应力影响区域的扩大,铁损P逐渐增加,而磁感应强度B逐渐下降。冲剪应力对低端磁感应强度的影响较大,而对饱和状态的磁感应强度影响不大。导致这种结果的原因主要是冲片时在电工钢板内产生了局部塑性变形和由塑性变形引起的弹性应力[5]。黄力明等[6]认为冷轧硅钢片在冲剪加工时,其边缘产生的塑性变形范围是相对固定的,也就是说,其边缘影响即冲剪应力并不随冲剪宽度的变化而产生明显变化,冲剪应力将在相对固定的范围内产生,故对冲剪宽度大的冷轧硅钢片,边缘影响相对要小,而对宽度窄的冷轧硅钢片,边缘影响相对要大。

Vandenbossche等[7]对不同剪切宽度的M235-35A牌号无取向硅钢材料的磁性能进行分析,并运用数学模型对应力影响区内磁导率的分布进行了计算,认为越靠近边缘部位,磁导率恶化越明显,而且外加磁场越低,磁导率恶化也越明显。而冲剪导致硅钢铁损的恶化主要有两个原因:①直接增加冲剪边缘的磁滞损耗从而导致总铁损的增加;②由于边部磁导率下降导致磁极化强度下降,为了获得原有的磁极化强度,就需要提高铁芯中的磁通量,间接改变了叠片内部的磁化特征,导致铁损增加。

(a)不同应力影响区下材料的铁损曲线

(b)不同应力影响区下材料的磁化曲线

Fig.2Effectofstresszoneonthemagneticpropertiesofthematerials

对冷轧冲片采取合适的消除应力退火措施可消除或削弱冲片的冲剪边缘效应, 使冲片的高导磁性能得到恢复,由退火后硅钢材料所制造电机的电压电流关系试验曲线与原冷轧硅钢片的磁化曲线相接近或吻合,这给电磁设计采用高磁密硅钢材料提供了可靠的保证,能充分发挥冷轧硅钢片磁性能的优势,使冲片冲剪边缘0.5~1 mm得到充分有效的利用,为节约电磁材料和缩小电机主要尺寸创造了条件。黄力明等[6]的研究结果表明,30 mm宽度的50W600试样剪切成不同宽度试样再进行拼接,经过退火消除应力后,铁耗可降至原有水平甚至更低,如试样宽度由30 mm变为3 mm时,铁耗P1.5/50由5.84 W/kg增至7.57 W/kg,相当于降低了2个牌号;经退火消除应力后,3 mm试样的铁耗P1.5/50由7.57 W/kg降至4.97 W/kg,相当于升高了3个牌号,铁耗低于原有水平,同时磁感应强度也有较大的改善,接近于原有水平。这为开发高效率电机提供了一个降低铁耗的工艺措施。但在生产上应用,还应对退火设备、退火温度、保护气体、生产效率、成本等各个方面进行研究。

吕平等[4]还从电机设计的角度提出为减轻冷轧硅钢片的冲剪边缘效应, 定转子槽形(如凸形槽、平底槽、梨形槽的槽肩等) 若有尖角应最大程度地采用圆角加以改善, 减少尖角处产生晶粒歪曲、晶格畸变和磁畴凌乱, 考虑冲剪边缘效应的特点和波及的范围, 优化槽形结构可减轻冷轧冲片冲剪边缘效应的影响, 这是电机设计中很实用而且又简单易行的措施之一。

1.2 铆接/扣片的影响

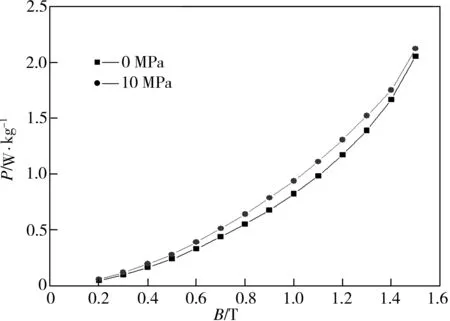

铁芯定子和转子在铆接/扣片时,厚度方向的压应力也会导致铁损的增加和磁感应强度的降低(见图3)。Miyagi等[8]研究了厚度方向压应力对无取向电工钢磁性能的影响,发现在厚度方向的压应力下,轧向和横向材料的磁导率都下降,试样的磁各向异性降低。厚度方向施加压应力,横向试样的磁滞损耗增量很小,而轧向试样的磁滞损耗上升较快。当厚度方向的压应力增加时,轧向和横向材料的涡流损耗在1.0T以上的高磁感点下都明显增加,通过测试表明当垂直压力在10 MPa以下时,材料的电阻率几乎不受压应力的影响,因此可以认为1.0 T以上涡流损耗随厚度方向压应力的增加来自于额外损耗的增加。Kurosaki等[3]研究了不同铆接点数对硅钢环形试样磁性能的影响,认为6个铆接点的材料铁损高于3个铆接点材料的铁损,主要是由于涡流损耗的增加,而磁感应强度相差不大,即厚度方向应力越大,则材料铁损越大,而对磁感应强度影响不大。如果由于压应力导致磁性能的变化程度已知,就可以提前判断电机中磁性能的恶化情况[8-10]。

(a)铁损曲线

(b)磁化曲线

Fig.3Effectofcompressivestressinthethicknessdirectiononmagneticpropertiesofthematerials

在电机设计中,增加铆接点、提高铆接力显然对铁芯材料的磁性能不利,但如果叠片间铆接结合力不足,就会导致叠片系数下降,且叠片间的间隙也会导致涡流损耗增加,因此控制叠片间铆接应力大小对铁芯的性能起着不可忽视的作用。

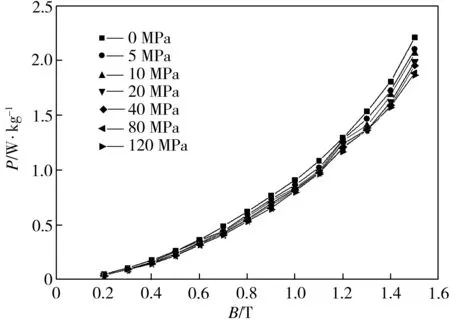

1.3 热套应力的影响

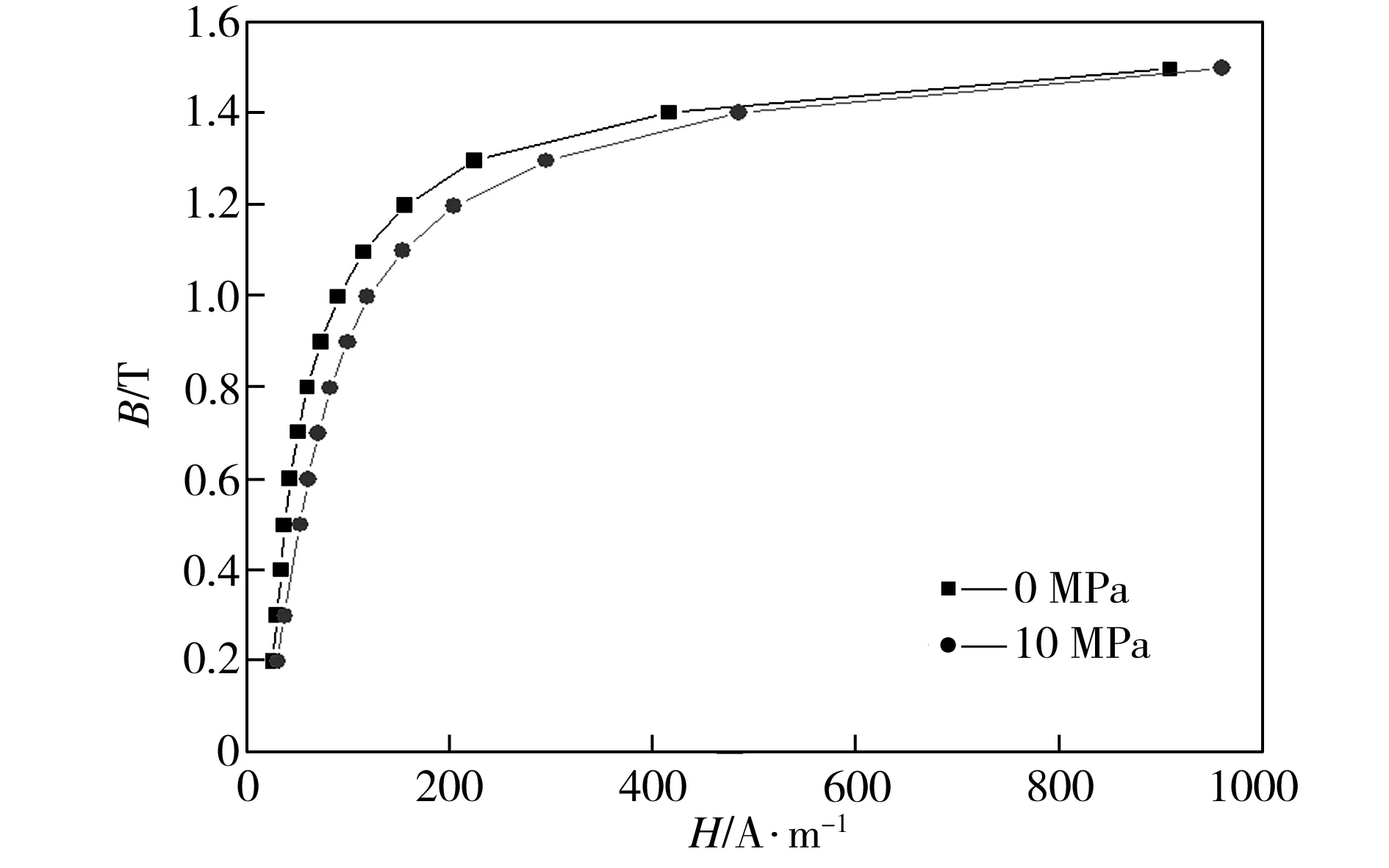

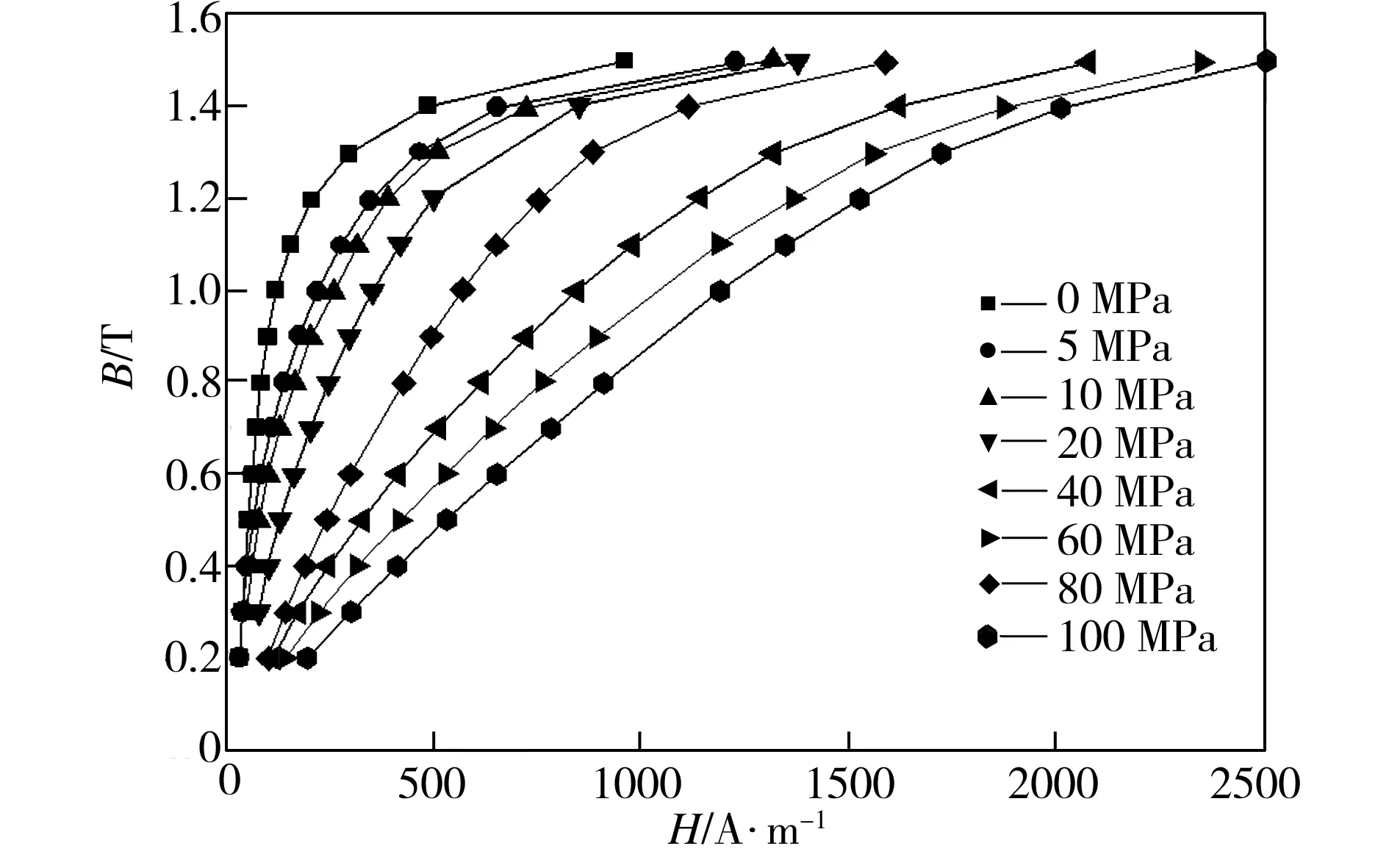

为将铁芯固定在电机壳体内,需要采用压入或热压装配的方法,由此在铁芯内形成的残余应力会使电机的铁损增大。图4所示为平行于板面的压应力对铁芯材料磁性能的影响。从图4中可以看出,当受到压应力时,在各个磁通密度下铁芯铁损都显著增加,但磁感应强度却随着压应力的上升大幅下降,特别是在低磁场下磁感应强度下降尤为显著。Nakaoka等[9]认为这是因为磁化曲线快速上升阶段即磁畴壁不可逆移动阶段容易受到应力应变的影响,应力应变不仅引起磁滞损耗的增加,还引起涡流损耗的增加。另外,应力应变的影响促进了铁芯内磁通量分布的不均匀程度。Fujisaki等[11]同样研究了压应力和拉应力对硅钢片磁性能的影响,发现随着压应力的增加,硅钢片铁损逐渐增加,磁感应强度逐渐降低,而施加拉应力有利于硅钢片磁性能的改善。Miyagi和Takahashi等[12-13]进行了弹性应力对无取向电工钢板铁损影响的研究,认为电机的热套装配有时会产生超过100 MPa的压应力,因此电工钢特别是高牌号电工钢的磁性能容易恶化;随着压应力的增大,相对磁导率降低,而铁损上升;压应力小于50 MPa时电工钢磁性能的恶化相当明显;压应力在50 MPa以上时电工钢轧向和横向的磁性能区别变小;磁滞损耗和涡流损耗随着压应力的增加而增加,磁滞损耗的增加主要是由于压应力下的矫顽力的增加。

(a)铁损曲线

(b)磁化曲线

Fig.4Effectofcompressivestressinthehorizontaldirectiononmagneticpropertiesofthematerials

Bultea等[14 ]认为当试样施加机械外力后,其磁性能将发生显著变化,在钢铁材料中,磁场方向的压应力使磁化困难,而拉应力使磁化容易。这些影响可用磁畴壁的结构而非它们的运动来解释。磁畴在共格晶体点阵区域内形成,并且沿易磁化方向取向,在90°畴壁中,没有自旋沿易磁化方向排列,在180°畴壁中,畴壁的中心沿易磁化方向排列,而其他的畴壁自旋沿难磁化方向排列。畴壁内的自旋类似于畴壁内磁矩的可逆旋转,它是由对抗反作用各向异性力的高外加磁场产生的。

当畴壁为不易对齐磁矩的有效集合时,它们将受到外加应力的影响。当外加应力对畴壁产生单向有效压力时,90°畴壁将发生运动,对180°畴壁的压力将是双向的但方向相反,因此畴壁的厚度将发生轻微改变,但其位置不会变化。在钢铁材料中,当试样处于非零净磁化状态时,应力将影响其磁化过程,它会通过90°畴壁的运动降低(通过压应力)或提高(通过拉应力)有利取向畴壁的尺寸大小[14]。因此,当施加压应力时,90°畴壁的运动将降低有利取向畴壁的尺寸从而导致磁性能恶化。

Kawabe等[15]认为铁磁材料在磁化时由于磁致伸缩产生了弹性应力。磁化时铁芯要伸长而又受限制不能伸长时,就在内部产生应力。对于硅钢,磁致伸缩λs>0,在施加拉力(σ>0)的情况下,磁化方向与应力方向的夹角θ=0°时磁弹性能Eσ最低,此时磁化强度方向转向拉力方向,促进了磁化;在施加压力(σ<0)的情况下,θ=90°时Eσ最低,此时磁化强度方向转向与压力垂直的方向,阻碍了磁化。

因此,电机设计人员在电机设计时应充分考虑热套应力对铁芯材料性能的影响,在保证电机安全牢靠的前提下,选择合适的热套工艺参数,包括外壳加热温度和冷却介质、冷却速度,以便充分利用铁芯材料的性能优势。

2 运行环境对电机铁芯用硅钢片性能的影响

2.1 温度的影响

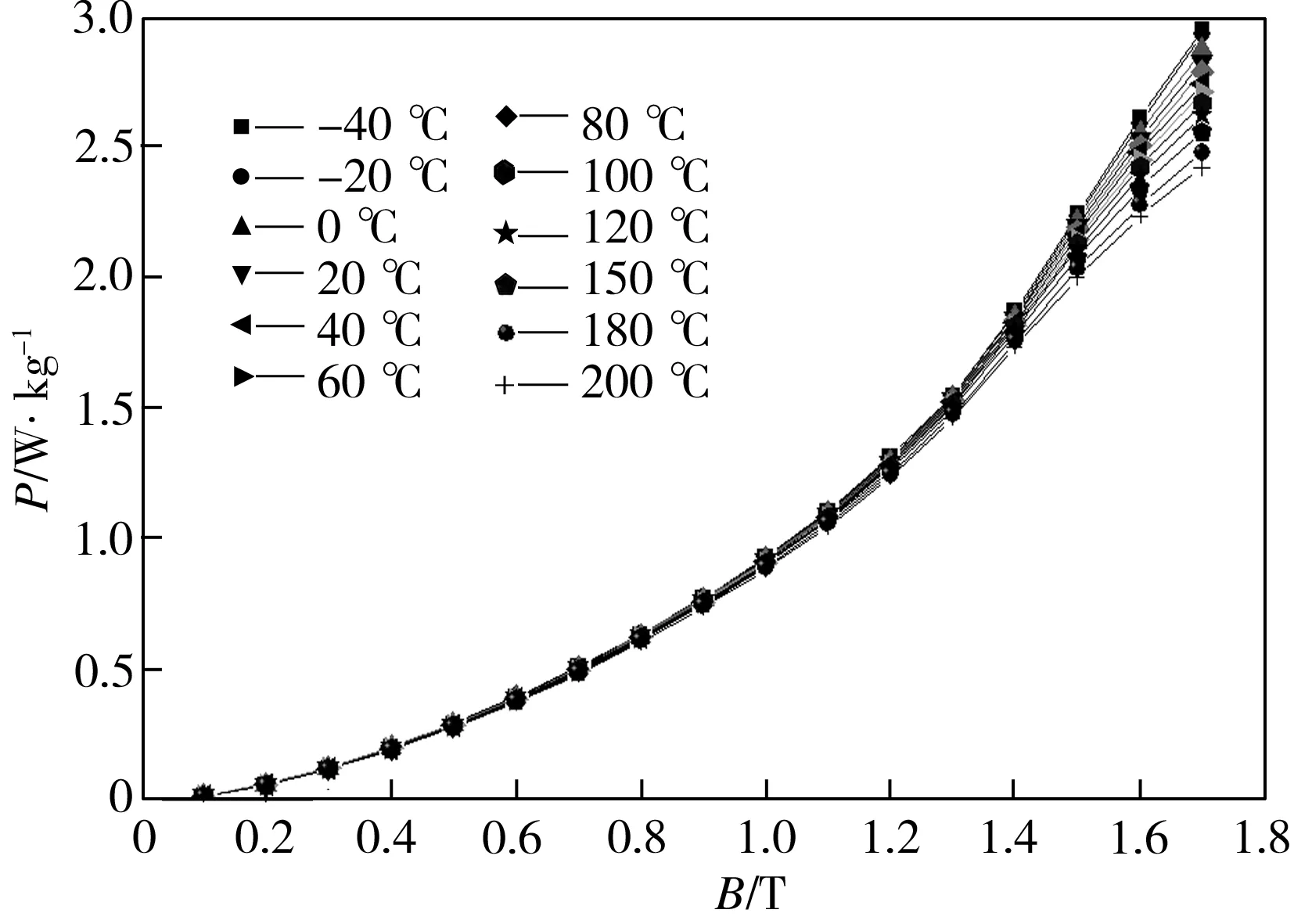

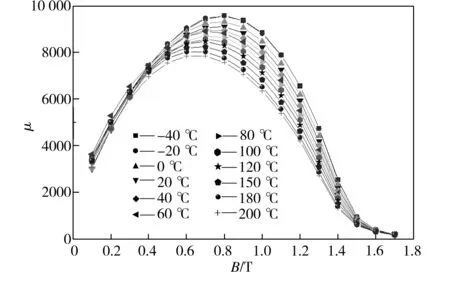

电机等电磁设备的最优设计往往通过有限元分析完成。但由于硅钢材料经常会在高温或低温下使用,例如电动汽车中电机的工作温度可高达200 ℃,高速旋转下的转子对环境温度也十分敏感[16],因此如果使用室温下的磁特性来分析电机的磁性就会出现偏差。图5所示为温度对35W250硅钢片磁性能的影响。从图5中可以看出,低磁感应强度下硅钢片铁损受温度变化的影响不明显,而1.5 T以上的磁感应强度下,硅钢片铁损随着温度的上升明显降低。温度对0.5~1.4 T的中等磁感应强度下的硅钢片磁导率影响较为显著,随着温度的上升,磁导率逐渐下降,而对低磁感应强度和高磁感应强度下的硅钢片的磁导率影响不大明显。

(a)铁损曲线

(b)磁导率曲线

Fig.5Effectoftemperatureonmagneticpropertiesof35W250siliconsteel

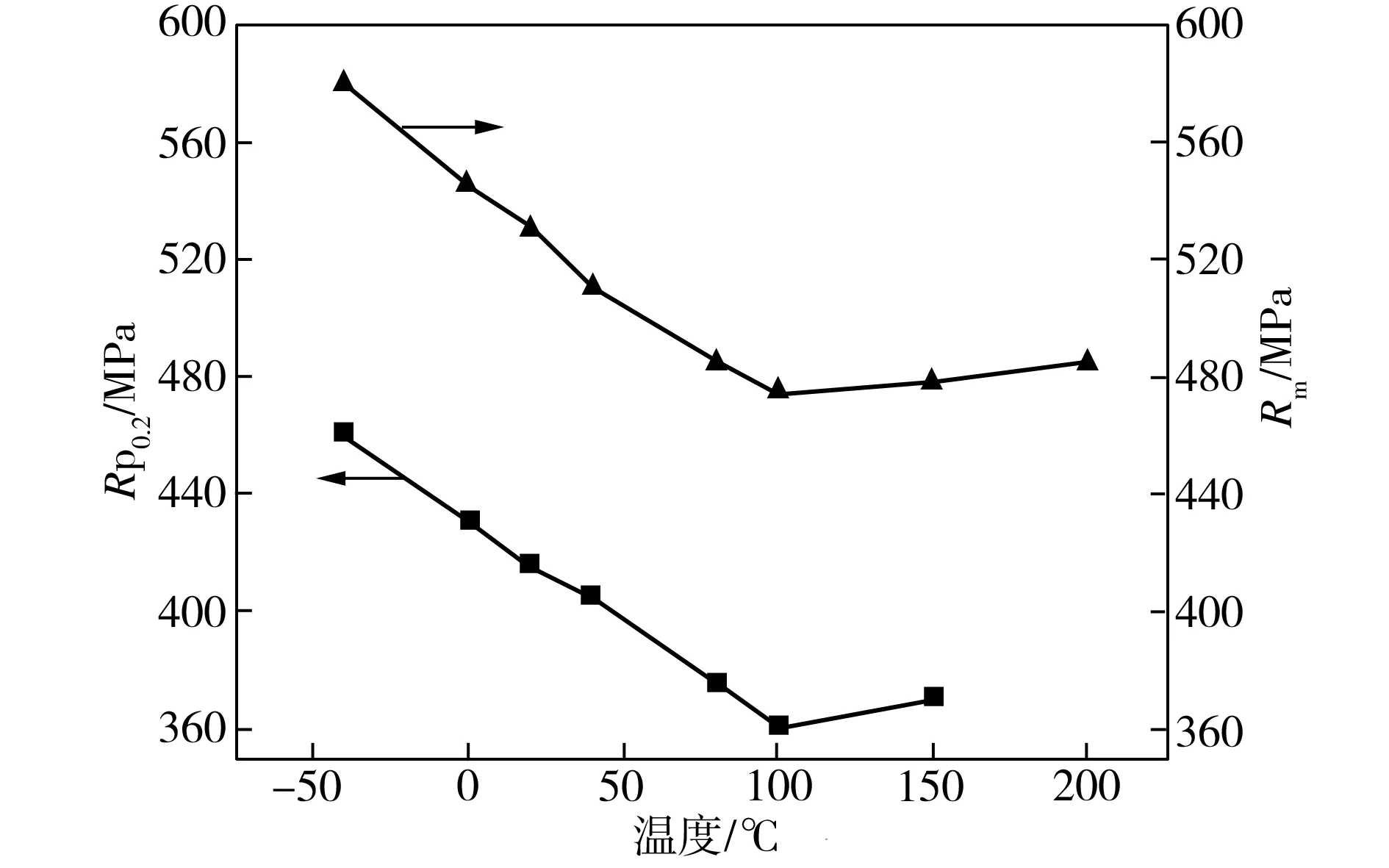

图6所示为温度对30W250牌号硅钢片机械性能的影响。由图6中可以看出,在100 ℃以下时,材料屈服强度和抗拉强度随着温度的上升逐渐下降,而在100 ℃以上时,材料屈服强度和抗拉强度随温度的上升有小幅反弹。Nakaoka等[16]研究了温度对35A250硅钢铁损的影响,其研究结果表明,当温度在40~100 ℃时,随着温度的上升,材料铁损逐渐降低,且铁损的降幅越来越小。Takahashi等[17]研究了温度对35A360环形材料磁性能的影响,发现温度低于500 ℃时材料的磁导率随温度的变化不明显,而温度高于500 ℃时随着温度的上升材料的磁导率显著下降。材料铁损随着温度的下降逐渐下降则主要是由磁滞损耗随着温度的上升而下降造成的。

图6 温度对35W250牌号硅钢片机械性能的影响

Fig.6Effectoftemperatureonthemechanicalpropertiesof35W250siliconsteel

对于电机来说,温度上升有利于铁芯损耗的下降,这对提高输出功率从而提高电机效率有一定作用,但是,电机中的许多部件都有一定的耐用温度,温度过高对其使用效能及寿命都有一定影响,另外,温度上升导致铁芯材料磁导率下降,当电机需要在某一磁感点下工作时,所需的外磁场即对应的励磁电流就越大,这会导致绕组铜损的增加。因此,从电机的设计角度来讲,如何提高散热性能来控制电机工作温度成为提高电机效率、延长电机寿命的一个重要方面。

另一方面,在一定温度下,温度上升导致硅钢片强度下降,使转子整体的抗变形能力下降,从而导致转子与定子间的气隙宽度发生变化,这将直接影响到电机的性能。另外,由于电机高速运转下转子的离心力较大,特别是在磁桥处由于宽度较窄导致应力高度集中[18-19],因此,强度的下降容易导致磁桥处抗变形能力下降甚至发生断裂,给电机运行造成安全隐患。

2.2 谐波的影响

电动汽车永磁同步电机采用PWM(变频器)进行调速,电机中的工作磁场往往是非正弦波状态。研究表明,永磁无刷电机中定子齿部基波波形上存在强烈的脉冲信号,这些脉冲由电枢电流的快速变化产生,并随着电枢电流的增大而加强,傅里叶分析的结果表明这些脉冲信号会产生3次、5次、7次和更高次数的谐波,更高次数的谐波会加在基波磁密波形上。

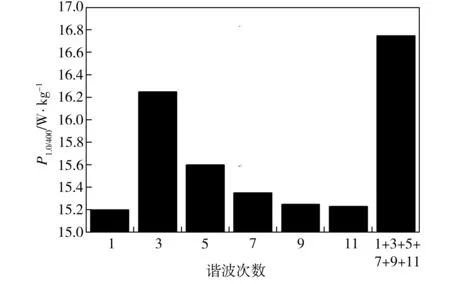

变频器输出的谐波分量会在电机定、转子铁芯中产生附加铁损[20-21],如图7所示。在电驱动电机仿真时,如何正确预测非正弦激励下硅钢片材料特性是一个亟待解决的重要课题。因此,从提高分析的精度出发,在对电机不同工作状态进行分析和仿真时必须采用对应激励下测量的硅钢片材料特性数据[22-24]。Nam等[21]结合磁密波形图,采用傅里叶变换法和软件对铁损进行了分析计算,认为当考虑谐波作用时,电机的实际铁损是可以进行准确计算的。方瑞明等[23]采用谐波分析法进行高速变频电机仿真,将非正弦激励求解问题转换为传统的正弦激励求解问题,解决了非正弦激励下硅钢片材料特性数据难以获得的难题,应用三层前向神经网络实现硅钢片材料特性预测,可以利用神经网络的泛化能力,从硅钢片制造商提供的有限数据出发,预测硅钢片在不同频率正弦激励下的磁化曲线和损耗曲线。

图7 含有不同次数谐波对材料铁损的影响Fig.7 Effect of harmonic on the iron loss of the materials

Seo等[25]认为在较低的磁感应强度工作点下,谐波损耗的比例比在其他情况下要大。转子脉振产生的9次谐波引起的谐波损耗随着转速的不同变化最为显著。

从电机设计角度来看,谐波的存在已成为电机设计中难确定的因素,对铁芯材料的磁性能存在不利影响,因此应尽量优化电机设计,减少谐波的存在,或者在设计过程中充分考虑谐波对铁芯材料的影响,从而为设计者提供相关的设计依据。

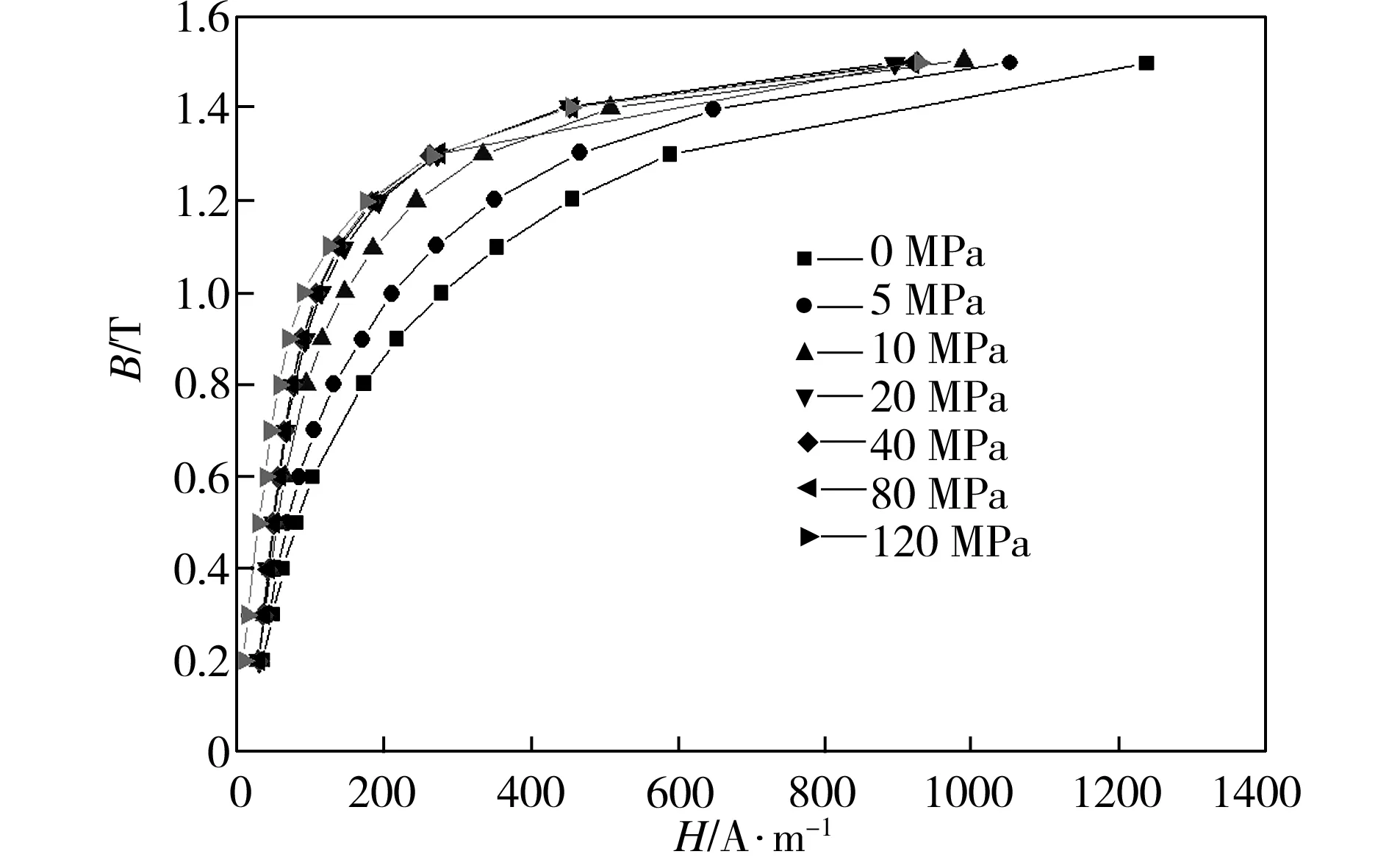

2.3 转子离心力的影响

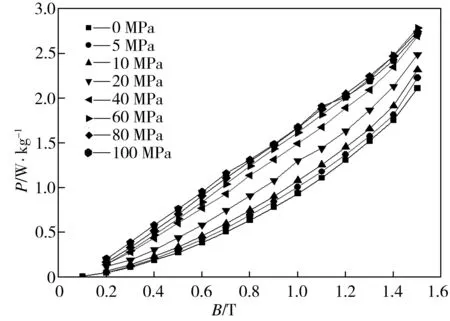

除了强度以外,转子用无取向电工钢板最重要的特性就是磁通密度。IPM电机充分利用了磁阻转矩,电机转子用材料的磁通密度直接影响到转矩的大小,磁通密度低则无法得到理想的转矩。转子用无取向电工钢板的另一特性就是铁损。铁损是由不可逆的畴壁移动引起的磁滞损耗和磁化引起的涡流损耗组成的,电工钢板的总损耗由这两种损耗的总和来评价。转子产生的铁损对电机的效率没有太大的影响,但转子产生铁损时发出的热对永磁体具有消磁的作用,间接地恶化了电机的性能。图8给出了不同拉应力条件下35W250材料的铁损曲线和磁化曲线。由图8中可见,随着离心应力的增大,硅钢片的磁性能有明显的改善。Fujisaki等[11]研究表明拉应力能使硅钢片铁损和磁感应强度得到明显改善。Nakaoka等[9]认为这是因为沿着磁化方向附加拉伸应力会使磁畴壁容易移动,从而改善磁化曲线快速上升部分的形状。

(a)铁损曲线

(b)磁化曲线

Fig.8Effectoftensilestressinthehorizontaldirectiononmagneticpropertiesofthematerials

因此,仅从电机的性能角度来讲,高转速产生的离心力有利于改善铁芯材料的磁性能,从而提高电机的性能。

3 结语

本文主要结合目前国内外的相关研究成果,从硅钢片应用技术的角度阐述了电驱动电机铁芯加工工艺对硅钢材料性能的影响,并结合电机运行环境介绍了包括温度、谐波、离心应力等对硅钢材料性能的影响,认为在电机实际制造过程中,应选择合适的模具和冲片工艺,尽量减少加工应力对硅钢片性能的影响;在电机设计过程中,应根据电机具体参数和性能要求,综合考虑温度、谐波、离心应力等各种因素对硅钢片性能的影响。由于电机铁芯实际冲压工艺和电机实际运行环境复杂,相关因素的影响更为复杂,因此,对复杂条件下硅钢片性能的仿真还需要进一步加大研究力度。

[1] Tietz M,Biele P,Jansen A,et al. Application-specific development of non-oriented electrical steel for EV traction drives[C]//Proceedings of 2012 International Electric Drives Production Conference.Nuremburg:IEEE,2012:1-5.

[2] Yabumoto M,Wakisaka T,Kaido C. Improvement of motor core performance by practical use and developed evaluation technique for electrical steel[C]//Proceedings of the 20th Annual Conference on Properties and Application of Magnetic Materials.Chicago:IEEE,2001:22-24.

[3] Yousuke Kurosaki, Hisashi Mogi, Hiroyasu Fujii,et al. Importance of punching and workability in non-oriented electrical steel sheets[J].Journal of Magnetism and Magnetic Materials,2008,320:2474-2480.

[4] 吕平,李振宇,李积继. 消除冲剪边缘效应恢复冷轧硅钢片的高导磁性能[J].防爆电机,2004(4):12-14.

[5] 丁萍,裴陈新,朱涛,等.加工应力对不同牌号无取向电工钢检测结果的研究[J].安徽冶金,2008(3):15-17.

[6] 黄力明,赵炘华.冲剪加工对冷轧硅钢片磁性能影响的试验研究[J].中小型电机,2004,31(3):10-13.

[7] Lode Vandenbossche,Sigrid Jacobs,Francois Henrotte, et al.Impact of cut edges on magnetization curves and iron losses in e-machines for automotive traction [C]//The 25th World Battery,Hybrid and Fuel Cell Electric Vehicle Symposium and Exhibition.Shenzhen:IEEE,2010:5-9.

[8] Miyagi D,Aoki Y,Nakano M, et al. Effect of compressive stress in thickness direction on iron losses of nonoriented electrical steel sheets[J]. IEEE Transactions on Magnetics, 2010,46(6):2040-2043.

[9] Nakaoka M,Takahashi N,Kawabe M, Investigation of the correlation between compressive force in the thickness direction and magnetic properties using a single-sheet tester[J]. Journal of Magnetism and Magnetic Materials, 2004,28(5):727-730.

[10]Kaido C,Mogi H,Hanzawa K,et al.Laminating directional stress dependence of laminated electrical steel sheet core and 3-dimensional stress dependence modeling[C]//Proceedings of Joint Technical Meeting on Static Apparatus and Rotating Machinery.IEEJ,2003:82-84 .

[11]Fujisaki K,Satoh S. Numerical calculations of electromagnetic fields in silicon steel under mechanical stress[J]. IEEE Transactions on Magnetics, 2004,40(4):1820-1825.

[12]Miyagi D, Miki K, Nakano M. Influence of compressive stress on magnetic properties of laminated electrical steel sheets[J]. IEEE Transactions on Magnetics,2010, 46( 2):318-321.

[13]Takahashi N, Miyagi D. Examination of magnetic properties of electrical steels under stress condition[C]//Proceedings of the International Conference on Electrical Engineering.Okinawa:IEEJ,2008:1-5.

[14]Bultea D P,Langman R A. Origins of the magnetomechanical effect[J]. Journal of Magnetism and Magnetic Materials,2002,251:229-243.

[15]Kawabe M,Nomiyama T,Shiozaki A ,et al. Magnetic properties of particular shape specimen of nonoriented electrical steel sheet under compressive stress in thickness direction[J]. IEEE Transactions on Magnetics,2012,48(11):3462-3465.

[16]Masayoshi Nakaoka, Atsushi Fukuma, Hiroyuki Nakaya,et al. Examination of temperature characteristics of magnetic properties using a single sheet tester[J]. IEEJ Transactions on Fundamentals and Materials,2005,125(1):63-68.

[17]Takahashi N, Morishita M, Miyagi D, et al. Examination of magnetic properties of magnetic materials at high temperature using a ring specimen[J]. IEEE Transactions on Magnetics, 2010,46(2):548-551.

[18]Ichiro Tanaka,Hirokatsu Nitomi,Kenji Imanishi1,et al. Application of high-strength nonoriented electrical steel to interior permanent magnet synchronous motor[J]. IEEE Transactions on Magnetics, 2013,49(6):2997-3001.

[19]Jae-Woo Jung, Byeong-Hwa Lee. Mechanical stress reduction of rotor core of interior permanent magnet synchronous motor[J]. IEEE Transactions on Magnetics, 2012,48(2):911-914.

[20]Katsumi Yamazaki,Yoshiaki Seto. Iron loss analysis of interior permanent magnet synchronous motors-variation of main loss factors due to driving condition[J]. IEEE Transactions on Industry Applications,2006,42(4):1045-1052.

[21]Hyuk Nam,Kyung-Ho Ha,Jeong-Jong Lee.A study on iron loss analysis method considering the harmonics of the flux density waveform using iron loss curves tested on Epstein samples[J].IEEE Transactions om magnetics,2003,39(3):1472-1475.

[22]方瑞明.非正弦电压下硅钢片材料特性的预测[J].变压器,2004,41(5):13-15.

[23]方瑞明,马宏忠. 高速变频电机仿真中硅钢片材料特性预测研究[J].微特电机,2004(3):15-17.

[24]方瑞明,王榕.基于谐波分析法的高速变频电机铁耗计算方法[J]. 电机与控制学报,2004,8(1):25-27.

[25]Jang-Ho Seo,Tae-Kyung Chung,Cheol-Gyun Lee,et al. Harmonic iron loss analysis of electrical machines for high-speed operation considering driving condition[J].IEEE Transactions on Magnetics, 2009,45(10):4656-4659.