胶粘剂老化机理及研究进展(上)

尹文华,陈燕,冯志新

(广州合成材料研究院有限公司,广东广州510665)

胶粘剂(adhesive)又叫粘合剂[1],是一类通过界面的粘附和内聚等作用,能使两种或两种以上的制件或材料连接在一起的天然的或合成的、有机的或无机的物质,习惯上简称为胶。胶粘剂作为五大高分子材料中的一类,随着国民经济与科学技术的发展,已成为高新技术发展中一种不可缺少的新型材料,在国民经济的各个部门及日常生活的相关领域得到了极其广泛的应用,广泛应用于包装、建筑、汽车、电子、制鞋、纺织、塑料、木材、光学、医疗卫生、航天航空、海洋运输等领域。但随着对材料的性能要求的提高,胶粘剂的老化失效问题日益严重。国内学者多关注新型品种的开发及性能的提高,而对其环境行为与老化失效规律的研究报道甚少,远远未达到与材料实际应用相适应的水平,极大限制了胶粘剂新材料的应用与发展[2]。

另一方面,随着胶粘剂在各行业中应用比例的增加,材料使用寿命及安全性问题成为关注的问题,无论是制造商或是使用者都迫切地想知道这种材料究竟能使用多久?何时将失效?材料的服役行为、使用寿命对国民经济、国防安全至关重要,一旦发生失效,会造成严重的后果,特别是当用于如飞机发动机、汽车刹车装置等关键部位的材料失效时,其带来的灾难后果是难以估量的。因此,对胶粘剂材料的老化机理及评估使用寿命展开研究显得非常重要。

鉴于此,本文对国内外胶粘剂老化机理的相关文献进行了整理,以期为今后研究工作的开展做出有益的指导。

1 胶粘剂材料的老化机理

胶粘剂作为高分子材料的一种,其老化过程与其它类型高分子材料近似,主要是受到环境中光、热、氧及化学介质等的影响而发生内部结构的改变,进而引起材料外观、物理性能等方面的劣化而丧失了其功能和使用价值。但胶粘剂材料受到环境各因素影响的程度又与其它类型高分子材料有所区别,因其大多被胶接物包裹,对光辐照不敏感,老化主要受水(气)及热的影响。研究发现,胶接破坏常始于构件的暴露边缘,常发生在界面处,一般多属于腐蚀-粘附破坏类型。

1.1 水(气)老化

水分子不仅能破坏聚合物分子间的氢键、次价键或化学键,对聚合物产生增塑或降解作用,更主要的是由于水分子很小,极性又很大,很容易沿着亲水的金属氧化物界面层渗透,破坏了胶接界面层的氢键。水能引起胶层膨胀、变形,在界面上产生内应力,从而导致脱胶。

一般说来,水对胶粘剂老化及胶结结构的影响最为显著,这主要有两方面的原因[3]。一方面,水对胶层的作用,大量的实验证明,水能够渗入几乎所有聚合物本体,并和聚合物本体发生两种类型的作用:水分子可以破坏聚合物分子之间的氢键和其它次价键,使聚合物发生增塑作用,并引起诸如邵A硬度、模量、拉伸强度等力学性能及其它物理性能的下降;在聚酯、聚酰胺、聚氨酯等聚合物中,水还可以断裂高分子键,引起聚合物的化学降解。另一方面,水对胶接界面的作用—界面解吸附机理。持这种理论者认为,以物理吸附起主要作用的胶接接头,水的老化作用发生在胶接界面,大量的水分子沿着亲水性的被粘物表面很快地渗透到整个胶接界面后,取代了胶粘剂分子原先在被粘物表面上的物理吸附,从而引起胶接强度的大幅度下降,这一理论已被许多实验事实所证实。张长武[4]等对南方松PF及OF刨花板进行室外暴露和各种人工加速老化研究其耐久性时指出:树脂与木材之间的氢键结合的量减少,从而导致胶合质量下降。确切地说,是由于水解作用而使胶接破坏。

1.2 氧及臭氧老化

氧是一种活泼的气体,在接近地面的大气层中氧占空气容积的21%。氧气会造成胶粘剂的氧化,尽管在常温时氧起到的老化作用很缓慢,但光短波的辐照或升高温度会急剧的加速这种老化反应。一般来说,显著的氧化反应仅从胶粘剂外层开始,引起表层脆化。就文献来看,没有任何老化研究是把氧气单独作为研究对象的,实际上这种老化也是在热的参与下或者在光的引发下进行的氧化反应;或是两者兼而有之的氧化反应的过程,从而引起涂层的老化。

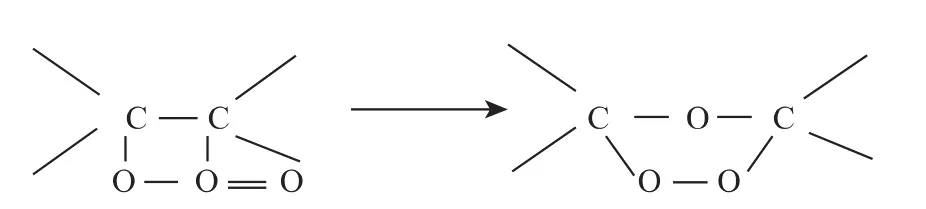

大气中的臭氧,主要是离地面20km~30km的大气上层形成的,在那里由于氧吸收了太阳辐射的短波紫外线而分解成原子态氧,原子态氧(O)与分子氧(O2)结合成为臭氧。尽管在地球表面臭氧的浓度非常低,但是臭氧对胶粘剂的老化影响不可忽略,因为臭氧是大气中氧气化学进攻性的200到500倍!臭氧对高分子材料的作用同氧一样,主要是起氧化反应,大多数臭氧均与涂层中的不饱和键结合,生成臭氧化物,这种臭氧化物很不稳定,重排为异臭氧化物,在转化为异臭氧化物阶段,使分子链断裂,引起高分子胶粘剂的老化,反应如图1所示。

图1 分子链断裂示意图Fig.1 Schematic representation of molecular chain fracture

Burstroem[5]发现即使浓度低至2ppm的臭氧也会对聚硫密封胶带来非常大的影响。臭氧对不同类型密封胶影响不同,对聚氨酯或聚丙烯酸酯类的密封胶的影响很小,除非是密封胶膨胀及表面形成了裂纹。德克萨斯工业大学的Keshavaraj[6]在臭氧氧化作用对结构硅酮弹性体的老化研究中,监测了用于结构镶装的3种硅酮密封胶物理性能变化与不同老化因素的关系。发现臭氧会导致低模量产品变色、软化及结构变化。

1.3 热氧老化

胶粘剂遇热后将会产生两种变化:一种是物理变化,线性结构的热塑性树脂表现为转和熔融,热固性树脂则表现为外力作用下有较大的变形,另一种是化学变化,主要表现为热分解,若有氧气存在将同时发生氧化裂解。如BUCH等[7]研究了DDA及DDS固化环氧树脂胶粘剂在不同气体氛环境下的热老化行为。X射线能谱的元素分析表明,在热氧老化后,样品表面富集了大量氧、硫及氮元素。综合试验结果说明该环氧胶粘剂的热老化行为为样品暴露表面分子链受热分解及热氧降解的联合作用而断裂的结果。

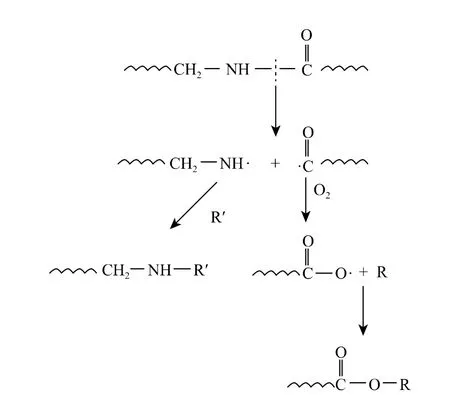

热氧老化主要是按照游离基反应历程进行的[8]。氧化的引发难易程度取决于材料的分子结构,由于自由基在高分子链上各个位置都有可能产生,所以得到的是既有降解又有交联的产物。北京科技大的倪晓雪等[9]研究了不同热老化温度下环氧-聚酰胺(EP-PA)胶粘剂的性能变化规律。结果表明,在热环境下随着老化时间的延长,粘接强度显著下降;老化温度越高,下降幅度也越大。胶粘剂性能下降的主要原因是高分子链节上酰胺基团-CONH发生热氧老化而断裂降解,热氧老化机理如图2所示。

图2 EP-PA胶粘剂热氧老化机理Fig.2 The Heat-oxygen aging mechanism of EP-PA

有人研究了PF树脂在200℃的空气中的老化行为,并提出了它的老化机理:认为氧首先进攻PF树脂中的次甲基键(-CH-),生成过氧化物(-CHOOH),然后分解为自由基,从而引起自由基的连锁反应[4]。但也有人认为,它的氧化分解首先由树脂中的醚键氧化开始的。高岩磊等[10]通过热失重分析仪(TG)和傅立叶红外光谱仪(FTIR)等研究手段对环氧树脂粘合剂的热氧老化行为进行了研究,发现环氧胶接接头的剪切强度随着老化时间的增加,呈现出先增加后下降的趋势,并且其下降幅度随老化温度的增加而增大;空气中的氧气是影响粘合剂热降解的重要因素,氧气会使分子链中环氧基、醚键和烷基被氧化生成醛或酮及羰基。温度升高,会急剧加速热氧化的作用。如酚醛-环氧型胶粘剂其不锈钢胶接件在260℃下氮气中加热500h后,胶接强度下降很少,而在空气中加热100小时后,其胶接强度下降为零。因此要在高温下使用的胶粘剂,必须具有较高的熔点或软化点,并要耐氧化。人们知道胶接接头的热稳定性与所用胶粘剂含化学键的键能有很大关系,在热氧化的作用下首先是分子链中最薄弱环节被破坏,因此胶粘剂中高聚物的结构是决定耐热性的主要因素。尽量在高聚物主链中减少或避免易氧化的化学键和基因,将脂环、芳香环或一些杂环引入聚合物的主链上是改进胶粘剂耐热性的重要途径[11]。

1.4 光氧老化

太阳光谱中小于400nm的紫外部分具有引发胶粘剂表面光化学反应的能力,使分子链发生一系列变化,其中分解和交联这两类不可逆的化学变化是最重要的,变化过程伴随着生成含氧基团,如酮、羧酸、过氧化物和醇,也可能导致极性基团的聚集。一般说来这两种反应会同时发生,但对于某种特定类型的胶粘剂,其中一种会占优势。例如,聚乙烯、聚丙烯、聚氯乙烯、聚甲醛、聚酞胺、丁基橡胶、天然橡胶等的老化,一般以降解为主;而聚枫、聚苯醚、丁苯橡胶、顺丁橡胶等则以交联为主。如果链分解占优势,胶粘剂表面将会变软;若交联占优势,表面将会变脆。

虽然太阳短波紫外光能够切断许多高分子材料的化学键,但是由于这类反应的量子效率很低,同时仅含单键的“纯粹”高分子,吸收紫外光的能力很小,同时高聚物分子的光物理过程(是指高聚物分子吸收光量子之后其能态变化的过程),将吸收的能量转变为热能和波长较长的光,消耗了大部分被吸收的能量,所以纯粹的聚合物是不容易引发光化学反应。但由于含有能使其吸收光的杂质,在受热条件下,特别是在含氧条件下,高分子就容易发生光化学反应。

光氧老化首先发生在胶粘剂表面,随着老化的深入会逐渐形成一层氧化化合物,该氧化层可起到阻滞的作用,延缓老化的深入,因此老化层往往仅有1至2mm厚。即使没有位移运动带来应力作用,这层脆的老化层也会产生大量不规则裂纹,即“龟裂”现象[12]。

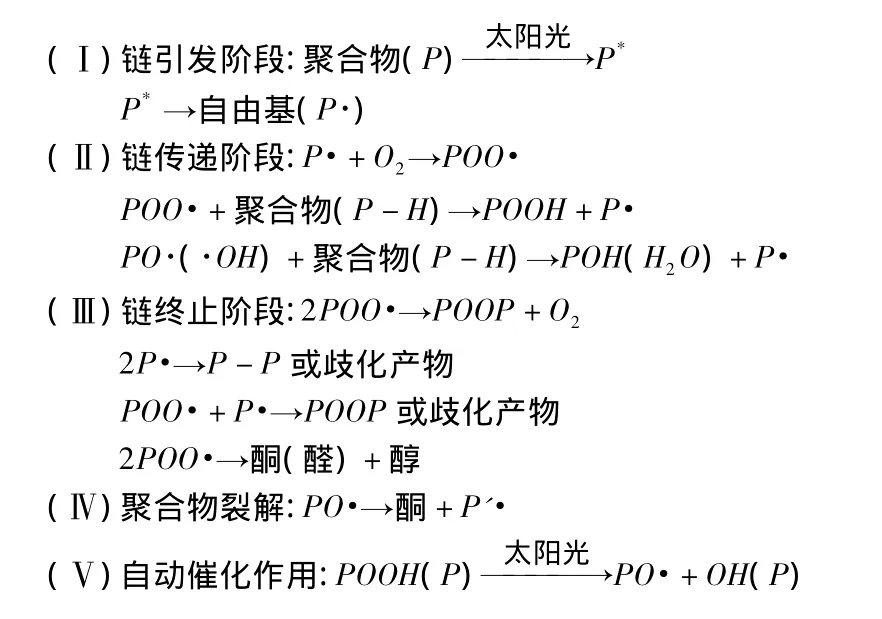

光引发的氧化降解是有机胶粘剂紫外老化的本质,Armstrong[13]认为光老化为自由基反应机理。一些学者认为,造成聚合物光氧老化的主要原因有:(1)残留催化剂的光引发作用;(2)热致氢过氧化物的引发作用;(3)羧基的引发作用;(4)单线态氧的引发作用;(5)不饱和结构的引发作用。当这些反应产生游离基之后,便引发高聚物光氧化,其过程仍按游离基链式反应机理进行,并与热氧老化的历程类似。Bateman研究了烯烃类光老化的机理认为,它与光氧老化机理之间的差别仅在于链引发,亦即只是在游离基发生机理上不同,后面的链增长和链终止机理可能完全相同。光氧老化反应的引发一般可以分为以下三个过程:即主光化学引发反应,次光化学引发反应,黑暗反应。聚合物在光引发下的氧化作用是一个链反应的过程,示意图如下所示:

高分子聚合物成分通过对紫外线的吸收,处于高能量的光激发态(P*),经过键裂,产生自由基(P·);自由基与O2经过链增长反应(自动氧化作用),导致聚合物降解。过氧化氢(POOH)和过氧化物(POOP)经过光引发的氧化作用后,所产生的产物不稳定,他们在光的照射和适度加热的条件下离解生成烷氧基(PO·)和羟基(HO·)自由基,因此降解反应是在自动催化下完成。这些自由基的活性很高,非常容易夺取氢原子,生成聚合物自由基(P·),进入聚合物降解的链传递阶段。叔烷氧自由基离解成酮类和较低分子量聚合物自由基(P'·),使聚合物裂解;引起氧化降解的链传递是一个通过自动催化作用,夺取聚合物中的氢原子。

自由基浓度通常是一个非常低的恒稳态值,因此自由基与自由基向隅较自由基与分子相遇机会少得多,使得上述反应得以不断进行。在光老化过程中产生了一些小分子如酮、酸、醇等,这些小分子容易被水冲刷掉,由于不断损失成分,胶粘剂层就会收缩,厚度减小,导致逐渐丧失其粘接性能。

1.5 应力老化

胶粘剂在使用过程中往往受到各种应力的作用而老化,其影响不可忽略。以往人们在进行老化试验对应力的作用认识不足而予忽略,这是非常错误的。例如用一般的剪切试件暴露在高温环境中2年,仍能保持60%~70%的原有强度,但当对试件轻微加载后,在同样的条件下,试件在1~2个月内即发生破坏。

应力的影响包括外应力和内应力,当胶接构件受载时,当达到极限应力或极限应变,则接头破坏,在持久载荷下由于胶层蠕变也发生破坏,在交变载荷下累积残余应变达到极限应变值时发生疲劳破坏[14]。内应力包括收缩应力和热应力,收缩应力是由于胶层固化时体积收缩产生的收缩应力,热应力是由于胶层和被粘物的热膨胀系数不同,在温度变化时引起的。即使很小的内应力也会显著加速在湿热环境下的失效破坏。大量试验证明这些内外应力的结合就往往足以在胶接界面以及胶层中引起部分分子链和分子间键的断裂,使胶层原有微小缺陷发展成微细的裂纹,随着裂纹的增长,而使胶接接头破坏,这就是所谓的蠕变破坏。人们知道,当在应力下进行老化时所构成的裂纹,又非常有利于水气的进一步渗透,而水的渗入又能促进裂纹沿垂直于应力的方向进一步增长,使应力释放到较低水平,应力和水气的相互影响,相互促进的作用,必定会大幅度地促进胶接接头的老化,这就是所谓的应力腐蚀开裂。

比如建筑上的胶接头(胶接件)由于温、湿度的改变,密封胶会受到诸如膨胀、压缩或剪切等机械应变作用,此类应变会随一天的早晚、四季的更替而呈现规律性变化,引起密封胶的老化。Karpati[15]甚至认为机械应变是胶粘剂老化最重要的一个因素。如果胶粘剂主要是遭受循环往复运动带来的老化,将在样品表面产生垂直于应力方向的裂纹。施加往复运动的数量、振幅、速率(频率)和温度是机械应力老化的主要影响因素[5]。某种程度来说,这些影响因素是互相联系的,形变速率的增加将加大胶粘剂所受的应力,而温度的作用相反,提高温度会降低所受应力。如果遭受的应力、应变大于所能吸收的极限值,胶接头最终将内聚破坏。

1.6 化学降解

胶粘剂用途广泛,使用时环境复杂,除了空气中的氧,还有可能处于各种化学环境中,如腐蚀性气体、酸碱、汽油、煤油等,这些不同的化学介质都有可能引起或促进胶粘剂的老化。化学介质对高分子粘接材料的老化可以理解为聚合物材料在化学介质中发生的,并引起材料性能变化的化学与物理过程的总和。

高岩磊等[16-18]研究了不同化学溶液中(酸、碱、盐)环氧胶接接头的老化行为,发现温度对老化进程有加速作用,分子链的降解是环氧胶接接头胶接性能降低的主要原因。吴正明[19]采用粘度测定、红外、核磁、紫外等方法,研究了聚丙烯腈均聚物在室温下反应的化学降解过程。研究结果表明该反应同时存在着无规则断链和相互环化过程,没有观察到有丙烯腈单体(CH2=CH-CN)产生。王秀娥等[20]进行了J-71胶胶接接头耐海水性能试验,试验表明J-71胶经过500h的海水浸泡,性能基本没有什么变化,胶接件适合于沿海地带的气候。Troev等人研究了聚氨酯在有机酸中的降解,发现聚氨酯表面与材料内部的降解程度差距很大,只有当流动的介质渗透到固态的高分子材料内部去,它们之间的相互作用才能实现。介质分子是怎样扩散穿过固态的聚合物的,现在有两种观点。最先提出的是Barren的聚合物内部的热能起伏论,另一些工作者则提出扩散的自由体积论。后者认为聚合物中变动不定的局部密度会造成自由体积或空穴,当一个足够大的空穴在渗入分子附近时,分子即移入或跳入空穴之中来达到迁移,这两种理论都认为在扩散过程中牵涉的聚合物链段数目随扩散分子的尺寸的增大而增加。(待续)