硫代乳酸清洁化合成工艺研究

张鹏 吴葵霞 齐鑫

山东省环境保护科学研究设计院 (山东济南 250013)

硫代乳酸清洁化合成工艺研究

张鹏 吴葵霞 齐鑫

山东省环境保护科学研究设计院 (山东济南 250013)

以2-氯丙酸为原料合成硫代乳酸2-巯基丙酸,并对反应影响因素进行探讨,通过多次实验,得到了能够达到最大收率且成本较低的最优条件。实验结果表明:反应介质pH值、取代反应时间、酸解反应时间、浓硫酸(或浓盐酸)的用量、金属粉的用量、取代反应的温度、酸解反应的温度对反应有明显影响。当控制取代反应介质pH值近中性,取代反应的时间为5 h,酸解反应时间2.5 h,浓硫酸(或浓盐酸)用量为1~1.5份(摩尔比,2-氯丙酸为1份),金属粉用量为3~5份(同上)时,2-巯基丙酸的收率高达78%,纯度大于98%(GC)。

硫代乳酸 合成 收率 浓度

硫代乳酸(2-巯基丙酸)是一种重要的有机合成原料,主要用于除草剂、塑化热稳定剂及抗氧化剂的制备。目前其合成工艺可以概括为以下三种路线:丙烯腈路线、丙烯酸路线和2-氯丙酸路线。其中丙烯腈路线具有稳定性差、产品色度高等特点;丙烯酸路线具有对设备要求较严格、产率低等特点;2-氯丙酸工艺具有原料成本高、废水产生量大、环境污染较严重等特点。本文采用2-氯丙酸与Na2S2O3反应,然后酸解得到硫代乳酸,该工艺污染物产生量小,生产成本较低,符合清洁化生产工艺的要求。

1 实验仪器与试剂

1.1 仪器

电子天平、恒温槽(HWS 220型恒温水浴箱)、药匙2个、100mL量筒1个、250mL烧杯2个、500 mL烧杯1个、玻璃棒1个、500 mL三口烧瓶1个、250mL恒压滴液漏斗1个、250mL单口圆底烧瓶1个、150mL茄形瓶3个、250mL梨型分液漏斗1个、250mL锥形瓶1个、500mL抽滤平1个、布式漏斗1个、胶头滴管2个、100℃温度计1个、电加热套1台,机械搅拌器1台,直型冷凝管,真空油泵,牛角管1个,蒸馏头1个等。

1.2 试剂

工业级2-氯丙酸;2-氯丙酸(化学纯)、五水硫代硫酸钠(化学纯)、浓硫酸(分析纯)、无水碳酸钠、还原金属粉、有机溶剂(分析纯),国药集团化学试剂限公司;自来水;沸石。

2 实验方法、步骤

2.1 实验方法

500mL三口瓶中加入2-氯丙酸,水100mL,搅拌使其全部溶解;加入碳酸钠调节pH值,加入五水硫代硫酸钠;加热到特定温度,保温;加入浓硫酸(或浓盐酸),继续保温;加入一定量的金属粉,约1 h加完,加完搅拌一段时间;冷却到室温,抽滤,滤液用有机溶剂萃取3次,常压蒸除溶剂,真空蒸馏得无色液体即2-巯基丙酸。产品分析方法:采用N-2000气相色谱仪测定产品纯度,色谱条件为:色谱柱SE30,柱温240℃,汽化室温度240℃,检测温度200℃。实验原理:

(1)主反应

Cl—CH2CH2COOH+Na2S2O3→

HOOCCH2CH2S2O3Na+NaCl

HOOCCH2CH2S2O3Na+H2SO4→

HS—CH2CH2COOH+NaHSO4+SO2+H2O

HOOCCH2CH2S—SCH2CH2COOH+Fe+H2SO4→HOOCCH2CH2SH+FeSO4

(2)副反应

HOOCCH2CH2S2O3Na+HS—CH2CH2COOH→HOOCCH2CH2S—SCH2CH2COOH

2.2 实验步骤

(1)用电子天平准确称量30 g 2-氯丙酸置于500mL圆底三口烧瓶中。

(2)用100mL量筒准确量取100 mL自来水置于500mL圆底三口烧瓶中。

(3)打开搅拌器,使2-氯丙酸和水混溶。

(4)用电子天平准确称量定量的无水碳酸钠。

(5)用药匙一点点地向混合溶液中加入无水碳酸钠,并随即测定溶液的pH值。

(6)待溶液pH值达到特定值时停止加入无水碳酸钠,用电子天平称量剩余无水碳酸钠的质量。

(7)开启油浴加热,设置特定温度。

(8)达到设定温度后,保温反应一段时间。

(9)停止加热,自然冷却到室温,用冰水混合物降温。

(10)用电子天平准确称量定量的浓硫酸(或浓盐酸)。

(11)将浓硫酸(或浓盐酸)放入250 mL的滴液漏斗中,打开滴液漏斗让浓硫酸(或浓盐酸)一滴一滴地缓慢加入到混合溶液中。

(12)移走冰水混合物,开启油浴加热并设定一定温度。

(13)达到设定温度后,保温反应一段时间。

(14)降温至特定温度。

(15)用电子天平准确称量定量的还原金属粉,用药匙缓慢加入到反应液中,约1 h加完。

(16)再升温至特定温度,保温反应一段时间。

(17)停止加热,继续搅拌一段时间,停止搅拌,自然冷却至室温。

(18)用布式漏斗减压抽滤。

(19)将滤液倒入梨形分液漏斗中,再倒入50 mL有机溶剂摇匀,静止至分层,放出下层溶液至烧杯中,将上层清液倒入250mL单口圆底烧瓶中。

(20)重复萃取3次。

(21)搭建常压蒸馏设备,常压蒸除有机溶剂。

(22)用油泵减压蒸馏,得到产品2-巯基丙酸。

(23)用气相色谱仪检测产品浓度。

3 结果与分析

3.1 实验结果

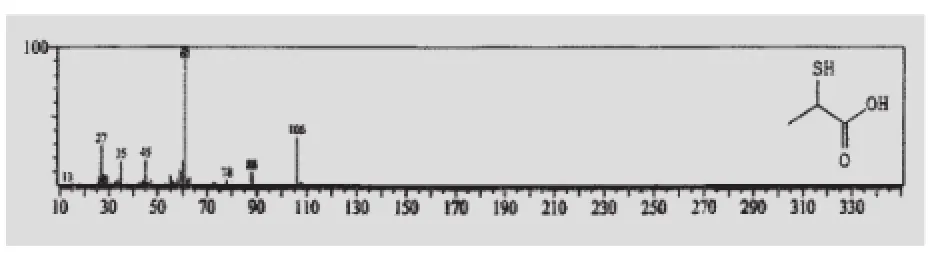

(1)通过上述实验流程合成出了目标产物2-巯基丙酸,采用气质联用色谱对其进行分析,结果见图1。

图1 常压蒸馏后粗产品的气质谱图

由图1可知第三个峰(即质子数/电荷数的比值为35时产生的峰)为目标产物2-巯基丙酸。

(2)优化条件:2-氯丙酸和水混合液的pH值调至近中性;2-氯丙酸与五水硫代硫酸钠在80~90℃保温反应5 h;加入1~1.5份(摩尔比,2-氯丙酸为1份)浓硫酸(或浓盐酸),再升温至50~90℃,保温反应2.5 h;在20~40℃时缓慢加入3~5份还原金属粉,再升温至60~90℃,保温1 h;自然冷却至室温,抽滤;用有机溶剂萃取3次,常压蒸除溶剂,再减压蒸馏得到2-巯基丙酸。采用气相色谱对其进行检测,色谱条件为色谱柱SE30,柱温240℃,汽化室温度240℃,检测温度200℃。

3.2 实验分析

3.2.1 取代反应溶液pH值对反应产生的影响

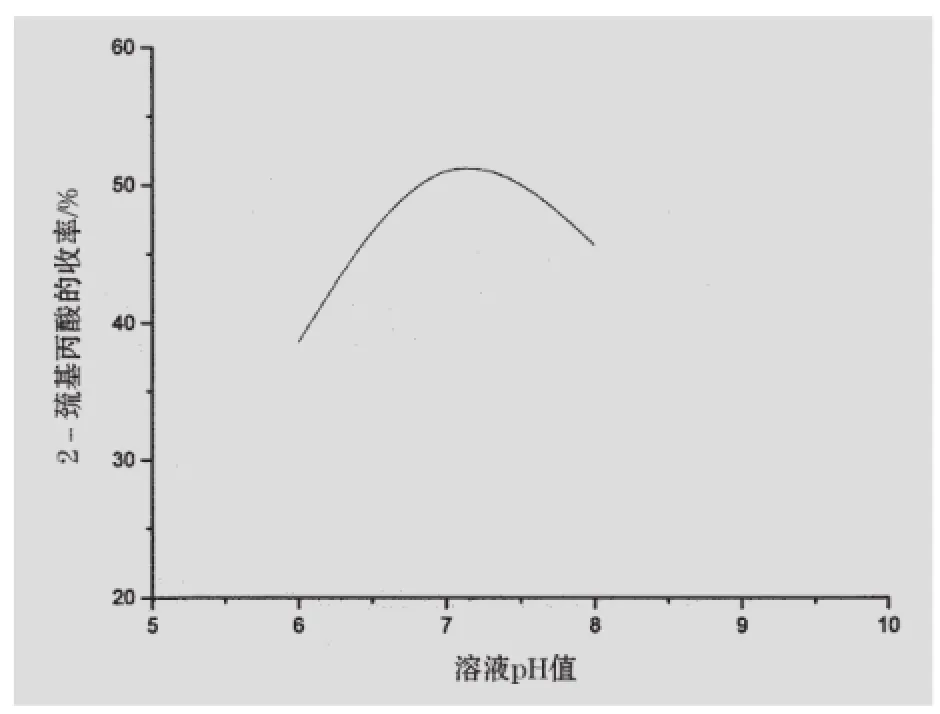

取代反应溶液的pH值对2-巯基丙酸收率的影响结果见图2。

图2 取代反应溶液不同pH值对2-巯基丙酸收率的影响

当2-氯丙酸用量为30 g(0.127 65 mol)、五水硫代硫酸钠用量为82 g(0.133 06mol)、取代反应时间为8 h、酸解反应时间为2 h、还原金属粉用量为4.5份时,由图2可以看出pH值大于7或是小于7时,2-巯基丙酸的收率都略低于pH值等于7时的收率。

3.2.2 取代反应时间对反应收率的影响

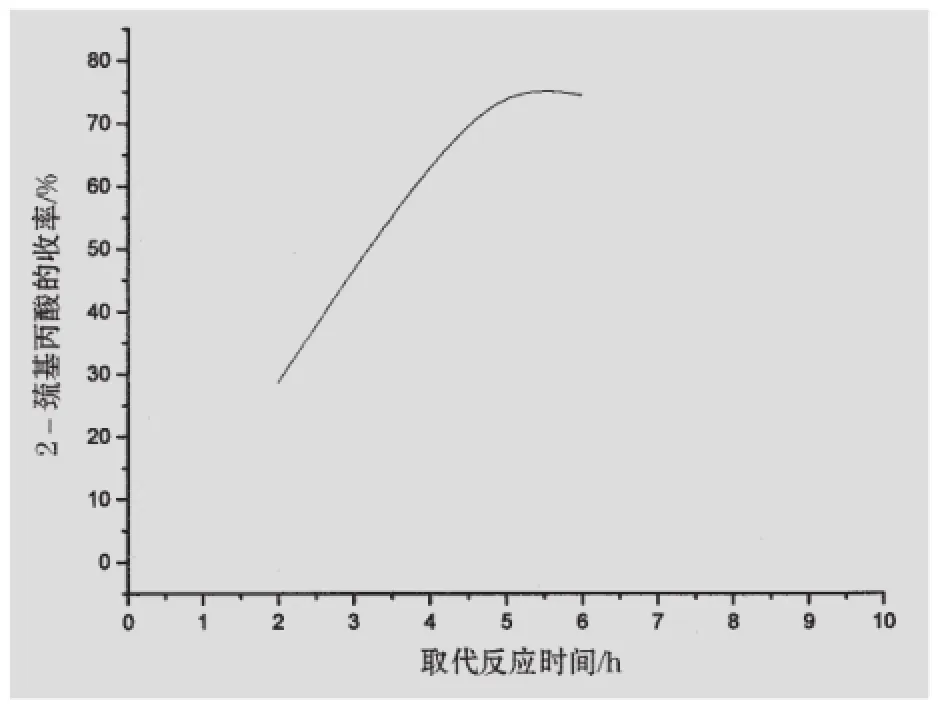

2-氯丙酸用量为30 g(0.127 65 mol)、五水硫代硫酸钠用量为82 g(0.13306 mol)、取代反应溶液pH值为7、酸解反应时间为2 h、还原金属粉用量为4.5份时,改变取代反应的时间,结果见图3。

图3 不同取代反应时间对2-巯基丙酸收率的影响

由图3可知,随着取代反应时间的延长,产品2 -巯基丙酸的收率逐渐提高。当取代反应的时间为5 h时,产品2-巯基丙酸的收率达到最高值。继续延长取代反应时间,2-巯基丙酸的收率略微降低。

3.2.3 酸解反应时间对反应收率的影响

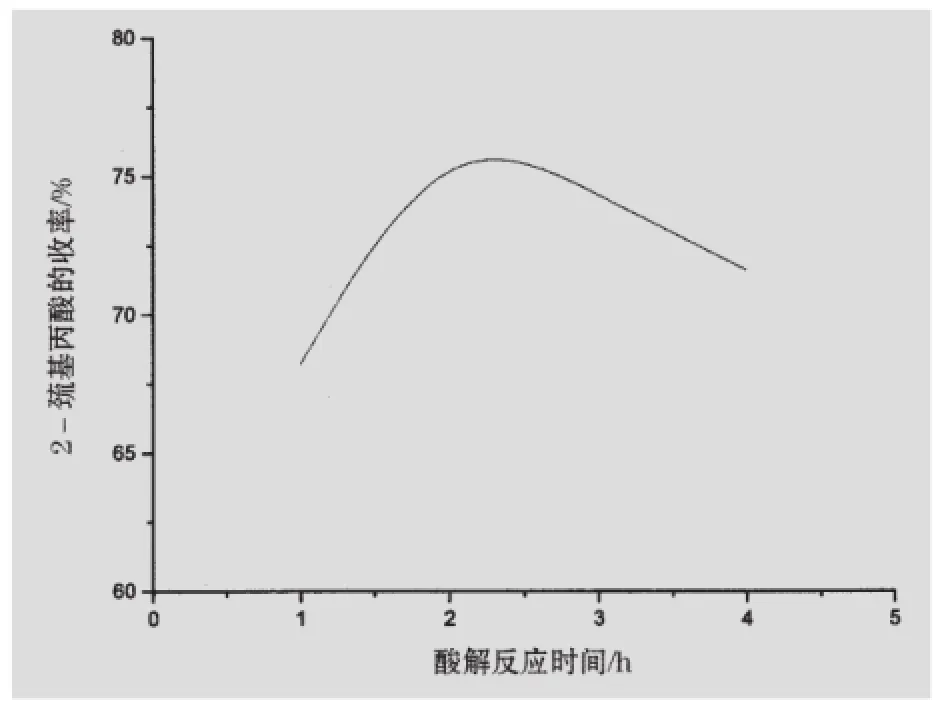

2-氯丙酸用量为30 g(0.12765mol)、五水硫代硫酸钠用量为82 g(0.13306mol)、取代反应溶液pH值为7、取代反应时间为5 h、还原金属粉用量为4.5份时,改变酸解反应的时间,结果见图4。

图4 不同酸解反应时间对2-巯基丙酸收率的影响

由图4可知,随着酸解反应时间的延长,2-巯基丙酸的收率逐渐提高。当酸解反应时间为2.5 h时,2-巯基丙酸的收率接近最高值。酸解反应时间大于2.5 h时,收率略有降低。造成这种现象的原因可能是因为2-巯基丙酸在酸性介质中易被氧化,当酸解时间大于2.5 h时,氧化副产物如硫代二丙酸和二硫代丙酸增加,而硫代二丙酸难以被还原金属粉还原为2-巯基丙酸,从而使得产品收率下降。

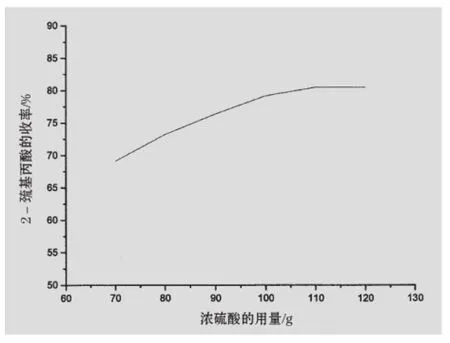

3.2.4 浓硫酸(或浓盐酸)用量对反应收率的影响

实验以浓硫酸为例。当2-氯丙酸的用量为30g(0.127 65 mol)、五水硫代硫酸钠的用量为82 g(0.133 06mol)、取代反应溶液的pH值为7、取代反应时间为5 h、酸解反应时间为2 h、还原金属粉的用量为4.5份时,改变浓硫酸的量得到如图5所示的实验结果。

图5 不同浓硫酸用量对2-巯基丙酸收率的影响

随着浓硫酸用量的增多,产品2-巯基丙酸的收率逐渐提高。当浓硫酸的用量为110 g时,2-巯基丙酸的收率达到最高值,再继续增加浓硫酸的用量,2-巯基丙酸的收率没有明显的提高。

3.2.5 还原金属粉的用量对反应收率的影响

实验以还原铁粉为例,当2-氯丙酸的用量为30 g(0.127 65mol)、五水硫代硫酸钠的用量为82 g(0.133 06mol)、取代反应溶液的pH值为7、取代反应时间为5 h、酸解反应时间为2 h时,改变还原铁粉的用量时,得到如图6所示的实验结果。随着还原铁粉用量的增多,产品2-巯基丙酸的收率逐渐提高。当还原铁粉的用量为37.5 g时,2-巯基丙酸的收率达到最高值,此后继续增加还原铁粉的用量,2 -巯基丙酸的收率没有明显的提高。

图6 不同还原铁粉用量对2-巯基丙酸收率的影响

4 结论

(1)优化条件:2-氯丙酸和水混合液的pH值调至近中性;2-氯丙酸与五水硫代硫酸钠在80~90℃保温反应5 h;加入1~1.5份(摩尔比,2-氯丙酸为1份)浓硫酸(或浓盐酸),再升温至50~90℃,保温反应2.5 h;在20~℃时缓慢加入3~5份还原金属粉,再升温至60~90℃,保温1 h;自然冷却至室温,抽滤;用有机溶剂萃取3次,常压蒸除溶剂,再减压蒸馏得到2-巯基丙酸。

(2)色谱条件:采用N-2000气相色谱仪测定产品纯度,色谱柱SE30,柱温240℃,汽化室温度240℃,检测温度200℃。

(3)通过上述优化条件和气相色谱条件,2-巯基丙酸的收率高达78%,纯度大于98%。

Study on Clean Synthesis Process of 2-Mercaptopropionic Acid

Zhang Peng Wu Kuixia Qi Xin

Taking 2-chloropropionic acid as raw material to synthesize 2-mercaptopropionic acid,discussed the influence factors of the reaction.Through several experiments,obtained the optimal conditions underwhich the yield wasmaximal and the costwas low.The experimental results showed that the acidity of reactionmedium,the reaction time of substitution,the reaction time of acid hydrolysis,the amount of concentrated sulfuric acid or concentrated hydrochloric acid,the amountofmetal powder,the reaction temperature of substitution and acid hydrolysis had significanteffects on the reaction. When the acidity of reaction medium was neutral,the reaction time of substitution was 5 h,the reaction time of acid hydrolysiswas 2.5 h,themolar ratio of concentrated sulfuric acid(hydrochloric acid)to 2-chloropropionic acid was 1~1.5, themolar ratio ofmetal powder to 2-chloropropionic acid was 3~5,the yield of 2-mercaptopropionic acid reached 78%, and its gas chromatography puritywas greater than 98%.

2-Mercaptopropionic acid;Synthesis;Yield;Concentration

(略)

TQ 226.65

2013年12月

张鹏 男 1980年生 工程师硕士研究生 2005年毕业于山东大学物理化学专业研究方向:环境影响评价

——硫代硫酸钠