氮肥生产循环冷却水排污水双膜法处理工艺及应用

汪家铭

川化集团有限责任公司 (四川成都 610301)

环境保护

氮肥生产循环冷却水排污水双膜法处理工艺及应用

汪家铭

川化集团有限责任公司 (四川成都 610301)

介绍了纳滤+电渗析的双膜法水处理工艺的基本原理、工艺流程、主要设备、技术特点及在氮肥生产循环冷却水排污水高效安全处理中的应用。该工艺的实施不仅使企业生产中所产生的大量循环冷却水排污水可以回收利用,提高冷却水循环率,大幅度减少水资源消耗量,而且还可以有效解决影响企业发展的环境保护、安全运行、设备腐蚀等问题。

氮肥生产 循环冷却水 排污水 处理 工艺 应用

氮肥企业是用水大户,以年产10万t合成氨、2万t甲醇的氮肥生产装置为例,每生产1 t氨,需要冷却水522.3 t,产生氨氮废水80.84 t,其他废水8.05 t。不仅水的用量大,而且也是污水排放大户,污水排放量占全国废水排放量的10%左右,一年排放数十万吨污水的企业不在少数。与此同时,污水中污染因子较多,如氨氮、有机物、氰化物、硫化物、油类、悬浮物、酸、碱等,污水含固量高、温度高、成分复杂,既浪费能源,又污染环境,必须进行多次处理,才有可能达标排放。这不但需要一次性投入上千万元的巨资建设相关设施,而且每年还要花费百万元以上的治污处理费。

氮肥行业企业在生产过程中,虽然都采取了相应的控制和治理措施,但是仍然存在污水排放量大、处理成本高、设施陈旧、实际效果差等问题。这不仅给周围地区的水环境带来不利影响,而且氮肥行业的持续发展也受到影响。因此研究氮肥行业污水排放和控制的现状,找出存在的关键问题和解决方法,对氮肥行业的污水减排甚至零排放具有重要的指导意义。近年来随着氮肥行业生产污水零排放技术的推广应用,效果显著。目前全国所有氮肥企业基本上都能做到水污染物达标排放,大部分工厂可以达到《合成氨工业水污染排放标准》吨氨排放10~50m3水的标准,部分企业实现了零排放。经过不断努力,氮肥行业能耗大幅下降,已经成为离零排放最近的化工行业之一,取得了重要的节能减排成果。

将氮肥生产中循环冷却水系统的排污水经净化和软化后作为补充水进行高效安全回用,可显著降低排污量并改善水质稳定效果,对提高工业水的重复利用率和节约水资源具有重要意义。经过近年来的研发和交流,江苏华晖环保科技有限公司在中国科学院过程研究所的通力协作和大力支持下,以及大量小试实验研究和多次中试模拟现场的基础上,成功开发出利用双膜法(纳滤+电渗析)处理氮肥生产循环冷却水排污水的新工艺,对循环冷却水排污水进行深度净化处理,既可将循环冷却水排污水回用于生产系统,以高产水率回收利用水资源,在一定程度上缓解企业用水与供水的矛盾,节约水资源,又可使企业增加经济效益和社会效益,同时也治理了环境污染。

1 基本原理

在氮肥生产的循环冷却水系统中,由于循环冷却水长时间反复使用,致使循环水在不断蒸发浓缩过程中,水与空气的洗涤过程使得悬浮物和各种离子物质不断增加,在系统中会产生钙镁离子结垢,造成设备腐蚀、微生物污垢等问题,缩短设备使用寿命,降低冷却效果,并影响整个生产装置的运行稳定和安全生产。因此,循环冷却水的处理已成为大部分工业企业特别重视的技改措施[1]。

循环冷却水经过物理方法、化学方法处理,大部分输送回装置继续使用,少部分变成排污水,这些排污水中不仅含有大量盐分,还有防垢、防腐药剂,循环冷却水排污水通常作为废水直接排弃,这样做对环境会造成污染和浪费水资源[2]。采用膜法处理排污水,将排污水除盐后作为循环冷却水的补充水,回用到循环冷却水系统中,提高了废水的重复利用率,减少了废水的排放量,基本实现了系统的“零排放”,可节省大量新鲜水的补充量,并为企业带来可观的经济效益[3]。

20世纪80年代,膜分离技术在水处理领域得到广泛应用,全膜法水处理工艺是将微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、电渗析(ED)、连续电除盐(EDI)等不同的膜分离工艺有机地组合在一起[4],达到高效去除水中污染物及深度脱盐的成熟的水净化处理工艺,应用两种膜工艺组合的膜法水处理工艺称为双膜法工艺。反渗透法和电渗析法是常见的两种膜分离方法,可以有效去除冷却水中的硬度、微生物等有害成分,有较高的脱盐率,水回收率可以达到75%~90%。

膜分离产品均是利用特殊制造的多孔材料的拦截能力,以物理截留的方式去除水中一定颗粒大小的杂质。在压力的驱动下,尺寸较小的物质可以通过纤维壁上的微孔到达膜的另一侧,尺寸较大的物质则不能透过纤维壁而被截留,从而达到筛分溶液中不同大小组分的目的。高分子膜分离产品目前在经济、技术等方面占据主导地位。膜分离技术具有设备占地面积小、产水品质高、污染物排放少、水质适用性强等特点[5]。

纳滤膜是在20世纪80年代初期,随着新制膜方法的出现和制膜工艺的不断改进而出现的一种原理近似机械筛分的一项新型膜分离技术。这种膜在渗透过程中截留1 nm的分子大于95%,20世纪90年代以来,商品纳滤膜的生产,使其应用范围日益广泛,被广泛应用于各种物质的分离和浓缩提纯过程,如饮用水和工业用水的纯化、废水净化处理、工艺流体中有价值成分的浓缩等方面。

纳滤膜大多从反渗透膜衍化而来,如CA(二醋酸纤维素)膜、CTA(三醋酸纤维素)膜、芳族聚酰胺复合膜和磺化聚醚砜膜等。纳滤膜本体带有电荷性,在很低压力下的截留分子量为数百的膜仍具有较高脱除无机盐性能。但与反渗透相比,其操作压力更低,因此纳滤又被称作“低压反渗透”或“疏松反渗透”。从结构上来看纳滤膜大部分是复合型膜,即膜的表面分离层和支撑层的化学组成不同,纳滤膜的表面分离层拥有1 nm左右的微孔结构,小分子量有机物和盐类的分离有很好的效果。其分离过程无任何化学反应,无需加热,无相变化,不影响分离物质的生物活性、风味和香气等,并具有节能、无公害等特点[6]。

纳滤膜是利用物理孔径在一定的压力作用下,对料液中的物质进行分离、净化和浓缩的一个纯物理过程,不会引起分离物质的化学变化,对钙、镁的去除率≥97%,对浊度的去除率≥99%。纳滤技术处理循环冷却水排污水,其对废水中Ca2+、Mg2+等高价离子的脱除效率高,可达90%以上,而对于Na+和Cl-等低价离子的脱除率较低,低价离子则采用电渗析工艺使其迁移出来,从而使废水合格达标。

电渗析是在直流电场作用下,以电位差为推动力,利用离子交换膜的选择透过性,把电解质从溶液中分离出来,从而实现溶液的淡化、浓缩、精化或纯化等目的。利用电渗析脱盐这一特性,从某些化工、医药、食品等产品中去除无机电解质,达到分离、净化、提纯和精制等目的,以提高产品的品质。并且逐渐扩大到海水淡化和制取工业纯水的给水处理中,在重金属废水处理、放射性废水处理等工业废水处理中都已得到了应用[7]。

电渗析装置由一系列阴膜、阳膜交替排列于+、-两电极之间组成许多由膜隔开的小水室。当纳滤过后的产水进入这些小室时,溶液中的离子选择性地透过离子交换膜,阳离子交换膜(CM)只允许阳离子通过,阻挡阴离子通过,阴离子交换膜(AM)只允许阴离子通过,阻挡阳离子通过。在直流电场的作用下,溶液中的离子作定向迁移。阳离子向阴极迁移,阴离子向阳极迁移,从而发生溶液中的溶质与水分离,即一路水中大部分离子迁移到另一路离子水中去的物理化学过程。由于离子交换膜具有选择透过性,结果使一些小室离子浓度降低而成为淡水室,与淡水室相邻的小室则因富集了大量离子而成为浓水室。从淡水室和浓水室分别得到淡水和浓水[8]。纳滤过后的产水中的低价离子通过电渗析装置得到了分离和浓缩,循环冷却水排污水便得到了进一步净化。

2 工艺流程

双膜法循环冷却水排污水处理工艺流程见图1。循环冷却水池中的排污原水自流进入系统原水调节池内,进行水质和水量调节后,用潜水提升泵送入快速沉淀池,在快速沉淀池内通过投加Na2CO3等药剂,使大部分钙、镁离子反应转化成碳酸盐沉淀去除,沉淀后的钙渣通过污泥提升泵送入厢式压滤机浓缩压渣处理,污泥泥饼外运,滤液回流至浓排水收集调节池。

图1 双膜法氮肥生产循环冷却水排污水处理工艺流程图

快速沉淀池出水通过输送加压泵依次送入多效过滤器、核桃壳过滤器和精密过滤器,循环冷却原水中的绝大部分悬浮物及铁离子、油性物质被过滤器截留,达到纳滤装置进水的处理要求后,经纳滤原水罐送入纳滤装置,去除一价离子和二价离子及分子量在200~1000的离子物质(纳滤膜介于反渗透和超滤膜之间)后进入电渗析原水罐。纳滤浓缩后的浓水中含有大量的二价离子和大分子的物质。为确保系统的产水率,需将浓水回送至沉淀池继续处理。

纳滤对一价离子的去除率较差,进入电渗析原水罐的纳滤淡水需送入电渗析装置进行继续处理,利用电渗析特定的离子迁移方法去除水中的一价离子。通过电渗析迁移一价离子的机理,可以将纳滤产水中的一价离子物质迁移出来,使淡水电导率等指标达标,淡水净化后送入合格水罐回收利用。处理后的出水水质高于循环水补充水水质要求,从合格水罐送入循环冷却水系统。电渗析的浓水循环浓缩后的高浓度盐水进行无害化处理后,可送入锅炉房拌煤或息焦处理。

3 主要设备

双膜法氮肥生产循环冷却水排污水处理工艺采用的主要设备有快速沉淀池、多效过滤器、核桃壳过滤器、精密过滤器等预处理装置,纳滤装置,电渗析装置等。

3.1 预处理装置

3.1.1 快速沉淀池

快速沉淀池可选用钢砼结构的辐流式沉淀池,内设反应区、混合器、分流筒和中心传动刮泥机,也可采用钢制结构斜板沉淀池,内设混合器、布水器和斜板填料。前系统处理后的浓液收集并加药沉淀后,上清液回流至多效过滤器,再进纳滤系统继续处理,回收浓液率达97%,沉淀后的污泥送入污水处理站压滤脱水后填埋处理。

3.1.2 多效过滤器

多效过滤器是利用一种或几种过滤介质,在一定的压力下使浊度较高的水通过一定厚度的粒状或非粒状材料,主要目的是去除原水中含有的泥沙、铁锈、胶体物质、悬浮物等颗粒在20μm以上的悬浮杂质以使水澄清,常用的滤料有石英砂、无烟煤、锰砂等。可选用手动阀门控制器或者全自动控制器进行反冲洗、正冲洗等一系列操作,保证设备的产水质量,延长设备的使用寿命[9]。

3.1.3 核桃壳过滤器

核桃壳过滤器是利用过滤分离原理研制成功的分离设备,采用了耐油滤材特殊加工的核桃壳做过滤介质,利用核桃壳比表面积大、吸附力强、截污量大等特性,去除水中的油污和悬浮物。该设备有自动和手动两种控制方式。过滤时,水流自上而下,经布水器、滤料层、集水器完成过滤。反洗时,搅拌器翻转滤料,水流自下而上,使滤料得到彻底清洗再生。

3.1.4 精密过滤器

精密过滤器位于纳滤装置之前,对于纳滤进水,除了需要预先对原水进行常规的粒状滤料过滤外,还需必要的滤芯过滤(常用5μm滤芯),以除去水中微量的悬浮杂质、非曲直粒物及胶体、破碎滤料颗粒等物质,以确保后续设备的正常运行。

3.2 纳滤装置

纳滤装置由纳滤膜、膜壳、高压泵、反冲洗装置、清洗装置、加药系统等组成。纳滤主机运用泵的压力使溶液中的溶剂通过纳滤膜分离出来,将水中有害物质去除,也将大部分细菌、胶体及大分子量的有机物去除,同时保留部分微量元素[10]。作为一种新型分离技术,其截留分子量介于反渗透和超滤之间,对无机盐有一定的截留率,因为表面分离层由聚电介质构成,与离子有静电相互作用。具有超低压大通量特性,在超低压(0.1MPa)下仍能正常工作,并有较大通量,因而同步实现物料的脱盐与浓缩。

3.3 电渗析装置

电渗析装置由膜堆电渗析设备、进水罐、浓水罐、合格水罐、浓液处理水罐、电渗析原水泵、电渗析极水泵、电渗析浓水泵等组成。48台膜堆电渗析设备采用16组设备并联运行。该装置利用离子迁移的原理,将原水的带电荷离子全部迁移进浓室,浓室的浓水继续循环浓缩。淡水直接送到循环水系统,回收率≥99%。浓液浓缩到一定浓度后送到锅炉房拌煤处理。

4 技术特点

4.1 装置运行稳定

选用国内先进成熟产品,关键设备选用进口元器件,可靠性高,便于现代化管理,系统单元集中控制,减轻劳动强度,减少设备造价。装置设计与系统应用灵活,根据不同的条件,可以灵活地采用不同形式的系统设计,整个操作简单,易于实现机械化和自动化控制。纳滤膜耐酸碱,有优良的截留率,对重金属有很好的去除率,不存在膜污染问题,能够去除废水中的盐分,降低废水对装置的腐蚀[11]。

4.2 能量消耗低

由于系统处理过程无相变,始终处于常温状态,能耗低,运行成本低。纳滤膜对大分子量有机物和盐类的分离效果很好,其分离过程无任何化学反应,无需加热,无相变化,因而能降低运行成本。电渗析过程无相变,在一定的含盐量条件下,是用清洁能源电力来将水中已离解的离子迁移掉,动力耗电也较低,在常温下进行,对产品性能影响小,经济效益显著,是目前比较经济的水处理技术之一。

4.3 无环境污染

该工艺对杂质的去除效率高,产水质量大大好于传统方法,大大减少化学药剂的使用,避免二次污染。电渗析运行时,工艺过程洁净,不像离子交换树脂那样有饱和失效问题,所以不用酸、碱频繁再生,也不需要加入其他药剂,仅在定时清洗时用少量的酸,即可实现提取有价值成分,达到分离、净化、提纯和精制产品的目的,对环境基本无污染。与反渗透相比,也没有高压泵的巨大噪声,有利于实现清洁文明生产。

4.4 使用寿命长

装置预处理工艺简便、设备经久耐用、操作维修方便、运行管理方便、易于实现自动控制。在运行过程中,控制电压、电流、浓度、流量、压力与温度几个主要参数,可保证稳定运行。自主设计,优化了超滤装置控制参数,处理过程中纳滤装置的渗透压不高,有利于纳滤工艺系统的稳定运行和提高膜的寿命。整套装置经济效益明显、适应性强、管理简单、运行稳定,充分保证出水质量达标。

5 应用实例

该工艺目前已经在贵州开磷集团息烽合成氨有限责任公司得到成功应用。贵州开磷息烽合成氨公司位于贵阳市息烽县小寨坝镇,生产装置能力为年产合成氨60万t、甲烷5万t、硝酸15万t、硝酸铵12万t、硫磺1万t。为使循环冷却水排污水得到重复循环利用,采用清洁生产工艺进行深度处理,减少污染物排放,既减少了补充新鲜水的使用量,又降低了废水的排放量[12],已成为公司实现节能减排和可持续发展的重要目标。

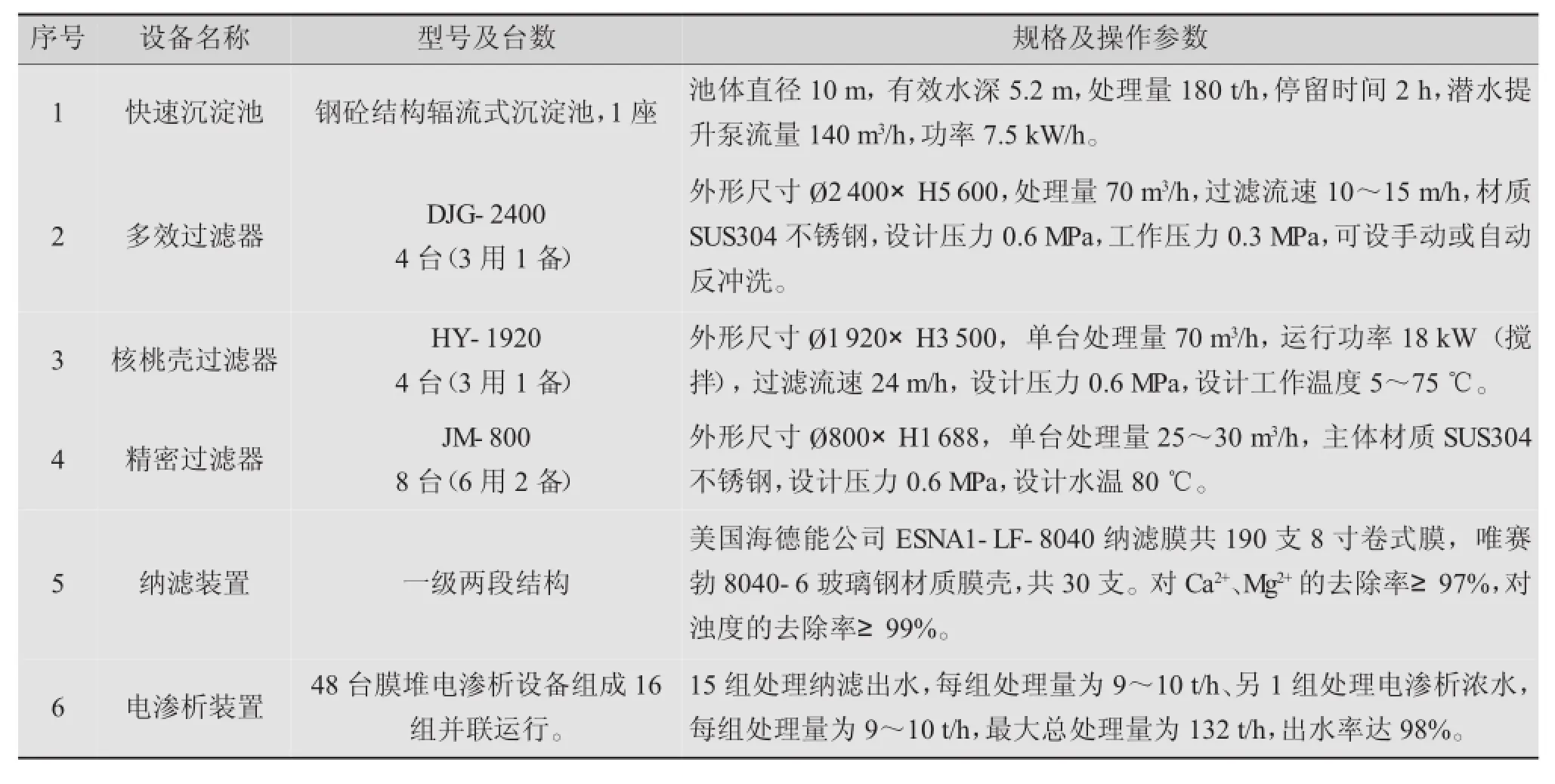

2011年江苏华晖环保科技有限公司与贵州开磷息烽合成氨公司联合进行氮肥生产循环冷却水处理回用试验合作项目。采用纳滤装置及电渗析装置组合的双膜法处理工艺,主要包括快速沉淀池、加药装置、多效过滤器、核桃壳过滤器、精密过滤器、纳滤装置、电渗析装置、配电室、自动化控制系统等,工程投资总计2 533万元,其中设备投资为2137.68万元,建设周期6个月,采用的主要设备情况见表1。

表1 开磷息烽合成氨公司循环冷却水排污水处理装置主要设备

该项目的主要目的是对贵州开磷息烽合成氨公司工业生产中所产生的工业循环冷却水排污水进行降低含盐量处理,使冷却水排污水达到回用标准后回收利用,控制循环水浓缩倍数,实现循环水水质指标,改善水质稳定效果、延长设备使用寿命、改善系统传热效率、节能降耗等目的,确保工厂氮肥生产系统的安全高效运行。

目前采用该工艺的装置已在贵州开磷息烽合成氨公司顺利建成投产,设备运行正常,技术指标完全达到设计要求且优于循环水补水标准。装置处理的循环冷却水排污水正常量为120 t/h,加大10%弹性系数最大处理量为132 t/h,合格水出水量为118.2 t/h,出水水质经治理后达到各项设计指标,按全年运行330天、达标水回收率按98%计算,装置可回收合格水931392 t/a。按回用水3.8元/吨计,全年回用水收入353.92万元。全年支出投药费用249.48万元、电费费用102.96万元,装置总运行费用支出352.44万元。全年减少置换水费353.92万元,回收水+减少置换水的总收入为707.84万元,扣除装置全年总运行费用后,全年盈利355.4万元。

循环冷却水排污水处理前后技术指标对照见表2。

表2 循环冷却水排污水处理前后技术指标对照 mg/L

经过对回收治理工艺全面经济核算以及运行试验可以看出,该工艺技术方案成熟可靠,工业污水实现闭路循环再利用,最大程度节约水资源,使循环冷却水的外排废水水质满足回用标准要求,不但可以高产水率回收利用水资源,减少企业污染物的排放,降低污染物指标,并可免除高额的排污费用,极大地改善周边区域的水质,保证当地人民群众的用水安全,为贵州开磷集团今后的发展提供一个良好的环境,项目的社会效益、环境效益和经济效益显著,有利于当地经济的可持续发展。

6 结束语

目前,全国工业取水量占总取水量的四分之一左右。随着工业化进程的不断加快,工业用水需求呈增长趋势,水资源供需矛盾进一步凸显。全面提高工业用水效率、减少工业废水排放,是控制工业用水总量、缓解水资源供需矛盾的重要措施。循环冷却水排污水经再生处理后作为补充水回用到循环冷却水系统中,是实现真正意义上的“零排放”。采用双膜法工艺对氮肥生产循环冷却排污水进行处理和回收利用是一项具有社会效益、经济效益、环境效益的环境综合治理工程,在投资、运行、维护等方面具有诸多优势,符合国家“十二五”环保节能规划的重点纲要。该工艺的实施为氮肥行业实现循环冷却水废水的资源化再利用、提高工业水的循环利用率提供了值得借鉴的成功经验,在电力、炼油、石化、纺织、冶金、钢铁、化工、化肥、造纸、农药、环保等行业的工业废水净化处理领域中具有一定的推广应用价值。

[1]曹建云,许云超.双膜法水处理工艺在石化污水回用系统的应用[J].现代企业文化,2010(18):139-140.

[2]戴雪燕,李凯,吴春晖.循环冷却水排污水回用技术研究[J].大氮肥,2010,33(2):105-106.

[3]李学志,张晨霞.膜处理技术用于循环冷却水排污水回用的探讨[J].工业用水与废水,2007,38(5):76-78.

[4]全膜法水处理工艺[EB/OL].http://www.doc88.com/p-284797593374.html,2012-6-9.

[5]赵荧.全膜法水处理工艺在火力发电厂循环水排污水回用方面的应用[J].电力设备,2006,7(8):78-80.

[6]董金冀,陈小青.双膜法水处理技术的优化与改进[J].中国工程科学,2010,12(3):23-31.

[7]污水处理工艺介绍[EB/OL].http://www.dowater.com/jishu/2011-11-17/67318.html,2011-11-17.

[8]汪家铭.电渗析技术在硝酸铵冷凝液处理中的应用[J].化肥工业,2010,37(3):12-15.

[9]工业循环冷却水旁流处理工艺及设备[EB/OL].http://www.dy88.cn/baodian/1135.html,2010-10-25.

[10]纳滤水处理设备[EB/OL].http://baike.baidu.com/view/3438635.htm,2012-7-12.

[11]侯立安,万云进.纳滤水处理的发展现状和应用前景[EB/OL].http://www.chinacitywater.org/rdzt/mfljs/29740-4.shtml,2008-7-30.

[12]陈振华,刘政修.双膜法在处理循环冷却水系统排污水中的应用[J].工业水处理,2008,28(10):83-86.

Technology and Application of Double Membrane Method for Treatment of Sewage from Circulating Cooling Water in Nitrogen Fertilizer Production

Wang Jiaming

Describes the basic princip les,technical process,main equipments and technical characteristics of the nanofiltration-electrodialysis doublemembrane water treatment technology,introduces its application in efficient and safe treatment of sewage from circulating cooling water in nitrogen fertilizer production.The implementation of the technology in enterprises production can not only realize the reuse of large amount circulating cooling sewage,improve the circulation rate of circulating coolingwater and greatly reduce water consumption,butalso effectively solve the problems affecting the development of enterprises,such as environment protection,safe operation and equipment corrosion.

Nitrogen fertilizer production;Circulating coolingwater;Sewage;Treatment;Technology;Application

TU 991.4

2013年7月

汪家铭 男 1949年生 1985年四川广播电视大学毕业 工程师 主要从事化工科技期刊编辑及化工情报信息工作 曾发表论文240余篇