刀具参数对加工表面粗糙度影响的研究

楚文斌,林大钧,陈 浩,范英明

(华东理工大学机械与动力工程学院,上海 200237)

表面粗糙度是指加工后的零件表面具有的较小间距和微小峰谷所组成的微观几何形状特性,即加工表面的几何形状误差。国家标准GB/T1031-2009规定了表面粗糙度的评定参数及其数值。常用的评定表面粗糙度的参数主要有轮廓算术平均偏差Ra或轮廓最大高度Rz。(在2006年以前国家标准中还有一个评定参数为微观不平度十点高度Rz,轮廓最大高度用Ry表示,在2006年以后国家标准中取消了微观不平度十点高度,采用Rz表示轮廓最大高度。)表面粗糙度的大小直接影响零件的摩擦磨损、耐腐蚀性,和疲劳强度[1],同时也影响零件的装配精度和质量[2],因此,表面粗糙度是衡量切削加工精度的一个重要性能指标。

金属切削加工过程中,虽然刀具表面和刀刃都磨的很光滑,但是已加工表面的粗糙度远远大于刀具表面的粗糙度,其产生原因可归纳为几个方面:

(1)几何因素所产生的粗糙度。它主要决定于残留面积的高度。

(2)由于切削过程不稳定因素产生的粗糙度。其中包括:积削瘤、鳞刺、切削变形、刀具的边界磨损、刀刃与工件相对位置变动等[3]。因此,影响已加工表面粗糙度的因素可以分成几何因素和非几何因素。几何因素主要包括:刀具的前角、刀尖圆弧半径、进给量;非几何因素主要包括:刀具磨损量等。

目前,国内外对于刀具几何形状对加工表面粗糙度影响的研究涉及较少。本文通过车削加工的试验,研究刀具变量中的各参数对加工表面粗糙度的影响,从中分析出刀具的合理参数。

由于影响切削加工效益的因素很多,而且影响因素之间是相互作用的,所以通过固定若干因素,改变少数参量,取得实验数据,并且采用Matlab软件进行处理,得出优选结果。

1 刀具前角对表面粗糙度的影响

刀具前角是指在主切削刃选定点的正交平面内,前刀面与基面之间的夹角[4]。前角有正负之分,是切削刀具重要的几何参数之一,它决定切削刃的锋利程度和强度,直接影响刀具耐用度和被加工表面的粗糙度。

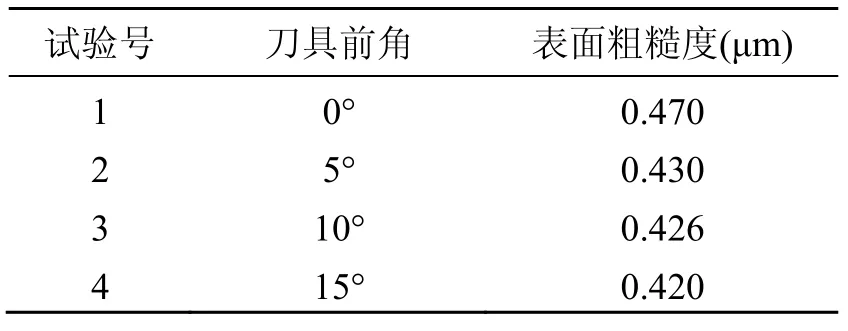

为消除其他因数的干扰,在本单元试验中选用的刀具具有相同的刀尖圆弧半径(0.2mm),其它的工作角度也都相同。刀具前角分别取0°,5°,10°,15°试验结果如表1所示[5]。

表1 试验结果

根据表1的试验结果,利用Matlab软件,进行曲线拟合,可建立刀具前角和表面粗糙度的关系,如图1所示。

图1 表面粗糙度随前角的变化

当前角在0°~15°之间变化时,随着前角的增大,加工表面粗糙度的值逐渐降低。

这是因为车削加工过程中,金属变形的主要形式是剪切滑移,随着前角的增大,由公式(1)和公式(2)可知,形成的剪切角越大,金属的塑性变形减小,变形系数减小,刀-屑间摩擦力和正应力也相应下降,因此切削力减小,切削刃变锋利,系统的振动减小,同时切屑变形减小,切削温度降低,抑制了刀瘤和鳞刺的生成,从而提高了加工表面的质量,所以加工表面的粗糙度逐渐降低。

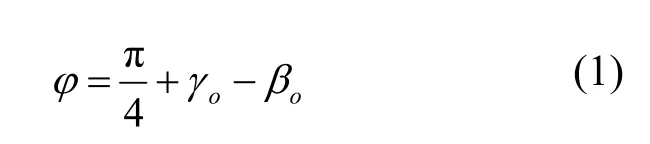

按最大剪应力的理论,剪切角的计算如公式(1):

图2 切屑的收缩

从图2可知,剪切角φ变化对切屑收缩的影响,φ增大剪切面AB减短,切屑厚度hch减小,故Δh变小。它们之间的关系如下:

其中,φ-剪切角,γo-前角,βo-摩擦角,Δh-变形系数。

利用Matlab软件得出的曲线关系图刚好与理论分析相吻合,所以前角的每一个值,在图1中都有唯一确定的表面粗糙度的值与之相对应。因此在车削过程中,为了获得理想的表面粗糙度值,可以利用图2提前确定前角的范围。

2 刀尖圆弧半径对表面粗糙度的影响

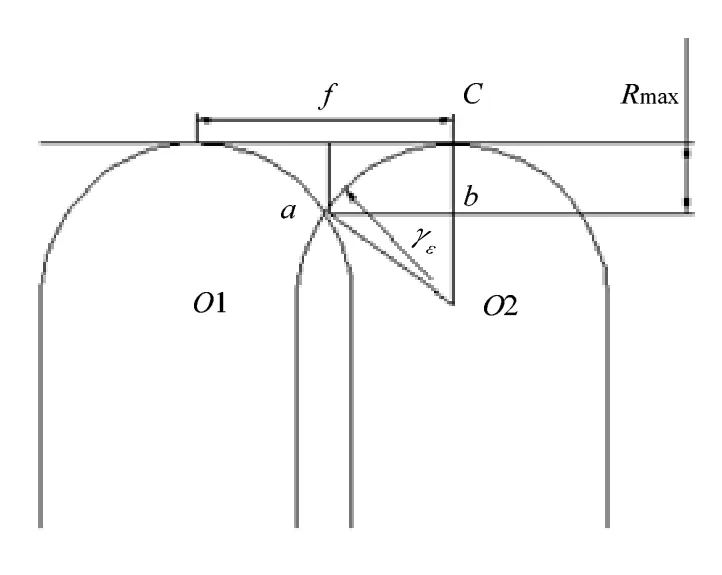

金属切削加工过程中,由于刀具的几何形状以及刀具与工件的相对运动,会造成一部分金属未被切下来而残留在已加工表面上,即残留面积[6]用Rmax表示。图3所示的残留面积是由刀尖圆弧部分形成的。残留面积的大小决定了表面粗糙度的大小,因此可以通过控制残留面积来控制表面粗糙度,从而控制零件表面的加工质量。

图3 残留面积的高度

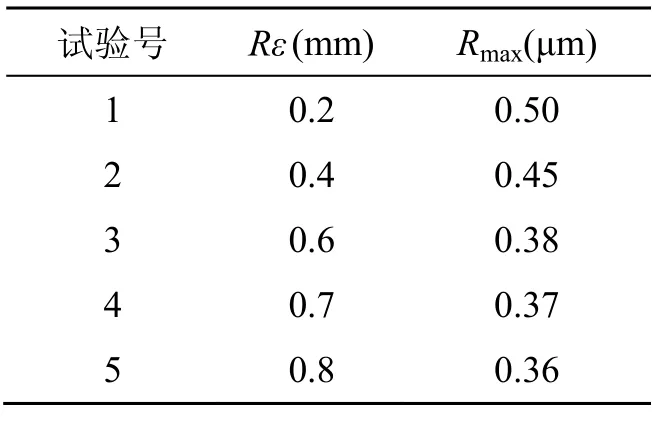

为了进一步研究刀尖圆弧半径对粗糙度的影响,进行五组单因素的切削试验,试验参数选择如下:刀具前角为10°,后角为7°,刀尖圆弧半径分别为0.2mm、0.4mm、0.6mm、0.7mm、0.8mm。加工后测量的结果如表2所示[7]。

表2 试验结果

执行程序得出刀尖圆弧半径和表面粗糙度的曲线方程并画出曲线图,如图4所示。Command Window:

所以曲线方程可以表示为:

其中,X-刀尖圆弧半径。

图4 表面粗糙度随刀尖圆弧半径的变化

由曲线方程可知,给定一个刀尖圆弧半径的值,就有唯一确定的表面粗糙度的值与其相对应,如当刀尖圆弧半径在0.4mm时,表面粗糙度的值为0.448μm;当刀尖圆弧半径在0.8mm时,表面粗糙度的值为0.361μm。

由图4可知,刀尖圆弧半径在0~0.8mm的范围内变化时,表面粗糙度随刀尖圆弧半径的增大而减小。这是因为在切削断面保持不变时,切削的平均厚度增加,改善了刀具的散热条件,降低了刀具的磨损程度,所以表面粗糙度Ra会随之减小。但是当刀尖圆弧半径再增大时,由于切削变形和摩擦都增大,相应的径向力Fy也逐渐增大,导致系统振动加剧,容易产生微崩刃,故加工表面粗糙度会有增大的趋势[8]。

3 rε和f共同作用下对表面粗糙度的影响

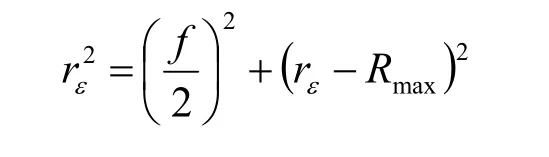

图3中ab=f/2,O2a=rε,O2b=rε-Rmax,由勾股定理可知:

因为rε>>Rmax,公式简化为:

rε-刀尖圆弧半径,f-进给量,Rmax-残留面积。

由公式(3)可知,增大刀尖圆弧半径可以降低表面粗糙度的值,同时减小进给量,也会降低表面粗糙度的值。因为进给量增大,切削厚度也会随之增大,切削力以及切削振动等因素对粗糙度的影响也加大,导致表面粗糙度会明显加大。

为了综合考虑刀尖圆弧半径和进给量对加工表面粗糙度的影响,拟用三维图形表示进给量、刀尖圆弧半径和粗糙度三者的关系。

将式(3)进行参数替换,变为式(4),其中,x-进给量,y-刀尖圆弧半径,z-加工表面的粗糙度:

用Matlab绘制其三维曲线图,主要语句为:ezmesh('0.125*x^2/y',[0,0.2],[0.3,0.8]);

结果如图5所示。

图5 三维图形

由图5可知,当固定y坐标的值,随着进给量的减小,表面粗糙度的值逐渐降低;当固定x坐标的值,同比例的改变刀尖圆弧半径的值,表面粗糙度的值也减小,但是减小的幅度比单独改变进给量时要小。

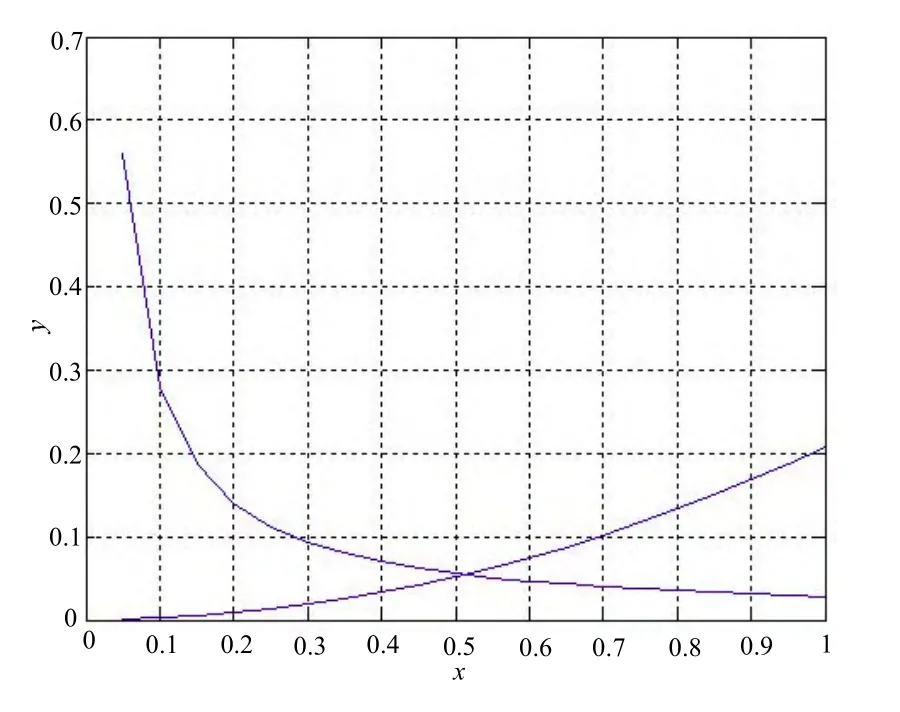

例如当进给量为0.15时,方程变为:Z=0.028/y;当刀尖圆弧半径为0.6时,方程变为:Z=0.208x2。利用MATLAB在同一个坐标系中画出两个方程的曲线图,如图6所示。

图6 对比图

由此可以得出,要获得理想的加工表面粗糙度,须在满足加工效率的条件下,尽可能的取较小的进给量,同时刀尖圆弧半径应尽可能取较大值,一般大于等于最大进给量的1.25倍,又考虑到刀尖圆弧半径太大,容易导致刀具切削时发生颤振,所以根据经验值,刀尖圆弧半径的取值不超过0.8mm,以获得进给量和刀尖圆弧半径的最优比,降低加工表面粗糙度值。例如,图5中选取进给量为0.1,刀尖圆弧半径为1.0时,可以求得表面粗糙度的值为0.0125。

4 刀具磨损对表面粗糙度的影响

车削加工过程中,刀具的磨损会造成刀具刃口圆角变大,从而使刀刃表面和刀具前刀面以及后刀面的表面粗糙度变大,造成工件表面塑性变形加大,使已有残留面积被挤歪或沟纹加深,形成毛刺或亮斑。因此,刀具磨损对表面粗糙度的影响不容忽视。

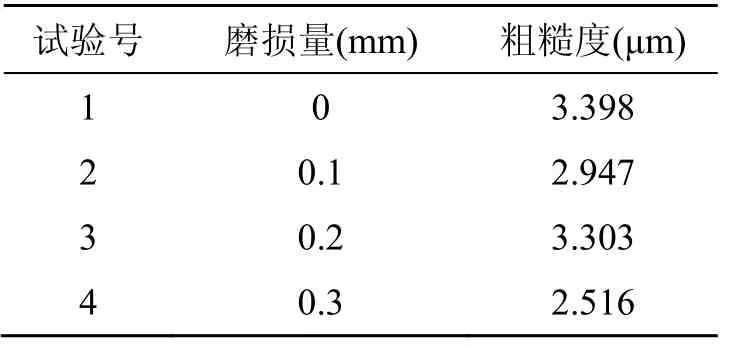

以后刀面的磨损量(VB)对加工表面粗糙度的影响[9]为例,通过金属切削试验得出刀具的后刀面磨损量(VB)与加工表面粗糙度的关系见表3和图7。

表3 试验结果

根据表3的实验数据,用Matlab曲线拟合方法,可建立表面粗糙度与磨损量的曲线方程和曲线图,如图7所示。当磨损量在0~0.3范围内变化时,Rmax=-325.000x3+137.850x2-15.045x+3.398。磨损量x取值为0.3时,Rmax取得最小值,且最小值为2.516。

图7 磨损量与表面粗糙度的关系

由表面粗糙度与磨损量的曲线方程可知,对于区间范围内磨损量的任意一个取值,表面粗糙度都会有一个确定的值与之相对应。根据图7给出的磨损量与表面粗糙度的关系,可以通过控制磨损量的值,把表面粗糙度限制在所要求的取值范围内。

在实际生产中,由于刀具表面难免存在一些毛刺和不规则的微凸体、微裂痕等,所以在切削开始的阶段,磨损比较剧烈,这就造成了系统的振动较大,加工表面粗糙度的变化幅度也大;随着进入正常的磨损阶段,磨损率减小,切削比较平稳,所以加工表面粗糙度变化幅度减小;当刀具进入剧烈磨损阶段,后刀面的磨损率急剧上升,系统又趋向不稳定,振动增大,加工表面粗糙度的变化幅度又急剧上升。针对这一情况,我们应重新刃磨刀具,在粒度较细的砂轮上进行修整,保证较小的刃口圆角,并使刀刃表面、前刀面以及后刀面的表面尽量的光滑,保持刀具的锋利。

5 结 论

(1)随着刀具前角的增大,加工表面的粗糙度逐渐减小。

(2)在一定范围内,加工表面的粗糙度随刀尖圆弧半径的增大而减小;但是当刀尖圆弧半径超过某一范围时,再增大刀尖圆弧半径,加工表面粗糙度反而增大。

(3)表面粗糙度不仅与刀尖圆弧半径有关,还与进给量有关,并且优化进给量和刀尖圆弧半径的比值可以降低加工表面的粗糙度。

(4)工件表面的粗糙度随着后刀面磨损量的增大在一定范围内起伏变化,同时由于磨损量的增大使得粗糙度的变化幅度加大。

[1]孔庆华, 母福生, 刘伟绍.极限配合与测量技术基础[M].上海: 同济大学出社, 2008, (2): 1-100.

[2]王素玉, 艾 兴, 赵 军, 刘增文.高速铣削表面粗糙度建模与预报[J].制造技术与机床, 2006, (8):65-67.

[3]张维纪.金属切削原理及刀具[M].杭州: 浙江大学出版社, 2005: 170-192.

[4]胡黄卿.金属切削原理与机床[M].北京: 化学工业出版社, 2009: 13-14.

[5]贾 特, 李 嫚, 张弘弢, 董海.PCD刀具几何参数对铝合金加工表面粗糙度的影响[J].机械工程师,2007, (1): 39-41.

[6]郭莹洁, 杨永福.铣削参数对毛竹表面粗糙度影响的研究[J].林产工业, 2009, 36(4): 21-23.

[7]贾 特, 李 嫚, 张弘弢, 董海.PCD刀具几何参数对铝合金加工表面粗糙度的影响[J].机械工程师,2007, (1): 39-41.

[8]Chou K Y, Song Hui.Tool nose radius effects on finish hard turning [J].International Journal of Machine Tools & Manufacture, 2004, (148): 259- 268.

[9]吴泽群, 刘亚俊, 汤 勇, 陈 平.刀具后刀面磨损量对切削力及加工表面粗糙度的影响[J].华南理工大学学报, 2005, 39(5): 37-39.